長所と短所を備えた粉末冶金プロセス

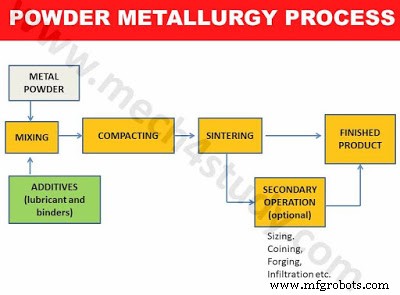

粉末冶金またはP/Mは、金属粉末を適切なダイに圧縮することにより、完成品または半完成品を製造する製造プロセスです。これは、高品質、高強度、複雑な形状を高精度で提供する最も安価なプロセスの1つです。これらの要因により、このプロセスは大量生産に最も適しています。主に4つの基本的な手順が含まれます。

1.粉末の準備:2。ミキシングとブレンディング:3。圧縮:4。焼結:

粉末冶金プロセス:

前に説明したように、P/Mには基本的な4つのプロセスが含まれます。これらは:

1.パウダーの準備:

これは、粉末冶金プロセスによって任意のオブジェクトを製造するための最初の基本的なステップです。どんな材料でも粉末に変えることができます。粉末の製造には、噴霧、粉砕、化学反応、電解プロセスなど、さまざまなプロセスがあります。

2.ミキシングとブレンディング:

名前が示すように、このステップでは、製品の要件に応じて、2つ以上の材料粉末を混合して高強度合金材料を製造します。このプロセスにより、添加剤、バインダーなどを含む粉末が均一に分散されます。粉末の流動特性を改善するために、混合プロセスで潤滑剤も追加される場合があります。

3.圧縮:

圧縮とは、準備された粉末混合物を事前定義されたダイに圧縮することを意味します。このステップにより、ボイドを減らし、製品の密度を高めることができます。粉末は、圧力を加えることによって型に圧縮されて、グリーンコンパクトと呼ばれる製品を形成します(製品は圧縮によって得られます)。それは80から1600MPaまでの圧力範囲を含みます。この圧力は、金属粉末とバインダーの特性に依存します。

4.焼結:

圧縮によって製造されたグリーンコンパクトは、それほど強力ではなく、最終製品として使用することはできません。このステップでは、グリーンコンパクトを高温で加熱し、隣接する粒子間の永続的な強力な結合を確保します。このプロセスは、グリーンコンパクトに強度を与え、最終製品に変換します。焼結温度は一般に金属粉末の溶融温度の約70〜90パーセントです。

5。二次操作

焼結物は、完全に緻密な材料と比較してより多孔性です。製品の密度は、プレス能力、焼結温度、圧縮圧力などに依存します。製品が高密度を必要とせず、焼結製品が最終製品として直接使用される場合があります。ただし、焼結製品を完成品として使用できない場合は、高密度の製品が必要になることがあります(たとえば、ベアリングの製造など)。そのため、高密度で高い寸法精度を得るために二次操作が必要でした。使用される最も一般的な二次操作は、サイジング、熱間鍛造、コイニング、浸透、含浸などです。

長所と短所:

利点:

- P / Mは、人件費、さらなる機械加工費などがないため、大量生産に費用効果があります。

- このプロセスには、熟練したオペレーターは必要ありません。

- 一部の合金はP/Mテクノロジーでしか製造できません。

- 高い生産率。1時間で500から1000個の生産が可能です。

- 複雑な形状で生成できます。

- バイメタリックおよびラミネート製品は、P/M法で簡単に製造できます。

デメリット:

- 高い設備コスト。

- 大量生産の場合にのみ経済的です。

- 金属粉末の流動性が低いため、複雑なデザインを作成するのは困難です。

- 完全に均一で高密度の製品を生成することはできません。

- プレスの容量により、製品のサイズが制限されています。

- 粉末の形で爆発を引き起こす可能性のある一部の金属粉末は使用できません。

- 最終製品の衝撃と疲労の特性が低い。

- P/M技術で低融点金属を鋳造することは困難です。

アプリケーション:

- 超硬工具、セラミック工具などの切削工具は粉末冶金製品です。

- CuとAgをグラファイトと混合して作られた電気ブッシュはP/M製品です。

- ロケットとミサイル用のノズル。

- 最小限の機械加工でほぼ最終的な形状を生成できる自動車および電化製品アプリケーションの小さな部品は、強力な経済的利点を提供します。

- ベアリング、茂みなど

- Fe、Fe-3Siなどの磁性軟質金属はP/Mによって簡単に最終形状に成形できます。

これはすべて、長所と短所を備えた粉末冶金プロセスに関するものです。この記事に関して質問がある場合は、コメントして質問してください。この記事が気に入ったら、ソーシャルネットワークで共有することを忘れないでください。より有益な記事については、当社のWebサイトを購読してください。読んでくれてありがとう。

製造プロセス