砂型鋳造とは何ですか? |砂型鋳造の手順|長所

砂型鋳造とは何ですか?

砂型鋳造 、溶融金属は重力または力によって消耗性の砂型キャビティに注入され、そこで固化してキャビティ形状部品を形成します。このプロセスによって形成された3Dオブジェクトは、キャストとも呼ばれます。最も一般的な砂型鋳造には、エンジンブロックとシリンダーヘッドが含まれます。

最も広く使用されている金属鋳造です。 総鋳造重量のかなりの割合を占める製造プロセス。砂型鋳造プロセスでは、材料を適切な温度に加熱して溶融し、場合によっては処理して化学組成を変更し、必要な材料特性を実現します。次に、溶融金属を目的の形状のキャビティを備えた金型に流し込み、冷却して固化します。

可能な限り低いコストで最高品質の砂型鋳造を製造するには、設計者はいくつかのプロセス要件に注意を払い、砂型鋳造の限界を理解する必要があります。砂型鋳造には、ドラフト角度、パーティングライン、アンダーカットとコア、断面、壁の厚さ、コーナーと角度、接合部の設計、鋳造許容量の8つの重要な要素があり、一般的な落とし穴を回避するために考慮する必要があります。砂型鋳造プロセス中に機械エンジニアが直面します。

欠陥または不利な点は、それが部品の機能に影響を与える場合にのみ問題になります。したがって、部品の機能要件を満たすには、適切な製造プロセスを選択することが不可欠です。

砂型鋳造 は製造方法の中で最も用途が広く、エンジニアは無制限の数の金属や合金から複雑な部品を自由に設計できます。

- すべての金属鋳物の70%以上がこのプロセスで製造されています

- 砂型鋳造は、小さな彫像から100トンを超える部品まで、さまざまなサイズで製造できます。

- 非常に複雑な部品を簡単に1つの部品で製造できます

- 低寸法精度

- 表面仕上げが悪い

- 適応性が高く、大量生産の処理に使用できます

砂型鋳造プロセスはどのように機能しますか?

ゲーティングシステムの要素

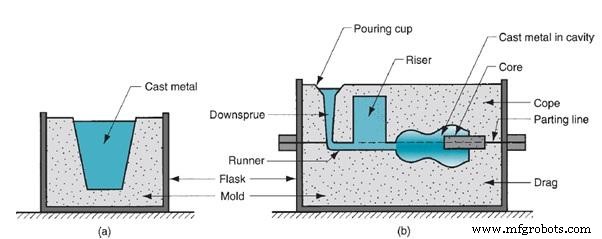

最も一般的な金属鋳造プロセスの1つは砂型鋳造であり、その型は2つの半分でできています。フラスコと呼ばれる箱の中に2つの半分が入っており、上半分はコープと呼ばれ、下半分はドラッグと呼ばれます。下の画像に示すように、フラスコも2つに分割されています。 2つの半分を分ける線はパーティングラインと呼ばれます。

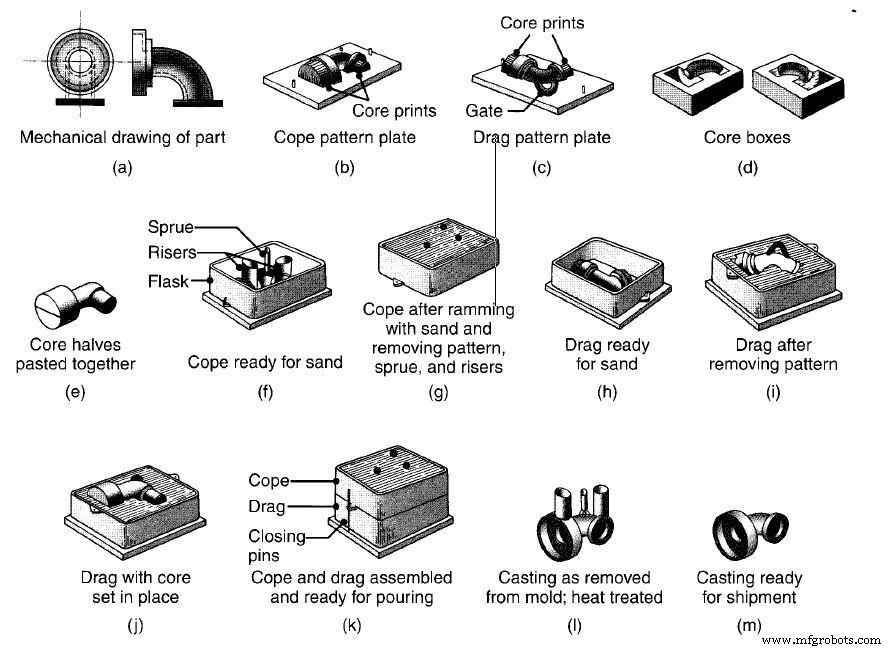

砂型鋳造の手順

以下は、砂型鋳造サイクルの7つの主要なステップです

- パターン作成ステップi nキャストするオブジェクトのレプリカを適切な素材で作成します。パターンは通常、冷却段階での金属の収縮を可能にするために特大です

- 型作りのステップ 砂型は、パターンの周りの型に砂を詰めることによって形成されます。砂型は2つに分かれており、上半分は「コープ」、下半分は「ドラッグ」と呼ばれています。パターンがキャビティから除去されると、溶融金属を注ぐためのパターンが形成されます。モールドには、スプルー、ランナー、ゲート、注入カップ、ライザーなどの他の機能があります。これについては後で詳しく説明します。

- クランプ ステップには、2つの金型の半分のコープとドラッグがしっかりと固定され、金属を注ぐ準備ができています。

- 注ぐ 溶湯は設定温度に保たれます。早期の凝固を避けるために、溶融金属をすばやく注入します。

- 注がれた溶融金属は冷却を開始します キャビティ内に入ると固化します。考えられる砂型鋳造の欠陥のほとんどは、この凝固段階で発生します

- 冷却期間が経過すると、金型を振り落とす/壊すことができます。 とキャスト

- トリミング ランナー、スプルーなどの主要部分に接続されているセクションのクリーニングと削除が含まれます

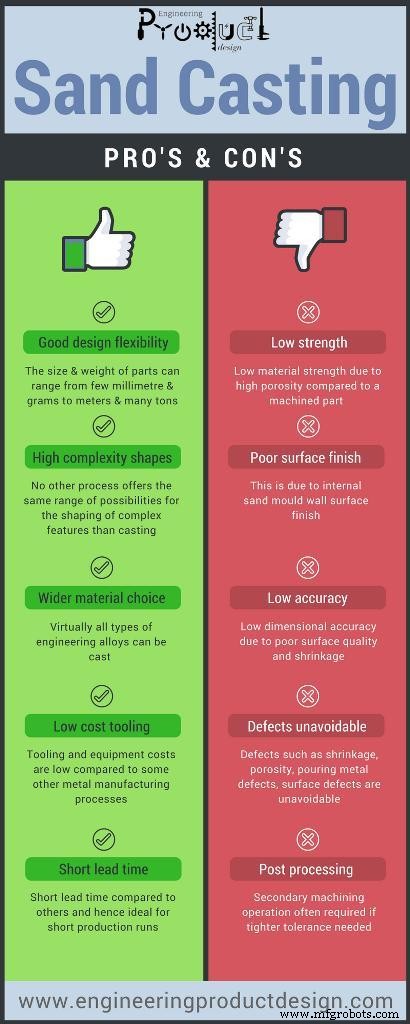

砂型鋳造の長所と短所

製造プロセスを理解するには、まず、その利点だけでなく、潜在的な制限やプロセスの難しさについても慎重に検討する必要があります。

利点

- 設計の柔軟性– 部品のサイズと重量は、数ミリメートルとグラムからメートルと数トンまでさまざまです。キャストのサイズと重量は、溶融金属の取り扱いと供給による制限によってのみ制限されます。したがって、大きな部品を製造できます。

- 複雑度の高い形状– ニアネットシェイプコンポーネントを生成する鋳造と同じ範囲の複雑なフィーチャーの成形の可能性を提供するプロセスは他にありません。

- 幅広い素材の選択– 溶けることができる限り、事実上すべてのタイプのエンジニアリング合金を鋳造することができます。

- 低コストのツール– 工具と設備のコストは、他の金属製造プロセスと比較して低くなっています。したがって、ニアネットシェイプコンポーネントを実現するための最も安価な方法の1つになります

- 短いリードタイム– 他の製品と比較してリードタイムが短いため、短い生産工程に最適です。

- 無駄が少ない –金属くずはリサイクルできます

短所

- 材料強度が低い– 機械加工部品に比べて気孔率が高いため、材料強度が低くなります。

- 低寸法精度– 収縮と表面仕上げの寸法精度は非常に悪いです。

- 表面仕上げが悪い– 内部の砂型の壁面のテクスチャによる。

- 避けられない欠陥– 他の冶金プロセスと同様に、収縮、多孔性、注ぐ金属の欠陥、表面の欠陥などの欠陥や品質のばらつきは避けられません。ダイカストやインベストメント鋳造などの他の鋳造プロセスと比較して、砂の鋳造では気孔率が高くなります。

- 後処理– 他の相手部品とのインターフェースに厳しい公差が必要な場合は、二次加工操作が必要になることがよくあります。加工費は工具費や材料費に比べて高い

- リスクが高い –人体への安全上の問題と環境問題

- 生産の問題 –薄い部分と小さな部分のパターンの除去は困難です

推奨読書

- Kalpakjian、S.、およびSchmid、S. R.(2009)。 製造エンジニアリングとテクノロジー (第6版)。ロンドン:ピアソン。

製造プロセス