フィクスチャの精度を保証する 5 つの方法

治具設計の疑問

<オール>フィクスチャ製造プロセスの特殊性

固定具を使用する主な目的:機械加工部品のサイズ (形状) 精度と位置精度を確保するため。

ワークピースの製造精度要因:機械と工具の要因に加えて、工作機械の治具は設計精度の要件を満たす必要があります。

従来の固定具製造プロセス:大部分はまだアセンブリ調整方法を使用しています。このフィクスチャの製造プロセスは、通常の機械製造のようなものです。すべての部品は部品図に従って製造され、組み立てられます。最終的な治具の精度は、特定のコンポーネントの位置を調整または研磨しようとすることに依存します。または達成するサイズ。

従来の治具製造の欠点:実用化の観点から、組立図のさまざまなサイズと形状の公差要件を満たすことは困難です。

したがって、治具製造の精度を確保するには、特別なプロセス方法を採用する必要があります。次の 5 つのプロセス方法により、工具固定具の精度が保証されます。

1.グループ処理方法

メソッドの定義:

フィクスチャ要素を処理するときに、複数の要素で同じ構造要素を同時に処理することを指します。これらの構造要素は、通常、幾何学的サイズまたは断面形状、および互いの相対的な位置です。同じ処理条件により、治具コンポーネントの品質と互換性を簡単に保証できるため、治具の全体的な製造精度が向上します。

メソッドの分類:

異なる製造方法によると、グループ処理は「ペア処理」と「ミラーリング処理」の 2 つの特定の処理方法に分けることができます。

ペア処理:

治具内のすべてのペア部品を「コンビ研削」「コンビボーリング」「コンビドリル」「コンビ撚り」などで加工し、寸法誤差やワーク間の位置ズレをなくすことです。 /P>

実際の応用:

位置決めピンの準備、ガイド穴の穴あけ、輪郭ブロックの研削など

ミラー処理方法:

対称面によって境界付けられる対称構造を持ついくつかの治具コンポーネントを指し、2倍の長さが最初に処理され、同等のマージンを持つワークピースが追加され、次に対称面に沿って切断され、その後処理されます。鏡像原理を使用する 2 つの対称ピースを組み合わせて、対称エラーを排除します。

ケース

V字型位置決めブロックの機能設計では、自動センタリング機能があり、2つの作業斜面の対称精度は非常に高いです。 V字型ブロックの伝統的な製法は、一般的に一体製造です。 2 つの傾斜面の最終仕上げは、多くの場合、精密な正弦波治具と V 字型のガイド マグネットを使用して、平面研削盤で行われます。しかし、この処理方法は非常に正確で、V 字型の対称性が理想的な状態に到達することを保証します。

実際の応用:

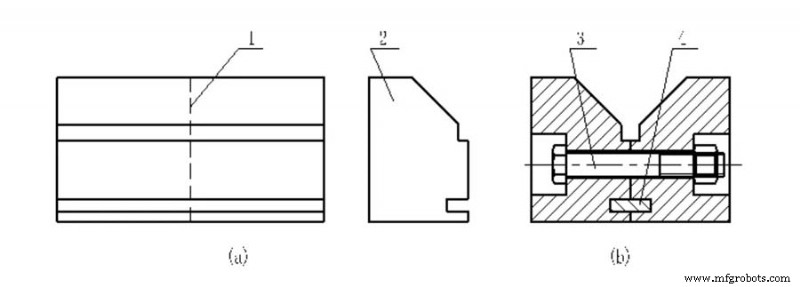

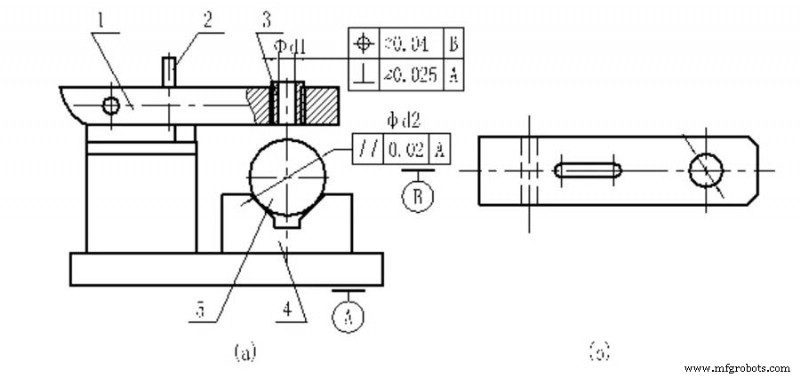

鏡像加工法を使用する場合は、まず図(a)のようにV字ブロックを半完成品のモノマーにし、対称面に沿って切断し、ねじ穴を加工し、図のように向きを合わせて使用します。図 (b)。キーとコネクティングボルトを組み合わせたV型ブロックです。

プロセスの特徴:

高精度の工作機械は必要ありませんが、通常の工作機械の助けを借りてのみ、V ブロックの対称性により非常に高い精度を実現できます。

主な用途:

対称構造または複数の繰り返し部分を持つ治具要素の製造に使用されます。

2.臨床処理方法

メソッドの定義:

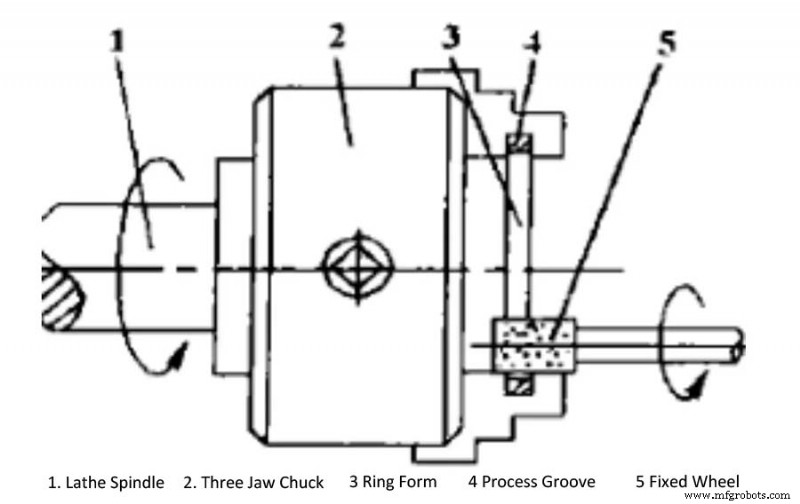

フィクスチャの工作機械の切削機能を使用して別の部品を切削し、互いの位置誤差をなくして、各部品が理想的な位置を占めるようにし、それによってセンターの製造の精度を向上させることです。

プロセスの特徴:

治具の工作機械を使用して最終処理を行い、治具の精度を確保してください。

主な用途:

これは、治具の位置決め要素の機械加工プロセスで使用され、工作機械アセンブリで機械の最終的な精度を確保するために使用されます。

典型的なアプリケーション:

外径円筒軸型治具と内面研削治具を研削する研削盤、旋盤のマンドレル型治具、フライス盤の作業台、平面研削盤の電磁チャック。

技術的利点:

フィクスチャの製造、組み立て、取り付けにおけるエラーを排除し、最終的に非常に高い精度を実現します。

使用条件:

臨床処理方法、臨床処理条件を備えた工作機械のみ使用できます。

パターン設計:

設計者が治具を設計するためにこのプロセス方法を使用することを要求する場合、「工作機械の最終加工までパターンのサイズに応じた仕上げ代を確保する」ことを治具一般図に注記する必要があります。

3.位置合わせと固定方法

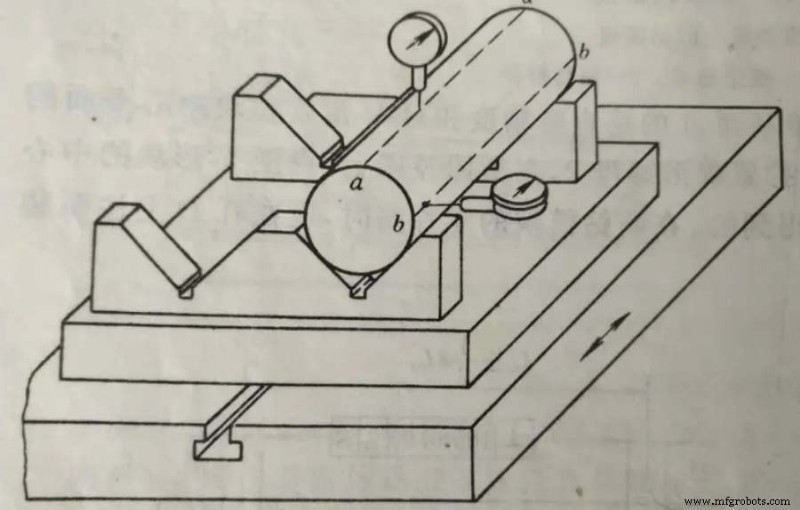

最初に位置合わせしてから固定する方法は、通常、一般的な測定ツールを使用します。

適用例:

V字型位置決めブロックの位置合わせ固定、ν型固定ブロックの方向キー位置決め溝・ボルト取付加工済み。

メソッド プロセス:

ダイヤルゲージを使用してマンドレルの上部ブスバーと測定ブスバーを合わせ、マンドレルを方向キー面(T スロット側)と治具取り付け基準面に平行にします。アライメントプロセスには、調整と研磨を繰り返す必要があります。位置合わせが完了したら、ネジを締め、ヒンジ固定ピンの穴をドリルで開け、固定ピンを打ち込みます。

プロセスの特徴:

位置合わせの精度は、作業者のスキル レベル、測定ツールの精度、および測定ベンチマークの精度に依存します。

4.移行ベンチマーク方法

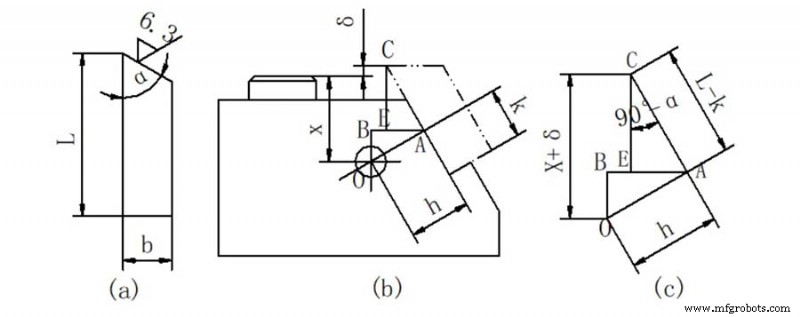

より高い要件を伴う斜めの穴や傾斜面は、治具の設計でよく遭遇します。処理装置の制限により、処理を容易にするために、傾斜した穴と傾斜面を垂直または水平の位置に配置する必要があります。

測定技術の難しさから、加工中にそのサイズを直接測定して制御することは不可能です。したがって、これらの管理が必要なサイズを直接測定または管理できるプロセス サイズに変換するための移行基準として、プロセス基準穴を設定する必要があります。

変換されたプロセスサイズを制御することにより、ワークピースの設計サイズの要件が間接的に保証されます。このプロセス方法は遷移基準法と呼ばれ、治具製造の実務で広く使用されています。

上図に示すように、寸法hとKを確保する前提で、ツールブロックの加工面が加工基準穴Oの軸Xに確保されている限り、長辺寸法Lの加工要件

また、中ぐり盤で大型の中ぐり金型を加工する場合、加工基準穴を移行基準とすることは、よく使用される効果的な加工方法です。

この方法により、中ぐり金型全体を組み付けた後、より同軸度精度の高いガイド穴を中ぐり金型の両端から順次加工することができます。水平ボーリング ヘッドがテンプレートの一方の端のガイド穴を加工した後、垂直ボーリング ヘッドを使用して、テンプレートの両端の 2 つのプロセス基準穴を加工します。プロセス基準穴の中心は、加工されたガイド穴の中心線と垂直に交差する必要があります。

中ぐりダイスを回転させ、加工用シリンダーピンを加工基準穴に組み付け、ダイヤルゲージを縦中ぐりヘッドにクランプし、ビームを前後させて加工用シリンダーピンの中心位置を修正します。両端。キャリブレーションと固定の後、エンド テンプレートのガイド穴を加工できます。フィクスチャ全体を組み立ててから加工するため、高い同軸度を確保できます。

5.組立加工方法

設計要件:

ドリルスリーブの内穴φd1の中心軸の取付基準面Aに対する垂直度とV型位置決めブロックの中心面の位置精度

作成プロセス:

座標中ぐり盤で、V 字型位置決めブロックの中心面を合わせ、組み立て後に蝶ナットを締め、穴あけテンプレートにブッシュの底穴をあけます。

プロセスの特徴:

座標ボーリングマシンの精度に依存して、治具に必要な位置精度が直接保証されます。ドリルスリーブの中心軸と治具取付基準面の垂直度を確保するのに最も有効な方法です。使用する穴あけおよび中ぐり治具のガイドスリーブの底穴は、この処理方法で処理されます。

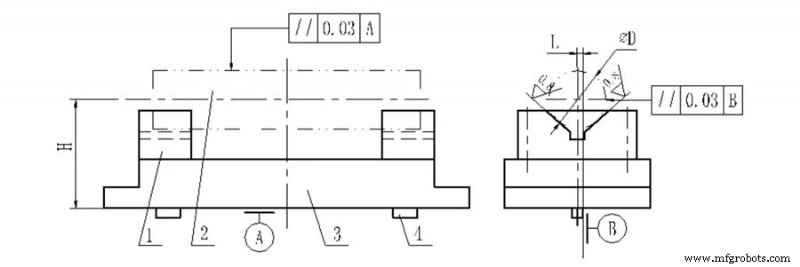

設計要件:

2 つの V 字型ブロックの位置は、高さ寸法 H と水平寸法 L によって決定され、2 つの方向キーの側面は参照 B で表されます。治具の設計では、2 つの V ブロックの位置決め面が2 つの平行度の要件を確保しながら、ワークピースと完全に接触する必要があります。

プロセス:

H、L、2本の平行度を確保するため、治具製作の際、まず2本のV型ブロックを面取りし、削り代を残して半製品を十分に残し、V型ブロックを組み立てます。クランプコンクリートに。テーパー ピンは、V 字型ブロックとクランプ本体の両方を固定します。

工具研削盤またはレール研削盤では、A と B を位置決め基準として使用して、V 字型ブロックの 90° 傾斜面を研削して、H、L、および 2 つの平行度公差の要件を満たすようにします。

メモ

<オール>製造プロセス