CNC 機械加工部品の表面仕上げを向上させるための推奨事項と禁止事項

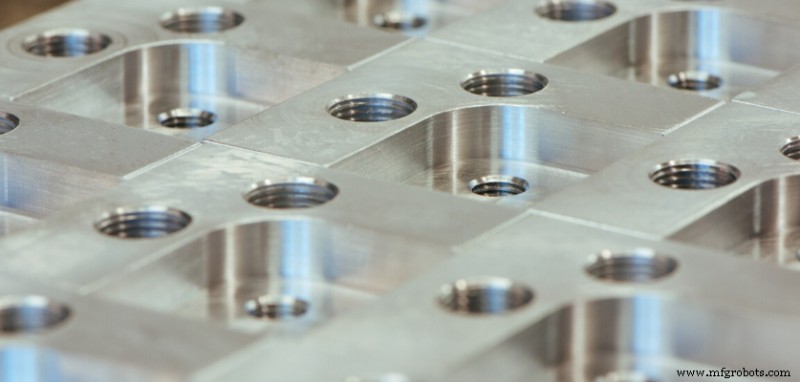

完璧な CNC 機械加工部品を得るには、いくつかの点に留意する必要があります。これらの主な指標のいくつかは、正しいサイズと公差、形状、使用される原材料の品質など、製造を開始する前に表示されました。しかし、加工部品が製造された後、いくつかの作業を行う必要があります.

表面仕上げ:機械加工された部品の全体的なテクスチャ (レイイング、粗さ、うねり) を定義および調整するのに役立つプロセス。完璧な表面仕上げの重要性を無視することはできません。これは、航空宇宙および医療用途で特に重要です。仕上げ段階のスクラップ部品は、ワークショップが期待する結果ではありません。しかし、完成段階に入る前に、どの変数を考慮する必要があるでしょうか?

私たちが取っているステップがより良い表面仕上げを達成することを確実にする方法は? CNC 機械加工部品の改善に役立つ主要な表面仕上げの推奨事項と禁止事項のリストをまとめました。

すべきこと

1.測定面の仕上がりを理解する

表面仕上げ測定には、粗さのピーク (Ra) とその分離 (D) に焦点を当てた、プロファイル分析、面積および顕微鏡検査など、いくつかの手法と特徴があります。どのテクノロジーが最も適切で、多くのエネルギーと時間を費やすことなく望ましい結果を達成できるかを理解する必要があります。

2.速度を上げて送りを減らす

高価な部品を加工する場合は、事前に定義された正しい送りと速度を必ず守ってください。仕上げを処理する正しい方法は、1 分あたりの表面フィート数 (SFM) を増やし、1 回転あたりのインチ数 (IPR) を減らすことです。 1 分あたりの表面フィート (SFM) を増やすと、累積エッジ (BUE) が減少します。これにより、ツールの寿命が延び、最終部品に損傷を与える壊滅的なツールの故障の可能性が減少します。回転あたりのインチ数 (IPR) を減らすと、側面の摩耗が減り、ブレードの寿命が延びます。

荒加工の場合は、高送りが可能な工具を使用して材料をすばやく除去するのが最適です。仕上げ時には、浅い深さで切削し、送り速度を控えめに保つのが最善です.

3.チップブレーカを使用

良好な表面仕上げの鍵は、切りくずの管理です。生成された切りくずは、機械加工プロセス全体を大幅に妨げます。ワークピースに接触する前に、まず制御する必要があります。

高品質のチップブレーカを使用することをお勧めします。これにより、切削圧力が低下し、切りくずを排出しやすくなります。長くて薄い切りくずを生成する材料では、切りくずを切断領域に落下しやすいドリル ビットに分割することで、より長い一連の切りくずが切断領域からすばやく簡単に離れるのに役立ちます。

4.鼻の半径を大きくする

ブレード先端の半径と結果として得られる表面仕上げの間には直接的な関係があります。ノーズ R を小さくすると工具にかかる圧力が減少するのは事実ですが、使用できる送り速度も制限されます。

ブレードは、ノーズ半径の半分でしかフィードできません。この範囲を超えると、結果のサーフェスは糸のようになります。したがって、びびりのない最高の仕上がりを実現するには、できるだけ大きな半径を使用してください。

ノーズ R を大きくすると、難削材を切断する場合に必要な重い切断を行うこともできます。ただし、ツール ノーズ R が大きい場合、仕上げパスで除去するために、より多くの材料をワークピースに残す必要があります。

5.バランスの取れたツールを使用して振動を低減

バランスのとれた工具技術を使用して、仕上げ加工中の見かけのびびりを減らすことが重要です。 RPM が高い場合、このステップはより重要になります。

6.シャープなブレード、リーディング アングル、ポジティブ アングルを使用

より良い表面仕上げを得るには、より鋭いブレード、より大きなリード角、正のすくい角が必要であることは間違いありません.

7.ツールホルダーとワークホルダーを確認してください

表面処理を改善しようとする際に見過ごされがちな要素の 1 つに、ツール ホルダーがあります。ナイフホルダーが古く、刃を保持する溝が磨耗していると、刃が動く場合があります。刃が少しでも動くとびびりが発生し、表面仕上げが悪くなります。

工具の不適切な固定や治具、または剛性の低い工作機械が原因でびびりが発生すると、表面仕上げが悪くなります。

厳格で安定した労働環境も重要です。また、切りくず除去率が高いほど、安定したワークピースのクランプが重要になります。

禁止事項

8.荒加工と仕上げ加工に同じ工具を使用しない

荒加工用の荒加工ツールと仕上げ用の仕上げツールを予約する方法を学びます。

ノーズ R が大きく、すくい角が大きく、送り速度が速いブレードを使用して、部品を荒加工できます。次に、必要なリード角と半径を備えた仕上げツールで、部品を平坦にするワイパー平坦度を使用して、表面仕上げを向上させることができます。

仕上げの深さは浅い方が良いですが、半径以上の深さが必要です。そうしないと、ブレードが切断せずに材料を押してしまい、表面品質が低下し、エッジがバリになり、ブレードの寿命が短くなります。

9.一時停止を避ける

不必要な一時停止や一時停止も、正しい仕上げ作業の妨げになります。工具が旋盤や工作物に接触して動きが止まるたびに、痕跡が残ることに注意してください。

これが頻繁に発生する場合は、このプロセスを完全に変更することをお勧めします。切断プロセス全体を通してツールが停止したり躊躇したりしないように最善を尽くしてください。

10.センターラインを下げない

正しい切断プロセスを確保するための最良の方法は、50:50 の方法ではなく、70:30 の比率に従うことです。真ん中を切ると、材料の端に沿ってインサートがたたかれ、やけどの原因となる場合があります。これにより、表面仕上げが不適切になる場合があります。

製造プロセス