マシニングセンターでアルミニウムをフライス加工する際のバリを減らす方法

マシニング センターでアルミ合金にバリが多すぎる場合はどうすればよいですか?アルミ合金を加工する際、誰もが一度は遭遇するバリ。ワークの加工精度が低下するだけでなく、加工コストが増加するだけでなく、ワークの性能にも影響を与えます。通常はバリ取りが必要ですが、面倒なだけでなく、ワークを傷つける可能性もあります。では、加工時のバリの発生を抑える、もしくは減らす良い方法はありませんか?今日は、バリ制御の経験を共有します。

とは ばり?

バリとは、成形品の加工部分の周囲に形成される毛のことで、成形面が突出しているのが特徴です。バリは通常、材料の塑性変形により、加工された材料の切断端子のエッジに発生します。

これは、アルミニウム合金などの延性に優れた材料 (またはステンレス鋼などの靭性に優れた材料) で特に一般的です。

その形状とサイズは主に、ワークピースの材料と剛性を支える端部、工具の形状、工具の切削軌跡、工具の摩耗、切削パラメータ、クーラントの使用など、複数の要因に依存します。

バリ取りが必要な理由 ?

バリの存在は、加工、測定、または取り付けの精度を低下させ、ワークの寸法精度および形状と位置の精度に影響を与えます。

バリの硬化と脱落はクラックの原因となり、ワークピースの寿命を縮めます。

生産オペレーターまたは機械のユーザーに怪我をさせる可能性があります。

バリの存在または脱落は、電気的短絡を引き起こす可能性があります。摺動部に落下すると摩耗が加速し、事故の原因となります。

バリを制御する経験

選択肢 処理中 S 順序

加工順序を整理するときは、バリが発生する工程を先に配置し、バリが発生しない(またはバリが少なく数が少ない)工程を後に配置するか、前の工程を削除するためにいくつかの後工程を合理的に使用する必要があります。グリッチ。例えば、段付き溝を加工する場合、先に深溝を加工してから浅溝を加工することで、深溝加工時に発生する溝エッジのバリを除去し、加工品質を効果的に向上させることができます。

処理方法の選択

プロセスを設計するときは、バリの発生が少ない、またはバリの除去に役立つ処理方法を選択するようにしてください。

例えば、切削加工では、部品の刃先角度θ(隣り合う2つの加工面の交差角)が大きく、先端の支持剛性が良い位置に刃先を配置することが効果的です。バリの発生を低減または完全に排除します。

さらに 2 つの例を挙げましょう:

フライス加工では、ダウンミリングカットイン層が厚く、カットアウト層が薄く、切削が安定し、バリが少なく、カットイン層が薄く、カットアウト層が小さい上下フライス加工で厚みがあり、バリが大きい。フライス加工のバリを減らすには、可能な限りダウン フライス加工を使用する必要があります。

平面をフライス加工する場合、エンドミルを使用して部品平面を加工すると、加工面に対して垂直に切削することで発生する切削抵抗が大きくなるため、発生するバリも大きくなり、円筒正面フライスカッターを使用すると、ダウンミーリングが可能になります。バリの発生を効果的に低減します。

また、加工時にバリの発生を完全に抑えきれなくても、バリ取りしやすい位置に刃先を配置することで、その後のバリ取り費用を抑えることができます。

の選択 T ツール

金属加工は、弾性変形-塑性変形から工具の絞りでワークの加工部分を削り取ることで実現します。アルミニウム合金素材自体が靭性と伸びに優れ、切りくずが入りにくいため、工具の刃先は鋭利でなければなりません。

シャープハイスカッター、超硬合金カッター(アルミカッター)、PCDカッターを取り揃えております。ワーク自体の弾性変形・塑性変形時間を短縮し、バリによる部品の加工部分の破れを防止することを目的としています。

しかし同時に、工具の摩耗はバリの形成に大きな影響を与えます。連続大量生産の場合、工具をより長く切れ味の良い状態に保つために、工具の耐摩耗性も考慮する必要があります。現時点では、PCD ツールを使用することをお勧めします。特別な複合ツール (複合フライス、複合ドリルなど) も機械加工プロセスで使用できます。前の工具で発生したバリを次の工具で除去することで、バリの発生を抑えながら加工品質を向上させることができます。

カット パラメータを調整する

例:工具のすくい角を大きくする、切削厚を減らす、切削速度を調整するなど、実際の状況に応じて調整できます。

ナイフ パスの最適化

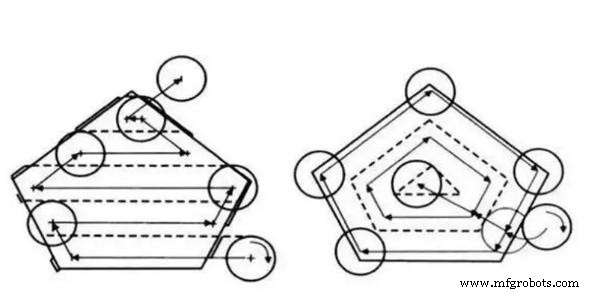

工具の出口は、切削方向にバリが発生する主な要因です。通常の状況下では、フライスカッターがワークピースからねじ出されるときに発生するバリは比較的大きく、ワークピースにねじ込まれるときのバリは比較的小さくなります。したがって、加工プロセス中はフライスカッターをできるだけ避ける必要があります。

別の古典的な例:

左の写真は伝統的なジグザグ道を示しています。写真の網掛け部分が切削方向のバリが大きくなる箇所です。右の写真は、刃の軌跡を改良したもので、切りバリの発生を抑えています。右のパスは左のパスよりも少し長いため、フライス加工に少し時間がかかりますが、追加のバリ取りプロセスがないため、組み合わせると、右のパスがバリの抑制に優れています。左に示されているルートに従います (バリ取りの際には、バリのあるすべてのエッジが完成している必要があります)。

切削液の選択

工具の摩耗を減らし、耐用年数を延ばし、フライス加工プロセスを潤滑し、バリのサイズを小さくするために、付着防止性能に優れた切削液を使用してください。

O その他の方法

複数パーツの重複 機械加工

ある部品の刃先が別の部品の刃先に近づくようにします。これにより、切削ストロークが短縮され、生産効率が向上するだけでなく、加工時の部品の剛性が高まり、切削変形が減少し、バリの発生を効果的に防止および低減できます。

添付ファイル 機械加工

各種アタッチメントを使用して、部品加工の端で補助サポートと充填を行います。例えば、薄肉管継手の小穴加工では、マンドレルを部品に挿入し、穴あけ後にマンドレルを取り出すことで、部品の変形を防ぎ、穴のバリの発生を抑えることができます。

製造プロセス