設備総合効率が適切な測定値ではない理由

<中央>

1970年代半ばから、私は運用と保守の間のパートナーシップの重要性を説いてきました。私はそれを運用+保守=生産として見ています。このコンセプトには、店舗やエンジニアリングも含めることができます。

運用と保守の間の真の協力関係は、私たちが客観的に良いまたは世界クラスと評価したすべてのプラントで私が見た中で最も重要な要素の1つです。

その他の所見は次のとおりです。

- 長期的に一貫性があり、関与し、目に見える植物のリーダーシップ

- 適切な人々

- 明確に定義され実装された作業管理プロセス

協力関係を築くには、パートナーが同じ目標に向かって取り組むことが不可欠です。製造目標は、実際の生産品質トン/生産能力トンとして測定するのが最も簡単で、誰(部門)ではなく、どこで、いつ、なぜであるかに焦点を当ててギャップに対応します。

私は多くの会議に参加しており、生産損失の焦点は、損失を運用、機械、電気、自動のいずれに分類するかを決定することでした。その後、根本原因問題の排除(RCPE)はほとんど行われていません。

信頼性を部門別に測定すると、すべての部門で高いパフォーマンスを示す傾向がありますが、全体的な信頼性はかなり低くなります。この慣習はまた、パートナーシップ文化ではなく、分裂とサイロ思考を促進します。

一部のプラントでは、設備総合効率を使用して信頼性を測定しています。これには測定が含まれます

%品質x%時間x速度

場所:

-

%品質は、総トン数の%として製造された歩留まりまたは品質トンです。

-

%時間は例です。抄紙機に「シートオンリール」がある時間の割合。年間8760時間に基づく

- %速度は、それぞれの品質またはグレードの標準速度の実際の速度です。

これは、部門ごとに行われない場合、 適切な測定値です。

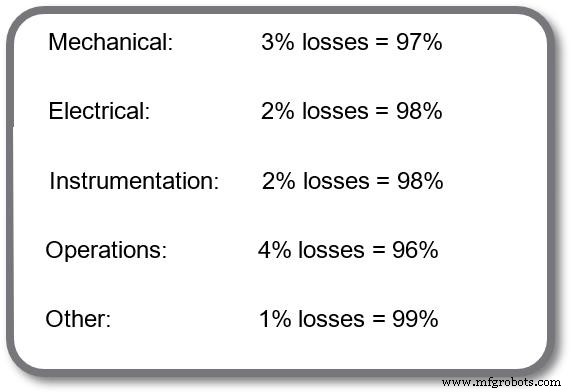

以下は、OEEが部門ごとに測定されている世界中の紙パルプ工場の典型的な例です。

<中央>

さまざまな部門長にインタビューしたところ、OEEの結果が97%から99%の間で変動することに全員が満足していました。ただし、部門の結果を無視して全体像を見ると、実際の全体的な生産効率(OPE)はわずか88.5%です。

OPEを運用および保守の共通の主要業績評価指標(KPI)として測定することは包括的であり、運用および保守と他の部門との間の良好なパートナーシップの基盤でもあります。

部門ごとに生産効率を測定することは、組織内での指差しやサイロ思考の増加、および改善のための不作為につながります。 「あなたが改善しなければ、あなたはもう良くありません」

機器のメンテナンスと修理