効果的な保守計画の作成

保守計画の作成は、一般的に行うのは難しくありません。しかし、効果的な包括的なメンテナンスプログラムを作成する いくつかの興味深い課題があります。計画が全体的な保守環境の一部をどのように形成しているかを理解せずに、保守計画を効果的にするものの微妙さを理解することは困難です。

この記事では、通常のメンテナンスプランと優れた効果的なメンテナンスプログラムの違いについて説明します。

用語の定義

業界全体のメンテナンス担当者は、さまざまな意味で多くのメンテナンス用語を使用しています。したがって、競争の場を平準化するには、これらの用語のいくつかがこのドキュメント全体でどのように使用されているかを説明して、それを読むすべての人が共通の理解を得るようにする必要があります。ただし、これは著者がこれらの用語を推奨する解釈であり、必ずしも福音の真理と見なされるべきではないことを強調する必要があります。

スポーツ用語では、メンテナンスポリシーは「ゲームのルール」を定義し、メンテナンス戦略はそのゲームまたはシーズンの「ゲームプラン」を定義します。

-

メンテナンスポリシー –最高レベルのドキュメント。通常、サイト全体に適用されます。

-

メンテナンス戦略 –次のレベル、通常は1〜2年ごとに確認および更新されます。

-

メンテナンスプログラム –機器システムまたはワークセンターに適用され、そのシステムを管理するためのすべてのメンテナンス要件のパッケージ全体について説明します。

-

メンテナンスチェックリスト –通常、何らかの形式の分析を通じて導き出され、所定の頻度で作業指示書として自動的に生成される保守タスク(予防または予測)のリスト。

-

短期のメンテナンスプラン (「作業スケジュール」と呼ばれることもあります)–チェックリストおよびその他の臨時の作業指示書をグループ化してワークショップチームに発行し、定義されたメンテナンス期間(通常は1週間または1シフト)で完了します。

メンテナンス情報ループ

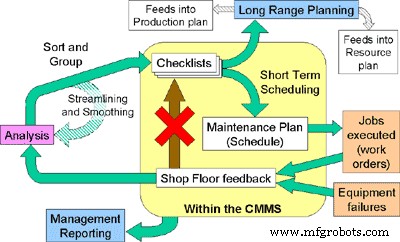

下の図1は、メンテナンス情報の流れと、さまざまな側面がどのように組み合わされているかを示しています。

図1-メンテナンス情報ループ

大きな四角いブロックは、コンピューター化された保守管理システム(CMMS)内で実行される手順を示しています。

何らかの形の分析を行って、機器の手入れに適したメンテナンスタスクを特定することをお勧めします。 RCM2はおそらく最も有名な方法論ですが、多くのバリエーションがあります。

分析の結果、適切なチャンクにソートおよびグループ化する必要のあるタスクのリストが作成されます。各チャンクは、チェックリストの内容を形成します。これらのタスクグループを反復的に平滑化および合理化する必要がある場合があります。

最も明白な次のステップは、システムによって生成された作業指示をワークショップチームの作業計画にスケジュールすることです。

ただし、あまり一般的ではありませんが、このチェックリストデータを使用して、予測される保守作業の長期計画を作成します。この保守計画には2つの目的があります。

結果は、将来の労働要件を決定するために使用できます。

それらは生産計画に反映されます。

予定されている作業のスケジュールがワークショップに発行され、作業が完了します。これらの作業指示書からのフィードバックは、機器の障害の詳細とともに、履歴レポートの目的でCMMSにキャプチャされます。

この製造現場のフィードバックに対する論理的な対応は、予防保守の品質を向上させるために、特に障害の再発を防ぐために、チェックリストの内容を改善する必要があるというものです。

ただし、よくある間違いは、作業指示のフィードバックから直接ジャンプして、チェックリストの単語をすぐに変更することです。これが発生すると、チェックリストの改訂された単語には防御可能な科学的根拠がないため、予防保守プログラムの整合性がすぐに損なわれます。これは可能な限り避ける必要があります。

この推測ゲームを回避するためのはるかに優れたアプローチは、最初のチェックリストを作成するために最初に使用されたのと同じ分析を通じて、すべてのチェックリストの修正をルーティングすることです。これは、メンテナンスプログラムの整合性が長期にわたって維持されることを意味します。ただし、このアプローチには、分析の内容を簡単にキャプチャして更新できる堅牢なシステムが必要です。

最後に、CMMSに取り込まれるすべての情報は、有効に活用する必要があります。そうしないと、時間の無駄になります。これは、メンテナンス情報から作成できる管理レポートの価値です。

RCM分析で

完全なRCM分析プロセスを説明せずに、この段階で、全体的な保守計画に影響を与える可能性があるため、このような分析の内容にとって重要ないくつかの詳細を指摘することは有益です。

表1-RCMスタイルの分析で取得された情報

RCM

追加

次を特定します:

機能

機能障害

故障モード

失敗の影響

コンポーネントレベルまでの機器階層

失敗の根本原因

選択する分析ツール:

失敗の影響のカテゴリ

予防/修正メンテナンスタスク(必要に応じて)

タスクの頻度

工芸品

タスク期間

実行中/停止したマーカー

中央の列は、一般的なRCMスタイルの分析で見られるものです。

それに加えて、アセンブリ、サブアセンブリ、および個々のコンポーネントを示す機器システムの階層を構築することには価値があります。これは、システムのどのセクションがいつでも検討されているかを追跡するのに役立ち、コンポーネントのリストは、システムのスペアパーツ要件を特定するのにも役立ちます。

非常に重要なのは、各障害の根本原因を明確に特定することです。これは、適切なメンテナンスタスクの選択に影響を与えるためです。この点を説明するために、たとえば、押収されたギアボックスについて考えてみます。 「押収」は効果です。この障害モードにはいくつかの根本的な原因があり、保守計画を通じてさまざまな方法で対処できます。通常、障害の影響でメンテナンスを目指すことには価値がありません。

また、計画の観点から重要なのは、各タスクを個別に実行するのにかかる時間を特定することです。これらのタスク時間の合計は、作業指示の合計にかかる時間を適切に示します。

上記のすべては、制作プロセスとサイトの運用コンテキストに依存するため、これらのコメントは単にガイドラインとして解釈する必要があります。

予防保守プログラムを構築する際に考慮すべきいくつかのポイントは次のとおりです。

予防保守タスクは次のことを行う必要があります:

- 失敗プロセスを目指す

- 具体的に

- 仕様または公差を含める

可能な限り、予防的タスクではなく予測的タスクを目指してください

- 標準に対する条件を測定または確認します

- 結果を報告する

- 次の機会に修理または交換するための後続のタスクを作成します

「必要に応じて確認して交換してください」 タスクは計画された時間を破壊します

各タスクの頻度と推定時間は正確で意味のあるものでなければなりません

可能な限り、「実行されていない」タスクのシャットダウン時間のみを計画するようにしてください。通常の本番期間中に実行される「実行中」のタスクを維持します。これを可能にするためにメンテナンスプログラムを構成します。

保守計画チェックリストの並べ替えとグループ化

機器システムのすべてのメンテナンス要件を分析した後、これらの個々のタスクをグループ化して、次の一般的な基準に基づいてチェックリストを作成します。

- クラフト

- 頻度

- 安全/非安全タスク

- 実行中/非実行中のチェックと賢明な

- タイミングなど…

PMワークロードの平滑化

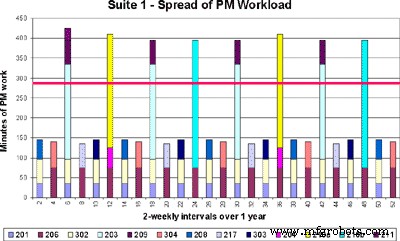

PMワークロードをスムーズにするための堅牢なアプローチは、RCMスタイルの分析から生じるチェックリストに基づいてPMアクティビティの拡散を行うことです。これは、分析が徹底的に行われ、簡単に修正できる形式であることを前提としています。

下の図2のグラフは、PM作業指示の発生を、定期的な予防保守作業の可能な限りスムーズなフローを作成すると同時に、それらの「フォローオン」を実行するための十分な時間を残してどのように調整できるかを示しています。最後のメンテナンス停止中に予防/予測チェックを実施することで特定された修正メンテナンスタスク。

2つのチェックリストの頻度が同じである可能性があるという理由だけで、それらが同時に実行されるようにスケジュールする必要はないことに注意することが重要です。もちろん、同じ日にPMをスケジュールすることが実際的に意味がある場合もありますが、これが常に正しいとは限りません。原則として、自動または連続プロセスの本番環境では、1つのチェックリストの作業の合計または1つのメンテナンス期間に計画された作業の合計は、利用可能な合計時間の80%を超えてはなりません。

図2–PMワークロードの平滑化

このスムーズなワークロードパターンを実現するには、元の分析で指定されたタイミング、頻度、グループ化、開始日などに戻り、一部のデータを作り直す必要がある場合があります。これは、図1の説明で前述した反復アプローチです。

計画されたメンテナンス作業の短期スケジュール

現代のメンテナンス界では、短期的な期間にわたる詳細なレベルだけでなく、長期的な期間にわたるマクロレベルでのメンテナンスワークロードの計画に大きな価値があることはよく認識されています。これらの2つのアクティビティは、大きく異なる目的を果たします。

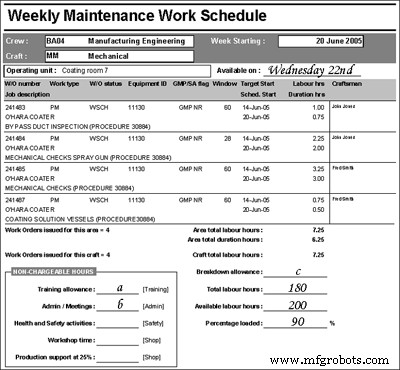

通常の作業指示書は、PMマスターテーブルの作業指示書テンプレートから毎晩Maximoで自動的に作成されます。これらの新しい作業指示書は、通常、PMで指定された目標開始日の30日前に生成されます。その他の作業指示書も、職人やエンジニアなどのシステムユーザーが手動で作成します。

これらの作業指示はすべて、タスクの重要性と緊急性に応じて優先順位を付ける必要があります。また、メンテナンスクルーの毎週の作業負荷に合わせて計画し、バランスの取れた作業の選択が各クルーに割り当てられるようにする必要があります。過負荷。

毎週のメンテナンス作業スケジュールのレイアウト例を下の図3に示します。

図3–毎週のメンテナンス作業スケジュールの例

ほとんどの場合、CMMSはテキストまたは数値形式のレポートデータのみを生成します。ただし、エンジニアはグラフィックまたは画像表現で物事を見るのが好きなので、CMMSの使用を、スプレッドシートなどのグラフィック機能を備えた別のパッケージと組み合わせる必要がある場合があります。以下の説明は、レポートから「フラットファイル」を作成するCMMSの機能に依存しています。このファイルは、スプレッドシートにインポートしてさらに操作できます。

可能であれば、CMMS内にすべての生データを保持し、その環境からすべてのグラフとレポートを作成することが望ましいでしょう。ただし、このアプローチには2つの障害があります。

グラフィック機能を備えたCMMSパッケージはほとんどありません。

グラフの目的の選択を構築するために必要となる可能性のあるデータの全範囲をキャプチャまたは提供するCMMSパッケージはほとんどありません。

したがって、別の解決策は、必要なデータの選択をCMMSからスプレッドシート環境にコピーして、さらに操作できるようにすることです。

長期保守計画

一部のサイトでは、定期的な固定メンテナンスウィンドウを生産計画に組み込むことができます。たとえば、毎週火曜日の朝に生産ユニット1が生産を停止し、機器を保守作業員が6時間利用できるようにすることで合意できます。この6時間の時間枠の間に、メンテナンスクルーは、そのワークセンターで計画されているすべてのメンテナンスアクティビティを完了するために必要な数の人員を割り当てる機会があります。その後、システムは翌週まで制作チームに返送されます。

ただし、多くの場合、そのような定期的なルーチンはありません。保守チームが計画的な保守を実施する機会は、「必要に応じて」生産チームと交渉し、合意する必要があります。残念ながら、これは多くの場合、機器へのアクセスを懇願する保守部門に還元されます。さらに、この嘆願は、目標を達成するために機器を稼働させる必要があるため、メンテナンスのために機器を解放する余裕がないという生産チームからの冷淡な反応にしばしば遭遇します。これは私の意見では非常に近視眼的な見方です。

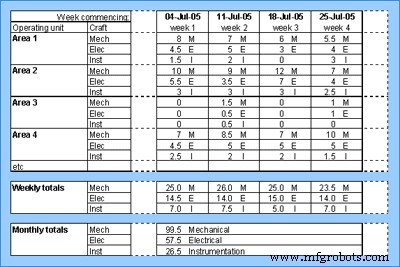

18か月から24か月の期間にわたって各ワークセンターで実行される予防保守作業の時間数を示す長期保守計画を作成することは、貴重なツールです。これにより、生産スケジューラーは、この予防保守に必要な時間を可視化できるため、これらの期間の機器のリリースを積極的に計画できます。これにより、メンテナンス活動の計画が非常に簡単になります。

著者のサイトの本番環境の性質上、上記のように定期的な固定パターンのメンテナンスウィンドウを実装することは困難です。このため、長期保守計画が作成され、予想される保守要件について可能な限り事前に生産チームに警告します。この計画では、各オペレーティングユニットの予測メンテナンス時間が、クラフトタイプごとに、24か月の期間にわたって週単位で表示されます。

以下の表2は、長期保守計画の構造がどのようになるかを示しています。 Maximoのマスターデータテーブルからフラットファイルが作成されます。このファイルには、すべてのメンテナンスタスクの詳細と、対応する機器の詳細、期間、頻度、クラフト、次の期日などのチェックリストが含まれています。この情報は、スプレッドシートにインポートされます。長期計画を作成するための一連のフィルターと数式。

表2–長期保守計画のレイアウト例

このレポートに基づいて、生産計画担当者は、設備を保守に使用できるようにするために、生産カレンダーに必要な余裕を持たせます。この許容値は、最初はマクロレベルで作成されます。メンテナンスの正確な日時は、期限の1〜2週間前に合意されます。

この数値の配置は、前述のようにCMMSのメンテナンスタスクの期日を調整することにより、週全体のワークロードをスムーズにするためにも使用できます。

長期労働計画

上記の説明は、生産エリアで予想されるメンテナンス時間数を特定する方法を説明しています。この次のセクションでは、すべての作業を実行するのに十分な人的資源があることを確認するためのアプローチについて説明します。

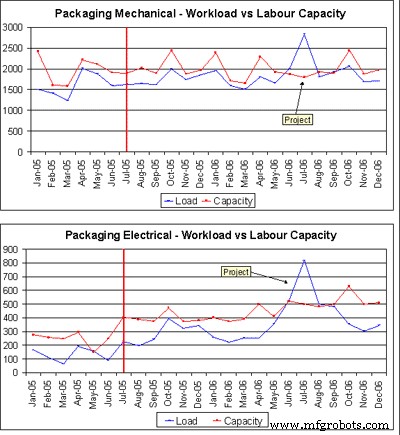

現場の各チームが、それぞれの地域で発生するすべての作業をカバーするのに十分な職人のリソースを利用できるようにするために、長期的な作業負荷と人員の予測を作成できます。これは、毎月行われる作業時間と対応する利用可能な工数を比較するグラフに相当します。グラフは、各ワークショップチーム内の各クラフトグループについて、次の18か月から24か月の期間にわたって作成されます。

長期予測により、メンテナンスアクティビティのレベルが既存のリソースで達成できるレベルを超えて増加しようとしていることが示された場合、この事前の警告により、状況が悪化する前に追加のリソースを募集およびトレーニングするための十分な時間が確保されます。制御不能。同様に、メンテナンスアクティビティの予測レベルが低下すると、職人のリソースを他のチームまたはアクティビティに再割り当てする機会を事前に十分に把握できます。この積極的なアプローチは、人的資源の利用を改善し、パニックを減らすことにつながります。

グラフの作成に使用されるデータのカテゴリの一部を以下に示します。

ワークロード(つまり、職人の時間を占めるすべてのもの)

- CMMSによる予防保守時間

- 内訳手当

- 修正/後続作業/結果ベースのタスク

- プロジェクト作業(今後の各プロジェクト活動の臨時時間)

- 会議/トレーニングなどの手当

マンパワー(つまり、利用可能な正味工数)

- 乗組員が利用できる総工数

- 休暇と病気の手当

- 残業のための追加手当

各月のワークロード時間の合計は、ワークロードラインを描画します。労働時間の合計は、労働力の線を引きます。ワークロードが労働力を超える場合は、負荷を平準化する必要があります。そうしないと、追加のリソースが必要になる場合があります。

CMMSの予防保守時間は、前のセクションで説明した長期保守計画の合計から取得されます。故障、修正作業などの許容値は、CMMSからの実証された実際のデータの12か月のローリング平均として計算されます。他の手当のデータは、CMMSに含まれていない場合、他の場所から入手できます。

マンパワーは基本的に、乗組員の各船に利用できる有効な工数です。

いくつかのグラフの例を以下の図4に示します。

図4–ワークロードと労働力のグラフの例

マンパワーがワークロードを超える場合、すべてが制御されます。作業負荷が人員を超える場合は、その時点で重要でないアクティビティの一部を減らすか、人員の可用性を高める必要があります。

フィードバックとレポート

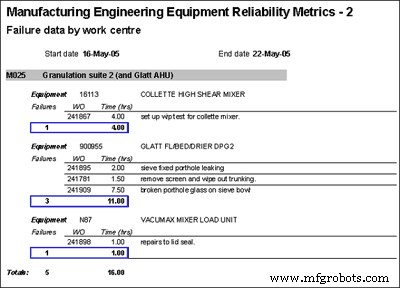

計画された作業指示応答または機器の故障のいずれかによって製造現場から返されるフィードバック情報は、CMMSにキャプチャされます。この情報は、以下の図5に示すようなレポートにまとめることができます。これらのレポートの主な受信者は、各機器システムの世話をする信頼性エンジニアです。

理想的には、エンジニアは自分の地域で提起されたすべての作業指示書を確認する必要がありますが、これが常に実行可能であるとは限らないため、このような要約レポートが役立ちます。次に、信頼性エンジニアは、各障害または観察に応じて適切な行動方針を決定する必要があります。

図5–毎週の障害レポートの例

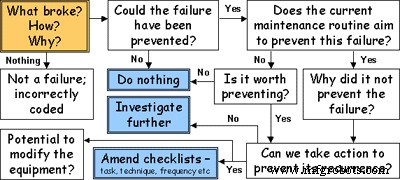

以下の図6に示すアルゴリズムは、上記の図5の要約レポートに示されているように、信頼性の専門家が障害作業指示書を確認するたびに頭に浮かぶべき思考プロセスを示しています。

ただし、「チェックリストの修正」オプションを選択するたびに、メンテナンスプログラムの整合性が侵害されないように、この修正を元のRCM分析にルーティングする必要があることに注意してください。元の分析の方法と構造を実行せずにチェックリストを修正するのは間違いです。元の分析を記録するために使用されたアプローチに関係なく、信頼性エンジニアに分析を通じてすべての修正をルーティングし、将来の参照のために結果を記録するように強制することは、長期的には価値があります。

スプレッドシートが最も適切なオプションとして特定されている場合は、堅牢でユーザーフレンドリーな方法で構造化する必要があります。更新が不器用な場合、それは荒廃し、プログラムの完全性が失われます。適切なものが利用できる場合、データベースシステムはこの目的のためのはるかに優れたオプションです。

図6–「何が壊れた」アルゴリズム

結果

保守対策の目的は、保守組織の健全性を監視することです。すべてが管理されている場合、メトリックは達成された成功を反映します。逆に、望ましい行動や改善すべき領域を推進するために、問題のある領域や不規則性を強調するためにも使用する必要があります。

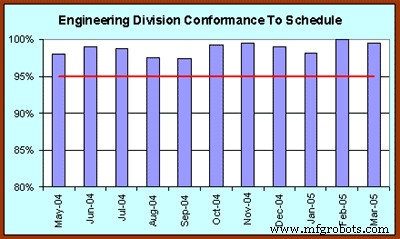

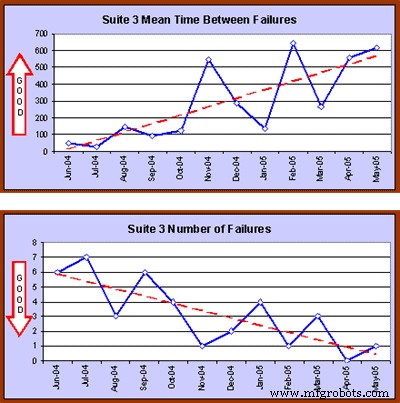

下の図7のグラフは、保守組織が適切に機能している結果として、作成者のサイトで実現されたいくつかの利点を示しています。これらのグラフは、メンテナンスアクティビティを管理するための定期的なレポート指標の一部にすぎません。

最初のグラフは、毎週計画されているメンテナンススケジュールへの準拠を示しています。目標は95%に設定されており、すべてのエンジニアリングチームで一貫して超過しています。

グラフ2と3は、過去12か月間、特定のワークセンターで障害の数が前月比でどのように減少しているかを示しています。それに対応して、平均故障間隔は同じ期間に増加しています。

最後の2つのグラフは、2つの主要なワークセンターでのマシンの可用性を示しています。ここでは、最近、適応されたRCM2アプローチを使用してすべてのメンテナンス要件の完全な再分析が行われました。どちらの場合も、機器の可用性が制御不能であり、改善活動が開始されたときから可用性が安定し、現在も一貫して90%を超えて追跡していることは明らかです。これはいくつかの結果です。1つは予防保守ルーチンの品質を改善することであり、もう1つは適切な保守計画です

図7–効果的なメンテナンスプログラムの利点を示すサンプルグラフ

機器のメンテナンスと修理