メンテナンス事業

メンテナンスは製造業の中のビジネスです。多くの場合、メンテナンス費用はメーカーにとって最大の3つの費用の1つです。

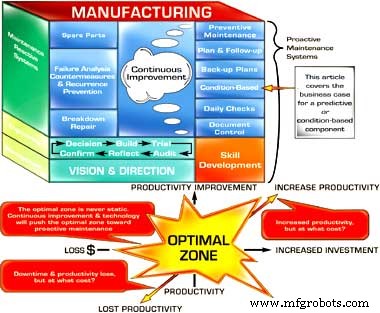

メンテナンスビジネスに関連するすべての基本的なシステムが整っていて、機能している必要があります。

保守管理者は、保守の効率と収益性を向上させる決定を下す必要があります。

右下のグラフに示されているように、条件ベースの予知保全(PdM)のコストは、マイナスのリターンのポイントに達する可能性があります。 PdMのコストは、常にメリットと比較検討する必要があります。 PdMの費用便益比は、プロセスによって異なります。例:

-

プロセスのダウンタイムの1分あたりのコストはいくらですか?

-

プロセスをバックアップできますか?サイクルタイムですか?

-

プロセスの失敗は安全上の懸念を引き起こしますか?

-

予測ツールはどのような故障モードを予測しますか?

-

これらの歴史的な故障モードはありますか?

-

予測データを収集するにはどのようなリソースが必要ですか?

費用便益比を決定するこの簡単な方法は、短期的な決定を下すのに役立ちます。しかし、メンテナンスのビジネスで競争力を発揮するには、さらに一歩進んで、次のような長期的な質問をする必要があります。

-

費用効果の高い方法でPdMツールを適用するにはどうすればよいですか?

-

予測ツールをマシンのコントロールに組み込むにはどうすればよいですか?

現在、予測ツールを購入する余裕がないため、メンテナンスによってこれらの質問に答えるプロセスを停止することはできません。予測ツールが持つメンテナンスの効率とコスト削減の可能性は、必要なデータを収集し、手頃な価格で費用効果の高い予測ツールを開発する方法を見つけるためのインセンティブになるはずです。メンテナンスビジネスの将来が、状態ベースの予測予測ツールの適用であると主張する人は誰もいません。

メンテナンスビジネスリーダーは、事後対応型の故障メンテナンスを排除するという探求を決してやめません。リアクティブメンテナンスには、単純なダウンタイムコストを超えるコストが関連付けられています。

スペアパーツ :強力な予測プログラムでは、ジャストインタイムのスペアパーツ在庫のみが可能です。

士気 :故障のメンテナンスはストレスがたまり、疲れます。

安全性 :故障メンテナンスは、計画されたメンテナンスよりも多くの怪我(1時間あたりの作業)をもたらします。

メンテナンスリーダーになるためには、よりスマートで費用対効果の高いメンテナンスシステムへの移行を止めてはなりません。

ジェイ・リー博士は、シンシナティ大学の高度な製造業におけるオハイオ州の著名な学者です。彼は以前、ウィスコンシン大学ミルウォーキー校でロックウェル・オートメーションの教授を務め、ユナイテッドテクノロジーズで製品開発および製造のディレクターを務めていました。彼はまた、機械がほぼゼロの故障性能を達成できるようにする技術を開発している国立科学財団のイニシアチブであるインテリジェントメンテナンスシステムセンターの創設ディレクターでもあります。 CIMSパートナーには、ロックウェル、トヨタ、GM、ハーレーダビッドソン、ダイムラークライスラー、フォード、シーメンスが含まれます。リー博士(jay.lee@uc.edu)に連絡してください。

機器のメンテナンスと修理