効果的なチェーン摩耗監視プログラムを実装する方法

チェーン摩耗の監視は、最初のリンクが構築されて以来、機器の信頼性プログラムの一部となっています。これは組織の信頼性プログラムの不可欠な部分であるため、「チェーンはその最も弱いリンクと同じくらい強力です」というフレーズのように、業界の俗語の一部になっています。

チェーンは、ほぼすべての工業プロセスの一部です。これらは、プラントのマテリアルハンドリング輸送システム、ホイストやクレーンの操作における主要コンポーネント、または安全停止装置を制御する接続の一部として使用されます。

その機能に関係なく、チェーンを構成するコンポーネントの障害は、悲惨ではないにしても、所有者にとってコストがかかります。チェーンの故障は望ましくないことには誰もが同意しますが、現代の業界のチェーン摩耗の監視は、そのアプローチと頻度がさまざまです。

通常、チェーンの信頼性検査は、定期的な検査のサンプリング手順または交換スケジュールを通じて適用されます。目視検査は通常、摩耗を特定するためのチェーンの検査に適用されます。これは、検査官の経験、態度、および処理の知識に大きく依存するため、完了するのに時間がかかります。

このコストのかかるアプローチを、今日の保守部門がチェーンを監視するために利用できる唯一の手段ではなくなったテクノロジーが存在します。赤外線光電光学システムの適用により、より正確で安価な検査が可能になり、傾向情報が得られ、故障の可能性が減少します。

赤外線光電チェーン摩耗監視システムを使用して特定された摩耗したチェーンピンの例。

光電プロセスの説明

赤外線光電技術は、私たちのほとんどがその存在に気づかずに、私たちの日常生活の多くの側面で利用されています。光電検出器の例には、最先端のタイプのセキュリティシステムのセンサーコンポーネント、エレベータや輸送システムのドア閉鎖システムの安全制御、さらには高生産の瓶詰めシステムのボトル充填レベルモニターなどがあります。

このテクノロジーのアプリケーションは確かに広大で、本質的に多様です。基本的な原理は、一連の赤外線センサー(受信機)へのパルスIRビームを生成する赤外線光源(送信機)に依存しており、赤外線センサーはそのビームを監視します。送信機と受信機の組み合わせは、光電検出器と呼ばれます。

送信機と受信機は監視対象エリアの反対側に設置されており、受信機がパルス赤外線の妨害を検知すると信号が発生します。車のヘッドライトとフォトセルを科学プロジェクトで使用して、非常に粗雑な光電検出器を作成することができます。

このプロセスに赤外線を追加するのは、受信機の感度と透過率が向上するためです。赤外線は、無線信号、可視光線、X線に似た電磁放射の一種です。赤外線エネルギーは可視光に似ており、その特性の多くを共有していますが、赤外線エネルギーは波長が異なるため、人間の目には見えません。赤外線エネルギーの波長は0.75ミクロンから1ミリメートルです。

光電検出器のカバーは、IRエネルギーを最大限に透過させながら、可視光を遮断するように設計された特殊な材料で作られています。これにより、明るい工場の床や直射日光の下でも赤外線光電検出器を使用できるようになります。

歴史的展望

ほとんどの企業がチェーン監視プログラムを文書化する場合、「生産中にコンベヤが故障したときにチェーンを交換する」、「最後のチェーン交換は約5年前であり、期限が来ている」などの記述を見つけても驚くことはありません。チェーンの摩耗を監視するための予防的なプログラムと見なされているものでさえ、歴史的に、チェーンの公称10フィートのセクションの任意のサンプルを選択し、摩耗を示す伸びを物理的に測定する方法を使用してきました。明らかに、このアプローチを使用することにはかなりのリスクがあります。

サンプリング計画は、システム全体の状態と一致する情報を提供するサンプルに依存しています。検査を長さ1,000フィートのシステム内のチェーンの10フィートのセクションに限定すると、最悪の摩耗の領域を実際にサンプリングする可能性が、ラスベガスのギャンブラーでさえ許容できないと感じる検出「オッズ」を提供する状況を設定します。

もう1つの懸念は、測定デバイスが標準的なハードウェア品質の巻尺である場合に、測定がどれだけ正確に行われるかということです。歴史的な代替案—チェーンの目視検査—は確かにチェーンの摩耗を特定できますが、生産スケジュールは、適切な検査を行うために固定チェーンを必要とするこのような労働集約的なアプローチの極端なダウンタイムに耐えることができますか?多くの種類のチェーンは潤滑または塗装されており、チェーンを摩耗や腐食から保護する同じコーティングが、目視検査を行う際の一般的な摩耗インジケータを覆い隠します。

よく使用される最後のアプローチは、チェーンの年齢に基づく定期的な交換のアプローチです。チェーンの信頼性を保証するこのシステムは、生産のダウンタイムを削減するのに役立つ可能性がありますが、期限が来たという理由だけで信頼できるチェーンを交換するコストを回収することはできません。

赤外線光電チェーン摩耗モニタリング

チェーン摩耗監視用に特別に設計された赤外線光電機器は、通常、参照技術を使用して、チェーンの各センターリンクの前縁間の距離を正確に測定します。リンク間の正確な測定により、これらのモニターは異常な摩耗の兆候を示す個々のリンクまたはピンを簡単に識別できます。

下の写真のユニットは、3、4、および6インチのチェーンのすべての組み合わせを監視できるポータブルバッテリー駆動デバイスです。シングルピッチチェーン用に設計された代替ユニットが利用可能です。これらのモニターは、チェーンの動作中の監視が可能であり、生産を中断することなく検査を実行できます。

恒久的に設置されたユニットを使用すると、チェーンの継続的な監視を瞬時に実行して、プログラムされた制限を超えるチェーンリンクを特定できます。ステータス監視ユニットと恒久的に設置されたユニットの両方が、特定の問題領域を特定するアラームライトの照明を通じて、事前設定されたサイズの長さの外側にあるリンクを特定します。ほとんどのユニットは、監視、データレビュー、問題領域の特定のための代替手段を含む、データの処理方法に関するオプションをオペレーターに提供します。

コンベアに取り付けられたポータブル赤外線光電チェーン摩耗監視システム。

自動異常識別およびマーキングシステムは、摩耗しきい値を超える各リンクを識別し、傾向分析ソフトウェアモニタリングと組み合わせると、定期的または継続的なスキャンにより、本当に必要な場合にのみチェーンの計画的な交換が可能になります。トレンドソフトウェアでは、正確な比較を可能にするために、定義された開始/停止ポイントが必要です。これは通常、システムにインストールされている一意に識別されたリンクを介して実行されます。

開始/停止リンク識別のオプションは、磁石アセンブリをチェーン自体に恒久的に取り付けることで実現できます。これにより、磁石がユニットセンサーを通過するたびに、データ記録セッションを開始および停止するようにユニットに自動的に信号が送られます。このオプションは、簡単に理解できるデータ表示を提供します。

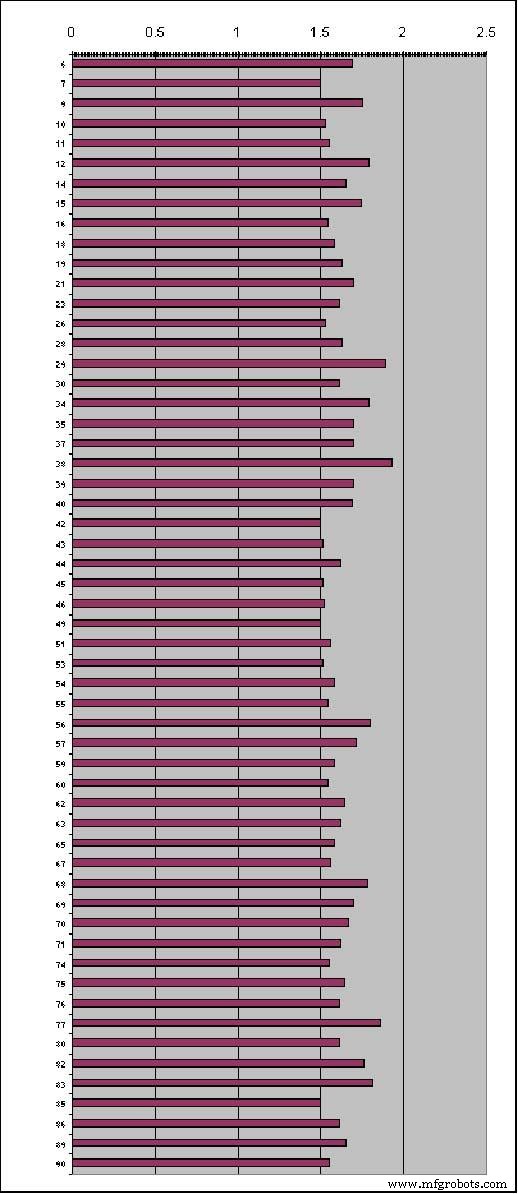

リンクセットの測定値の棒グラフを表示するレポートソフトウェアの例。

特別に設計されたソフトウェアから取得できるいくつかの独自の機能により、調整可能なスパン長の許容基準、データ記録測定範囲(個々のリンク、個々のリンクセット、または10フィートのセクション)、トレンドオーバーレイ、チャートオプションなどの貴重な分析ツールが可能になります。

精度

通常の使用チェーンでは、チェーンの摩耗の大部分は摩擦点で発生します。摩擦点は、ピンがセンターリンクにかみ合う領域です。摩耗は、センターピン自体、センターリンクの内側、またはほとんどの場合、両方の組み合わせで発生します。メーカーは、チェーン交換のガイドラインとして推奨される「チェーン成長」の最大長を決定するための値を提供する交換成長チャートを提供しています。これは通常、一般的に実行される公称10フィートの測定手法から収集された検査データに基づいています。例として、120インチで測定された新しいチェーンの10フィートのセクションは、長さが124〜124.5インチに達したときに交換する必要があります。

認識すべき懸念事項は、摩耗がチェーンの測定されたセクション全体に均等に分散される場合と分散されない場合があることです。 1つのリンクの摩耗は、隣接するリンクよりもはるかに深刻な場合があります。このタイプの状態は、許容範囲内で十分に測定できる障害の危機に瀕しているチェーンの可能性を示しています。

個別リンク測定技術を使用すると、このタイプのエラーが排除され、検査の信頼性が向上し、壊滅的なチェーン障害のリスクが軽減されます。走査型赤外線光電システムは、0.02インチ以内の精度を提供します。これは、これが動いているチェーンで測定されていることをユーザーが思い出したときにさらに重要になります。

このシステムには、許容範囲内にないことが判明した個々のリンクをマークするように設計された自動ペイントスプレーマーキングシステムが装備されています。

運用担当者

標準的な赤外線光電チェーン監視システムの操作は、一般的なデスクトップパーソナルコンピュータの操作よりもそれほど難しくはありませんが、このタイプのシステムを操作する際に評価する必要がある考慮事項があります。最初で最も重要なのは安全性です。作業員が移動する産業機器を物理的に回避する必要があるときはいつでも、注意深く監視する必要がある安全上の問題があります。少なくとも、安全トレーニングには、OSHA安全トレーニングとプラント固有の安全レビューを含める必要があります。モニターの取り付けおよび取り外し中にチェーンが動かないように、ロックアウトタグアウト手順にも従う必要があります。

検査対象のユニットのタイプに応じて、オペレータートレーニングでは、電動チェーンユニットの操作(コンベヤー、クレーン、リフトなど)、ユニットの設置、ラインウォークダウン要件、ソフトウェア操作、ファイルの保存と回復、およびデータの解釈に対処する必要があります。多くの場合、チェーンへの両面アクセスは不可能であり、照準カットアウトが必要になる場合があります。この操作では、必要なサポートの構造的な弱体化を防ぐために、さまざまなタイプのユニットの負荷要件を理解している個人が必要です。このタイプの検査は信頼性に基づいており、コードではないため、有用なデータを提供するには、要件の受け入れ基準を確立する必要があります。

最大成長耐性の開発には、その開発の経験を持つ個人が必要です。推奨されるトレーニングと経験はさまざまですが、適切なガイドラインには、関連するすべての科目をカバーする30時間のクラスルーム形式のトレーニングと、独立して検査を行う資格のある個人を検討する前の最低6か月の実地経験が含まれます。

チェーン監視を実現するための赤外線光電技術の利用は、企業の信頼性プログラムのこの重要な部分における大きな改善の飛躍です。コスト削減だけでも、このテクノロジーの適用可能性に関する調査が正当化されます。

コスト削減の最近の例は、この技術の実装前に検査に名目上の10フィートの測定技術を使用した食肉加工会社によって開発されました。 2年間で、故障の発生は100%減少しました(12か月間の平均7回の故障から、予定外の故障はゼロになりました)。

各故障により、会社の保守修理費用は2,416ドル、労働時間の損失は3,765ドル、生産収益は1,184ドルと計算されました。会社の総費用は年間51,555ドルでした。チェーン寿命の延長、交換部品の在庫削減、計画的なメンテナンススケジュール、および延長チェーンの交換により、追加のコスト削減が実現しました。

これは、チェーンの信頼性がプラントの生産や人員の安全にとって重要である場合、個別リンク検査方法の利用がそのアプリケーションで自己資金で行われる多くの例の1つにすぎません。

機器のメンテナンスと修理