発熱を抑える効果的な方法

切削工具の用途はどれも熱を発生しますが、それを打ち消す方法を知っていると、工具の寿命が延びます。熱は良好である可能性があり、完全に回避する必要はありませんが、熱を制御することで工具の寿命を延ばすことができます。煙や変形により、過熱している工具やワークピースを見つけやすい場合があります。また、兆候はそれほど明白ではありません。熱の方向を変えるために可能な限りの予防策を講じることで、ツールの使用可能寿命を延ばし、部品の廃棄を回避し、大幅なコスト削減につながります。

HEMツールパスで発熱を抑える

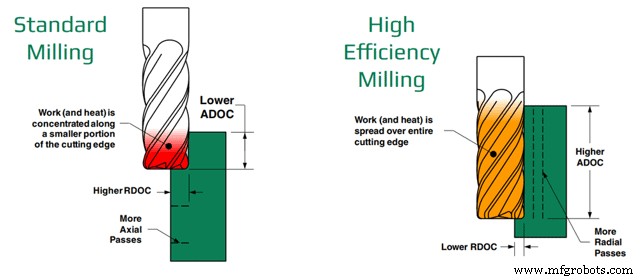

高効率フライス盤(HEM)は、機械加工者が機械加工中の発熱を管理するために検討する必要がある1つの方法です。 HEMは、半径方向の切り込み深さ(RDOC)を小さくし、軸方向の切り込み深さ(ADOC)を大きくすることにより、切りくずの薄化の理論を使用する荒加工技術です。 HEMは、仕上げ操作と同様にRDOCとADOCを使用しますが、速度とフィードが向上するため、材料除去率(MRR)が向上します。この手法は通常、荒削りやポケットの用途で大量の材料を除去するために使用されます。 HEMはカットの全長を利用し、ツールの可能性をより効果的に使用して、ツールの寿命と生産性を最適化します。ワークピースにラジアルパスを追加する必要がありますが、HEMを使用すると、1つの小さな部分に沿って熱を発生させるのではなく、ツールの刃先全体に均等に熱を分散させ、ツールの故障や破損の可能性を減らします。

チップ間引きの認識

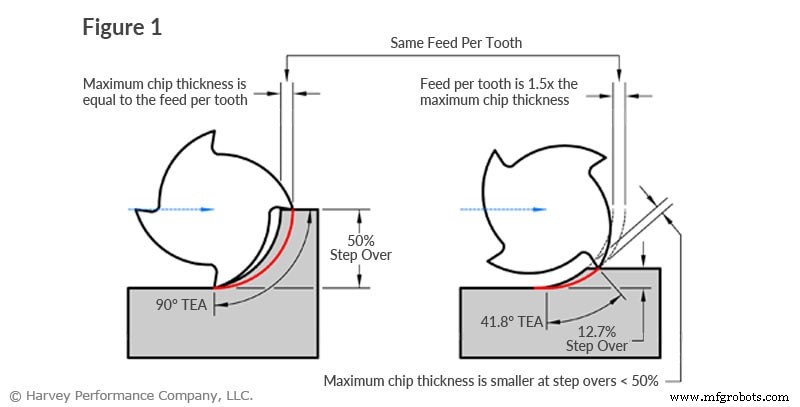

切りくずの薄化は、工具経路にさまざまな半径方向の切り込み深さが含まれる場合に発生し、切りくずの厚さと歯あたりの送りに関係します。 HEMは、チップの薄化の原理に基づいています。ただし、適切に実行しないと、切りくずを薄くすると大量の発熱が発生する可能性があります。 HEMを実行すると、ステップオーバーを効果的に減らし、速度と送りを上げて、マシンを高速で実行します。ただし、マシンが十分な速度と送りを実行できない場合、またはステップオーバーの減少に応じて調整しない場合、材料とツールの間の摩擦という形で問題が発生します。摩擦により摩擦と大量の熱が発生し、材料が変形してツールが過熱する可能性があります。 HEMで正しく使用すると、切りくずを薄くすることができますが、高速化と送りを行わずにステップオーバーの減少の線を下回ると、摩擦や工具の故障の原因になります。このため、加工中は常に切りくずに注意することが重要です。

クライムミリングを検討する

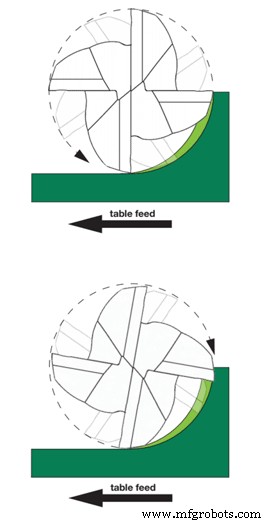

フライス盤で材料を切断するには、従来のフライス盤とクライムフライス盤の2つの方法があります。両者の違いは、カッターの回転と送り方向の関係です。クライムミリングでは、カッターがフィードに対して回転する従来のミリングとは対照的に、カッターはフィードとともに回転します。

従来のフライス盤では、チップは理論上のゼロから始まり、サイズが大きくなり、摩擦が発生し、加工硬化が発生する可能性があります。このため、通常、靭性の高い工具や肌焼き材料を突き破る場合に推奨されます。

クライムフライス盤では、チップは最大幅で始まり、減少し、発生した熱が工具やワークピースではなくチップに伝わります。最大幅から理論上のゼロに移行すると、熱がチップに伝達されてワークピースから押し出され、ワークピースが損傷する可能性が低くなります。クライムミリングはまた、よりクリーンなせん断面を生成し、工具の摩擦を減らし、熱を減らし、工具の寿命を延ばします。クライムミリングでは、カッターの後ろで切りくずが除去されるため、再切削の可能性が低くなります。クライムミリングは、チップに熱を伝達し、摩擦を減らし、チップを再切削する可能性を減らすことにより、工具とワークピースに発生する熱を効果的に減らします。

適切なクーラント方法を利用する

適切に使用すれば、クーラントはツールが過度に熱を発生しないようにするための非常に効果的な方法になります。クーラントにはさまざまな種類があり、クーラントをツールに送る方法もさまざまです。クーラントは、圧縮空気、水ベース、ストレートオイルベース、可溶性オイルベース、合成または半合成にすることができます。ミスト、フラッド、高圧、または最小量の潤滑剤として配送できます。

アプリケーションやツールが異なれば、クーラントの種類や供給方法も異なります。間違った供給方法や種類を使用すると、部品や工具が損傷する可能性があるためです。たとえば、ミニチュア工具で高圧クーラントを使用すると、工具が破損する可能性があります。アルミニウムのように切りくずの排出が大きな問題点である材料では、熱を緩和するためではなく、クーラントを使用して切りくずをワークピースから洗い流します。クーラントなしで長くて糸状の切りくずを生成する材料を切断する場合、切りくずが不適切に排出されることでエッジが蓄積するリスクがあります。クーラントを使用すると、これらの切りくずが工具経路から簡単に滑り出して、再切削や工具の故障の原因となる可能性を回避できます。チタンのように熱をうまく伝達しない材料では、適切なクーラントの使用により、材料の過熱を防ぐことができます。ただし、特定の材料では、熱衝撃が問題になります。これは、クーラントが非常に高温の材料に供給され、その温度が急速に低下して、材料の特性に影響を与える場合です。クーラントは、アプリケーションに必要でない場合は高価で無駄になる可能性があるため、作業を開始する前に、クーラントの適切な使用方法を常に知っておくことが重要です。

発熱を制御することの重要性

熱を制御する方法がわからない場合、熱はツールにとって最悪の悪夢になる可能性があります。高効率フライス盤は、1つの小さな部分ではなく、ツール全体に熱を分散させるため、ツールが過熱して故障する可能性が低くなります。ツールパス全体でRDOCを一定に保つことにより、発熱の一般的な原因である摩擦の可能性を減らすことができます。クライムミリングは、熱をチップに伝達するための最も効果的な方法です。これにより、摩擦が減り、再チッピングの可能性が少なくなります。これにより、工具寿命が効果的に延長されます。クーラントは、温度を適度に保つためのもう1つの方法ですが、クーラントの供給の種類と特定の材料特性がその効果に影響を与える可能性があるため、注意して使用する必要があります。

CNCマシン