プラスチック射出成形金型研磨プロセス:完全ガイド

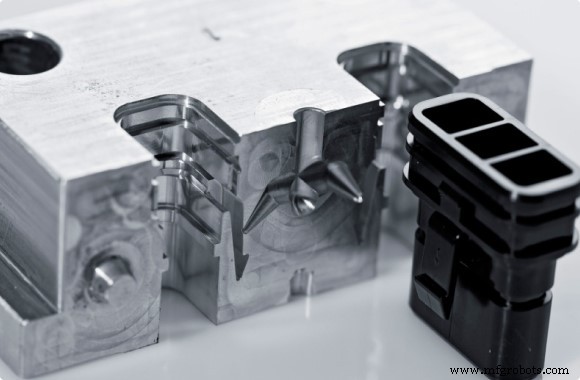

現在、工業用および消費者向けプラスチック製品は、品質の向上と多様化に向けて開発されています。したがって、金型の品質を改善するのはメーカーの仕事です。これは、金型が製品の品質に直接関与しているためです。これにより、プラスチック射出成形金型研磨が必要になりました。

新しい金型工具のキャビティとコアを研磨することは、金型メーカーが行う最後のステップの1つです。多くの人がこのステップを当然のこととしています。しかし、金型研磨は金型の品質を向上させるための重要なプロセスであり、金型研磨方法を理解することが不可欠です。この記事では、これらの金型研磨技術について説明します。また、金型研磨プロセスを最大限に活用するためのベストプラクティスについても学びます。

モールドポリッシングとは ?

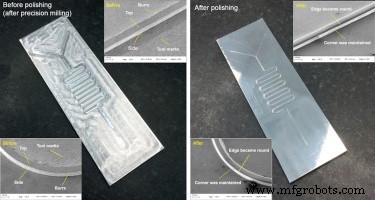

プラスチック射出成形金型研磨は、滑らかな金型表面を得るのに役立つ技術です。これは、塑性変形と切断によって金型の凸部を取り除くことによって行われます。一般的に、金型研磨技術では、手動研磨にウールホイール、砥石ストリップ、サンドペーパーを使用します。

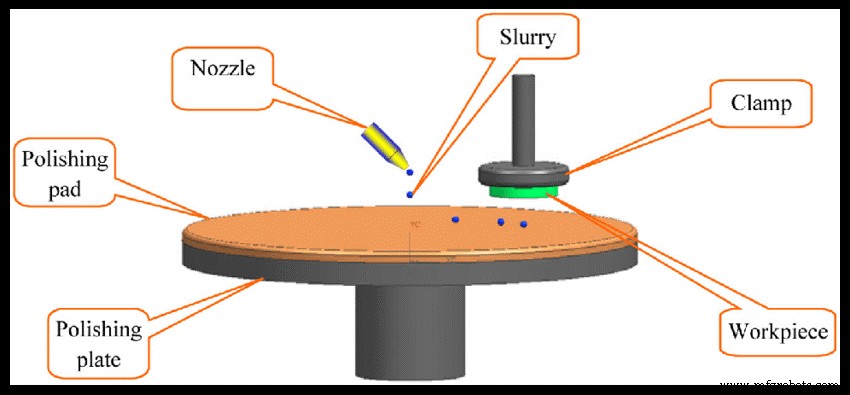

その他の場合、メーカーは高品質の表面仕上げを必要とする材料に超精密研磨方法を使用します。このため、特殊な金型研磨工具が研磨剤を含む液体をワークピースの表面に高速でしっかりと押し付けます。したがって、このテクノロジーは、Ra0.008マイクロメートルの表面粗さを得るのに役立ちます。

研磨表面仕上げは、他の業界の表面仕上げとはかなり異なります。このタイプの研磨は、しばしば「ミラー処理」というあだ名に答えます。研磨プロセス、滑らかさ、幾何学的精度に関して高い基準があります。

プラスチック射出成形金型研磨の重要性

プラスチックの成形工具を製造するには、金型研磨技術が非常に重要です。金型の品質に影響を与えるだけでなく、プラスチック部品の品質にも重要な役割を果たします。

一般的に、金型研磨には2つの主な目的があります。まず、プラスチック材料の簡単でスムーズな排出を保証します。金型の表面仕上げが滑らかなため、成形業者はプラスチック部品の取り外しと離型を簡単に行うことができます。したがって、プラスチックが金型に付着しないことを確認できます。このようにして、射出成形の欠陥の発生を防ぐことができます。

さらに、滑らかな金型表面により、ワークピースの美観が向上します。同時に、プラスチック表面の耐摩耗性と耐食性を向上させるのに役立ちます。一般に、射出サイクルタイムは、効果的なプラスチック金型研磨技術によって短縮されます。

プラスチック射出成形金型研磨プロセスの種類

1。機械的金型研磨

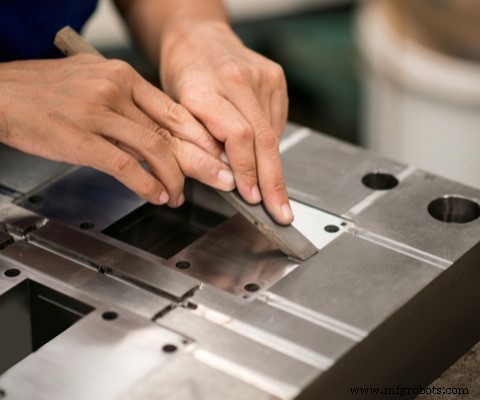

機械研磨は、ワークピースの表面の突出した(凸状の)部品を除去して滑らかな表面を得るという主要な金型研磨技術です。サンドペーパー、ウールホイール、オイルストーンなどは、この手動操作の実行に役立ちます。

ただし、表面要件の高い操作では、超精密研磨技術が使用されます。この場合、研磨剤を含む専用の金型研磨工具がワークピースの表面に押し付けられ、高速回転します。この技術により、表面粗さはRa 0.008マイクロメートルになり、金型研磨に最適な値になります。

2。化学金型研磨

このタイプの研磨では、材料を化学媒体に浸します。このプロセスにより、材料表面のマイクロプロジェクションを溶解できます。

その結果、プロセスは滑らかな表面を取得します。複雑な形状の部品に効果的な加工です。また、メーカーは複数のワークピースを同時に処理して、より高い効率を実現できます。

3。電解モールド研磨

電解研磨は、化学研磨と同じ原理で機能します。つまり、ワーク表面を選択的に溶解し、滑らかな仕上がりを実現します。ただし、カソード反応の影響を排除して、さらに重要な効果を生み出します。

4。超音波金型研磨

このプラスチック射出成形金型研磨技術は、研磨懸濁液を使用して、もろくて硬い材料を研磨します。

この場合、材料は超音波場に置く前に研磨懸濁液に浸されます。サスペンションは、超音波を使用してワークピースの表面を研磨します。巨視的な力が小さいため、超音波研磨に伴うワークの変形はありません。

5。流動金型研磨

このプロセスは、ワークピースの表面を侵食するために研磨粒子を運ぶ、流れる流体の使用に依存しています。油圧は、流体力学的粉砕を促進するのに役立ちます。媒体中の高分子物質は低圧で流れます。研磨粒子は多くの場合、炭化ケイ素粉末です。

6。磁性金型研磨

磁気研磨では、磁気研磨剤を使用して、磁場の影響下でブラシを作成します。

この方法は、加工効率を向上させてワークを研削します。これは、優れた品質の結果をもたらす制御しやすいプロセスです。適切な研磨剤は、約Ra0.1マイクロメートルの表面粗さを提供します。

プラスチック射出成形金型研磨 ヒント

金型研磨は、プラスチック製造における重要なプロセスです。したがって、それを正しくすることが重要です。次のヒントは、プラスチック射出成形金型研磨プロセスを最大限に活用するのに役立ちます。

- 新しいキャビティを加工する前に、ワークピースの表面に汚れがないかどうかを確認する必要があります。灯油またはその他の適切な溶剤で洗浄すると、オイルストーンの切断機能が正しく機能するようになります。

- 粗い金型表面の研磨は、最も難しい部品から簡単な部品まで行う必要があります。一部のデッドコーナーは研磨が難しい場合があります。したがって、側面や平らな面に移動する前に、まず深い底の部分を研磨する必要があります。

- 組み立てられたワークピースを滑らかにする前に、複数のコンポーネントでワークピースを別々に研磨するのが最善です。

- オイルストーンを使用して、側面が大きい、または表面が平らなワークピースの粗い線を研磨します。真っ直ぐな鋼板でアンダーカットやムラがないか確認してください。その結果、パーツを簡単に解放し、パーツの損傷を防ぐことができます。

- 接触面の端にサンドペーパーまたは鋸刃を取り付けると、理想的な保護効果を得るのに役立ちます。

- 水平のオイルストーンハンドルを使用した金型研磨は、最高の効果を得るのに役立ちます。傾斜が大きすぎると、ワークピースにかかる力が押し下げられ、粗い線が作成されます。

- 特に竹または銅でプレスされたサンドペーパーでモールドを研磨する場合は、モールドツールの面積をサンドペーパーよりも大きくする必要があります。

- 金型研磨ツールの形状は、金型の形状と非常に似ている必要があります。これにより、研磨中にワークピースが変形しないようになります。

RapidDirectプラスチック射出成形機能

最高の射出成形サービスが必要なときはいつでも、RapidDirectは頼りになる会社です。 RapidDirectでは、経験豊富な専門家チームと相まって、高品質の製造基準を誇っています。当社のエンジニアはプラスチック射出成形に関する完全な知識を持っており、最高のサービスを確実に受けることができます。

何百もの素材から選択でき、それに合わせてさまざまな仕上げ技術があります。当社のプラスチック射出成形金型仕上げ機能により、最高品質のプラスチック部品を製造することができます。これらすべて、およびその他多くの製品が競争力のある価格で提供されます。今すぐデザインファイルをアップロードすると、数秒以内に見積もりが届きます。

プラスチック射出成形金型研磨のSPIガイドライン

プラスチック工業協会には、モールドポリッシュ仕上げの基準があります。 SPI研磨面仕上げチャートは、さまざまなプラスチック部品および用途に必要な金型表面のテクスチャを指定します。以下は、SPIガイドラインに従った仕様です。

| SPI標準 | ガイド | 一般的な仕上げ | 一般的な表面粗さ |

| A-1 | グレード#3ダイヤモンド | レンズ/ミラー–420SS素材が必要 | 0.012〜0.025 |

| A-2 | グレード#6ダイヤモンド | ハイポリッシュパーツ | 0.025〜0.05 |

| A-3 | グレード#15ダイヤモンド | ハイポリッシュパーツ | 0.05〜0.10 |

| B-1 | 600グリットペーパー | ミディアムポリッシュパーツ | 0.05〜0.10 |

| B-2 | 400グリットペーパー | ミディアムポリッシュ | 0.10〜0.15 |

| B-3 | 320グリットペーパー | 中–低ポーランド | 0.28〜0.32 |

| C-1 | 600ストーン | 低研磨部品 | 0.35〜0.40 |

| C-2 | 400ストーン | 低研磨部品 | 0.45〜0.55 |

| C-3 | 320ストーン | 低研磨部品 | 0.63〜0.70 |

| D-1 | ドライブラストガラスビーズ | サテン仕上げ | 0.80〜1.00 |

| D-2 | ドライブラスト#240酸化物 | 鈍い仕上げ | 1.00〜2.80 |

| D-3 | ドライブラスト#24酸化物 | 鈍い仕上げ | 3.20から18.0 |

プラスチック射出成形金型研磨に関する考慮事項

金型研磨を検討する前に、考慮する必要のあるいくつかの重要な要素があります。これは、金型研磨技術の間で正しい選択をするのに役立ちます。主な考慮事項は次のとおりです。

成形プロセスの考慮事項

プラスチック材料が冷えると、収縮します。収縮により、これらの部品がキャビティから引き離され、コアをよりしっかりと把持できるようになります。この場合、プラスチック部品をコアから排出するには、最大の離型力が必要です。金型の内面が滑らかに研磨されていないと、射出力とサイクルタイムが大幅に増加します。射出成形のドラフト角度は、金型研磨と密接に関連していることがよくあります。

成形品の側壁をドラフトすると、成形品をコアから押し出し、キャビティから引き抜くのに必要な力が減少します。ただし、プラスチック部品の機能要件でドラフト角度が規定されていない場合があります。このような場合、滑らかなプラスチック射出成形金型研磨がより重要になります。したがって、特にドラフト角度が最小または不要な部品の場合は、金型研磨要件を指定するのが最適です。

重要な考慮事項

一部のプラスチック材料は、より光沢のある表面を生成する傾向があります。たとえば、ポリスチレン部品は、金型の仕上げに関係なく、低密度ポリエチレンよりも光沢のある外観を生成します。また、柔らかいポリ塩化ビニルとポリエチレン、ポリウレタン、およびいくつかの熱可塑性エラストマーは、高度に研磨された表面に付着する傾向があります。このような材料の場合、軽くブラストした金型研磨でうまくいきます。

強くて柔軟なプラスチックは、粗く磨かれた表面に耐えることができます。このような材料には、ABS、ポリプロピレン、およびインパクトスチレンが含まれます。一方、アクリルのような硬くて脆い材料は、粗い仕上げを許容しません。ドロー研磨は、これらの種類の材料にとってより有益です。適切なプラスチック材料に適した金型仕上げを指定するために十分注意する必要があります。

金型研磨 コストに関する考慮事項

金型研磨は、粗い研磨から徐々に細かい研磨へと段階的に行われます。必要な仕上げが高ければ高いほど、より多くの研磨ステップが必要になります。したがって、各ステップはそれぞれのコストを表します。

透明な射出成形部品は、キャビティとコアの両方で高度な研磨が必要になります。これはまた、価格の上昇を表しています。一部の業界専門家によると、モールドポリッシュは全体のモールドコストの約10%を占めています。ただし、これは射出成形会社によって異なる場合があります。

結論

射出成形部品の究極の品質に関しては、金型の品質が非常に重要です。プラスチック射出成形金型研磨は、成形部品の美観を向上させ、高い製品品質を確保するための優れた手段です。したがって、射出成形を最大限に活用するには、上記のヒントを使用してください。信頼性の高い射出成形サービスについては、今すぐRapidDirectにお問い合わせください!

複合材料