正方晶ジルコニアナノ粉末の焼結速度に及ぼす少量のSiO2の影響

要約

本論文では、少量(0.2 wt%)のSiO 2 がある場合とない場合の3mol%イットリア安定化ジルコニア(3Y-TZP)の焼結挙動 添加剤を調査した。初期焼結段階での3Y-TZPナノ粉末の焼結速度に2つの方法(共沈と機械的混合)で添加されたシリカの影響が研究されています。シリカ添加剤は、共沈によって得られたナノ粉末において、初期焼結段階での主な焼結メカニズムを体積(VD)から粒界拡散(GBD)に変化させることがわかった。シリカの添加方法も3Y-TZPの焼結速度に大きく影響することが示された。混合法で得られたシリカ添加剤を含むナノ粉末の場合、VDメカニズムが優勢であるために焼結プロセスが発生しました。シリカ添加剤と機械的活性化が焼結プロセスの加速につながることがわかりました。

背景

ジルコニアは、高い破壊靭性などの物理的および機械的特性の幅広い組み合わせで非常に注目に値することはよく知られている事実です。高強度と硬度;生体適合性;イオン伝導度;放射線および耐薬品性[1]。ジルコニアという1つの材料に多くの特性が組み合わされています。ジルコニアが相変態する能力があるために可能です[2]。ジルコニアは、単斜晶状態、正方晶状態、および立方晶状態の3つの状態で存在できます。これらの状態は、Y 2 などの添加剤を加えることで安定させることができます。 O 3 、MgO、CaO [3]。イットリア安定化正方晶ジルコニア(Y-TZP)は、重要な構造用セラミックとして知られており、粉砕媒体、光ファイバーコネクタ、精密部品の製品に使用されています。ジルコニアナノ粉末を使用するすべての場合において、セラミック部品の製造者は、高密度または多孔性のナノ構造セラミックを得るための最適な圧力-温度-時間レジームを知る必要があります。ナノ粉末の利点は、低温焼結の可能性であり、その結果、セラミック構造が均一になります。粒度分布(粒子のサイズと形状、凝集体と凝集体のサイズ)、出発粉末の相と化学組成、および凝集体の「硬度」と同じ凝集特性が、圧縮と焼結レジームを決定することが知られています。凝集は、粒子間のファンデルワールス力によって調整されます。これらの力が弱い場合、凝集体は「ソフト」凝集体と呼ばれます。これらの凝集体は、超音波、または/および分散剤の添加により、液体媒体中で容易に破壊することができます。対照的に、高温の煆焼または不正確な化学物質の添加による粒子間の強い力は、「硬い」凝集体をもたらします。この場合、ナノサイズの一次結晶子の利点を実現するには高すぎます。高い焼結温度は、ジルコニアセラミックの二峰性粒度分布と相分離につながります。固い凝集の防止は、ナノ粉末合成プロセスの基本的な目的の1つであり、均一な粒子形状と狭いサイズ分布です[2]。

ジルコニアナノ粉末の構造に影響を与える添加剤については(Al 2 O 3 、NiO、Cr 2 O 3、 SiO 2、 GeO 2 )特定の特性を備えた新しいセラミックを入手することが可能になりました。焼結速度に及ぼすさまざまな添加剤の影響は、多くの研究者によって調査されています[3,4,5,6,7]。正方晶ジルコニアに対するさまざまな添加剤の効果の研究分野で有名な研究者の1人である松井は、シリカ添加によって焼結メカニズムが粒界から体積拡散に変化するため、シリカ添加剤が焼結プロセスを加速することを報告しました[ 3、4]。

本論文では、少量の難溶性SiO 2 の影響 3Y-TZPに基づくセラミックの初期焼結段階の動力学に関する添加剤が研究されてきた。 3Y-TZPナノ粉末の焼結速度に関する以前の調査では、同じ化学組成のDIPE実験室で得られたナノ粉末を使用して矛盾した結果が得られました。私たちの結果は、東ソー社の生産のTZ-3Yナノ粉末について実施された研究の結果と一致しませんでした。初期段階での主な焼結メカニズムの違いの理由は、私たちの研究で特定されています[8]。この結果は、粉末構造、相組成、および3Y-TZPの焼結速度に及ぼす機械的活性化の影響によるものであると結論付けられました。

メソッド

調査では、3Y-TZPナノ粉末(3 mol%Y 2 )が選択されました。 O 3 -共沈法によりNASU(ウクライナ)のDIPEで得られた安定化正方晶ジルコニア)。塩化物技術を使用し、0.2 wt%のSiO 2 を追加しました。 これらのナノ粉末を製造します。調製技術は論文[9]で詳細に説明されています。シリカ添加剤は2つの方法で添加されました:

- 1)

共沈法により、ナノ粉末が得られた:シリカの添加の有無にかかわらず3Y-TZP- 0.2 wt%SiO 2 ;それぞれ3Y-TZP;

- 2)

混合法により、シリカを含み、4時間および8時間の粉砕のための機械的活性化を伴うナノ粉末が得られたPMM4-3Y-TZP-0.2 wt%SiO 2 およびPMM8-3Y-TZP-0,2wt%SiO 2 (PMM4およびPMM8の略語は、4時間および8時間の粉末名の混合および粉砕用にマークされています。)

シリカの影響と機械的活性化の影響を分離するために、同じ粉砕時間4および8時間で3Y-TZPが得られました。PM4-3Y-TZPおよびPM8-3Y-TZP(PM4およびPM8の略語は4および8の粉砕を意味します) h)。

得られたすべてのナノ粉末は、1000°Cで2時間以内に煆焼されました。次に、最後の2つのケースでは、ナノ粉末が遊星ミルで機械的に粉砕されました。その後、すべてのナノ粉末を300 MPaでプレスし、1500 0 の温度に焼結しました。 膨張計(NETZSCH DIL 402 PC)で2.5、5、10、および20°C /分のさまざまな加熱速度のC。焼結粉末成形体の収縮データは、標準のAl 2 を使用して較正された膨張計を使用して取得されました。 O 3 。各サンプルの熱膨張は、[7、9]で説明されている方法による冷却曲線で補正されました。収縮は等方的に発生しました。焼結サンプルの最終密度は、アルキメデス法を使用して測定されました。

すべてのナノ粉末の特性は、Cu-Kα線を使用したDron-3回折計を使用したX線回折(XRD)によって評価されました。 XRD曲線のフィッティングと分析は、Windowsバージョン2.4用のPowderCellソフトウェアによって行われました。結晶子サイズ(d XRD )は、Debay-Scherrerの式[10]を使用して、X線回折ピークの線の広がりから計算されました。比表面積と結晶子サイズ(d BET )は、「SORBI-4」デバイスでBrunauer-Emmett-Teller(BET)法によって測定されました。ナノ粉末構造は、透過型電子顕微鏡TEM(Jem 200A、JEOL、日本)によっても研究され、観察された平均粒子サイズは、XRDによって得られた値と比較されました。ナノ粉末構造の形成は、FTIR(モデルTENSOR 27、BRUKER)およびTG-DTA(モデルLinses 1600、ドイツ)の方法で調査されました。粒子サイズのヒストグラムは、TEM画像での200〜250個の粒子の測定から得られました。すべてのナノ粉末の凝集度(凝集係数)は、論文[2、11、12]に記載されているように計算されました。

合成された材料の化学組成とEDXマッピング分析は、エネルギー分散型分光法(EDS)分析(JSM6490 LV JEOL、日本電子分散型分析、英国オックスフォード)によってチェックされました。セラミックの微細構造は、表面と破断面を研磨した後、走査型電子顕微鏡(JSM 6490LV JEOL)によって研究されました。

初期焼結段階の膨張測定データを分析するために、標準の一定加熱速度(CRH)技術が使用されました[13、14、15]。この分析方法は、初期焼結段階の分析にのみ適用できます(相対収縮の4%以下)。この温度範囲では、粒子間の接触が形成され、成長し始めますが、粒子の成長はまだ重要ではありません。焼結の活性化エネルギーを定義するために、分析式が使用されました。 (1)WangとRajによる派生:

$$ \ mathrm {T} \ cdot \ mathrm {c} \ frac {\ mathrm {d} \ uprho} {\ mathrm {d} \ mathrm {T}} =\ frac {1} {{\ mathrm {F} } ^ {\ prime} \ left(\ uprho \ right)} \ cdot \ frac {\ mathrm {K} \ upgamma \ Omega \ mathrm {D}} {{\ mathrm {kTa}} ^ {\ mathrm {p} }} \ cdot \ exp \ left(-\ frac {\ mathrm {Q}} {\ mathrm {RT}} \ right)$$(1)ここで、 T は温度です。 c –加熱速度; ρ –密度; F ’(ρ)– n に依存する密度関数; K-数値定数– γ 表面エネルギー; Ω–原子体積。 D –拡散係数、k –ボルツマン定数、a –粒子半径。パラメータ n および p は拡散メカニズムに依存する順序であり、Q –活性化エネルギーおよびR –ガス定数です。勾配S 1 を使用する 同じ密度の1 / Tに対するln [T(dT / dt)(dρ/ dT)]のアレニウス型プロットの Q

として表されます $$ \ mathrm {Q} =\ hbox {-} {\ mathrm {RS}} _ 1 $$(2)パラメータを定義するには、 n ヤンとカトラーの方程式が使用されました。 (2)。これは、初期の焼結段階での焼結メカニズムを決定するのに役立ちました。

$$ \ frac {\ mathrm {d} \ left(\ Delta \ mathrm {L} / {\ mathrm {L}} _ 0 \ right)} {\ mathrm {d} \ mathrm {T}} =\ left(\ frac {{\ mathrm {K} \ upgamma \ Omega \ mathrm {D}} _0 \ mathrm {R}} {{\ mathrm {ka}} ^ {\ mathrm {p}} \ mathrm {cQ}} \ right) \ cdot \ left(\ frac {\ mathrm {nQ}} {{\ mathrm {RT}} ^ {2- \ mathrm {n}}} \ right)\ cdot \ exp \ left(-\ frac {\ mathrm { nQ}} {\ mathrm {RT}} \ right)$$(3)ここで、ΔL=(L 0 -L)は標本の長さの変化です。 c =dT / dtは加熱速度であり、 D 0 D として定義される前指数項です =D 0 exp(-Q / RT)。勾配S 2 を使用する ln [T 2-n のアレニウス型プロットの d(ΔL/ L 0 )/ dT]に対して1 / Tが見つかりました:

$$ \ mathrm {n} \ mathrm {Q} =\ hbox {-} {\ mathrm {RS}} _ 2 $$(4)n の場合 =1、これは粘性流メカニズムが支配的であることを意味します。 n の場合 =1/2の場合、体積拡散メカニズムが支配的であり、 n の場合 =1/3、粒界拡散メカニズムが支配的です。

結果と考察

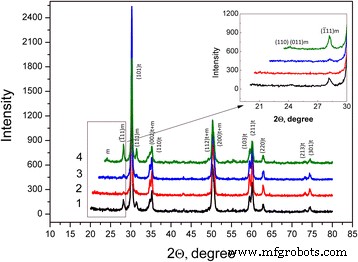

ナノ粉末の特性を表1に示します。図1に示す混合および共沈法によって合成されたナノ粉末のXRDスペクトルは、シリカ添加剤と機械的粉砕が結晶子のサイズと相組成にほとんど影響を与えなかったことを示しています。ナノ粉末。また、8時間の機械的活性化により、単斜晶相の量がわずかに増加しました。図1は、シリカ添加剤が別の相として検出されなかったという事実を確認しているため、共沈の場合、このような少量の添加剤が固溶体に入ると考えられます。ナノ粉末3Y-TZP-0.2wt%SiO 2 では、格子定数はわずかに減少します。 シリカ半径( r (Si 4+ )=0.040 nm)はジルコニア半径(r(Zr 4+ )よりも小さい )=0.0720 nm)。少量のシリカを含み、シリカを含まない機械的に粉砕されたナノ粉末の場合、格子定数の減少はおそらく粉砕によって引き起こされます(表2)。

<図>

シリカ添加剤を使用した場合と使用しない場合のナノ粉末のXRDパターン:1- PMM8-3Y-TZP-0.2 wt%SiO 2 ; 2 -3Y-TZP-0.2 wt%SiO 2 ; 3-3Y-TZP; 4-PM8-3Y-TZP

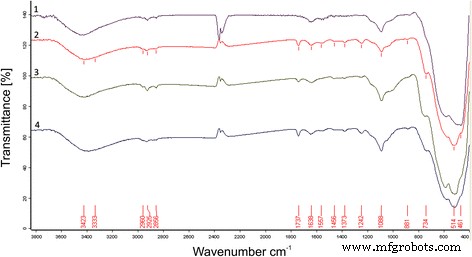

検討したシステムのFTIRスペクトルを図2に示します。 3700〜3200 cm -1 の範囲 および1700〜1300 cm -1 ナノ粒子表面に配位した水分子とヒドロキシルのOH結合の原子価と変形振動にそれぞれ対応する吸収帯が現れました。 1200〜1000 cm -1 の範囲に現れる吸収帯 Zr =O(OH)およびSiOH基の表面振動に関連しています。 1000 cm -1 未満で観察された吸収帯 振動Zr-O-ZrおよびO-Zr-O結合ジルコニア格子に対応します。

ナノ粉末のFTIRスペクトル:1-3Y-TZP; 2-PM8-3Y-TZP; 3- PMM8-3Y-TZP-0.2 wt%SiO 2 ; 4- 3Y-TZP-0.2 wt%SiO 2

Zr-O格子結合の伸縮振動の範囲では、734 cm -1 の周波数を持つ多数のバンドが結合します。 、590 cm -1 、514 cm -1 、および461 cm -1 調査した粉末のIRスペクトルに現れます。 ZrO 2 の場合 -3モル。 %Y 2 O 3 初期システム周波数590cm -1 の3つのピーク 、514 cm -1 、および461 cm -1 この範囲のIRスペクトルに現れます。これは、このシステムで主に正方晶相が形成されていることを示しています[16]。機械的(フライス盤)および/または化学的(SiO 2 の導入 )修飾酸化物システムの、周波数734 cm -1 の吸収帯 ZrO δに配向した単斜晶相のZr-O結合に対応するIRスペクトルに現れます 多面体、ここでδは4または6に等しい[16]。この範囲のIRスペクトルの定性的な画像の分析は、異なる位相の異なる平面に向けられたZr-O結合に対応するピーク強度の比率の変化を示しています。したがって、物理的および化学的に変更されたシステムのIRスペクトルでは、514 cm -1 の高周波範囲の高周波帯域の寄与 初期システムとは対照的に強化されています。このシステムの場合、最も強いバンドは461 cm -1 の吸収バンドです。 (図1に示すように)。これは、体積に比べてジルコニウムと酸素の表面原子の配位数が低い、修正された面のシステムでの外観を示しています[17]。ジルコニウム原子と酸素原子の配位数の減少は、初期システムでの物理的および/または化学的作用によって引き起こされる表面欠陥の出現の結果である可能性があります。表面表面のジルコニウムと酸素の配位数の減少と単結晶相の出現は、ナノ粒子の表面エネルギーの増加につながります\({E} _ {0、surf} ^ t <{E} _ {0、surf} ^ {t、def} <{E} _ {0、surf} ^ m \)[18]。

表面グループZr =O(OH)の振動の領域には、広帯域があります。このバンドの強度への主な寄与は、1015 cm -1 にピークを持つ吸収バンドです。 、1040 cm -1 、1088 cm -1 、および1171 cm -1 。 IRスペクトルのこの準最大値への主な寄与は、1088 cm -1 の吸収帯によって行われることに注意してください。 提示されたすべてのシステムに対して。同時に、物理的および/または化学的に変更されたシステムでは、低周波数帯域の準最大値への寄与が増加しています。これらの変化は、マルテンサイト正方晶-単斜晶系変態の結果として、および修飾因子の作用下での表面欠陥の変化の結果として発生したナノ粒子表面の再編成に関連している可能性があります。

周波数範囲1700〜1200 cm -1 、酸化物ナノ粒子(1638および1557 cm -1 )の表面に配位した水分子のOH結合の変形振動のバンド )初期システムで観察されます。 1737 cm -1 の吸収帯の変更されたシステムのIRスペクトルでの出現 そして、この範囲の低周波部分のいくつかのバンドは、特に物理的性質の修飾の条件下での表面炭化のプロセスを示しています。 2960、2925、および2856 cm -1 の吸収帯の数 脂肪族基CH 3 のC-H結合に対応します およびCH 2 ナノ粒子の表面に少量の有機物が存在することを示しています。

3700〜3200 cm -1 の広い吸収帯 これは、粒子の表面に配位した水分子のOH結合の伸縮振動によるものです。システムの場合、元のZrO 2 の両方であることに注意してください。 -Y 2 O 3 および化学的に修飾されたZrO 2 -Y 2 O 3 -SiO 2 機械的作用によって処理されると、このバンドの低周波ショルダーの強化が観察されます。これは、物理的に変更されたシステムの粒子表面に同一のアクティブセンターが形成されていることを示しています。

したがって、物理的および/または化学的に修飾されたシステムのIRスペクトルの検出された特徴は、粒子の表面エネルギーの変化につながり、粒子の反応性の結果として、粒子の表面状態の変化を示します。

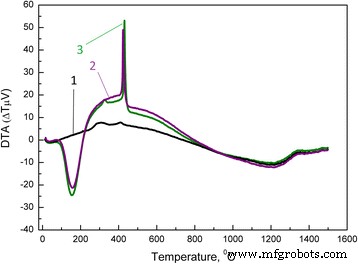

>ナノ粉末の熱特性は、DTA機器を使用して分析されました。ナノ粉末は、10°C /分の加熱速度で1500°Cに加熱されました。図3は、シリカを使用した場合と使用しない場合の共沈法と混合法によって得られたナノ粉末のDTA曲線を示しています。 DTA曲線の吸熱ピーク(約157°C)は、アモルファスゲル内の物理的な水の蒸発によって決定されました。シリカを含む場合と含まない場合の両方のナノ粉末の曲線の発熱ピーク(約423および430°C)が結晶化に割り当てられました。図3からわかるように、シリカ添加剤は結晶化プロセスのダイナミクスにほとんど影響を与えていません。

サンプルのDTA曲線:1- PMM8-3Y-TZP-0.2 wt%SiO 2 (ナノ粉末は1000°Cで2時間煆焼されました); 2-3Y-TZP-0.2 wt%SiO2(水酸化物); 3- 3Y-TZP(水酸化物)

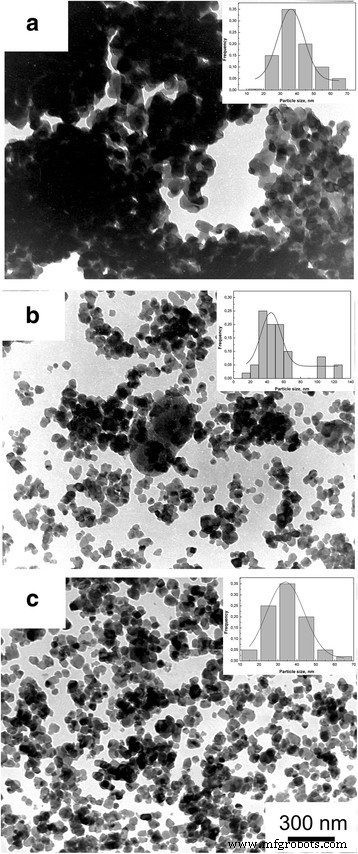

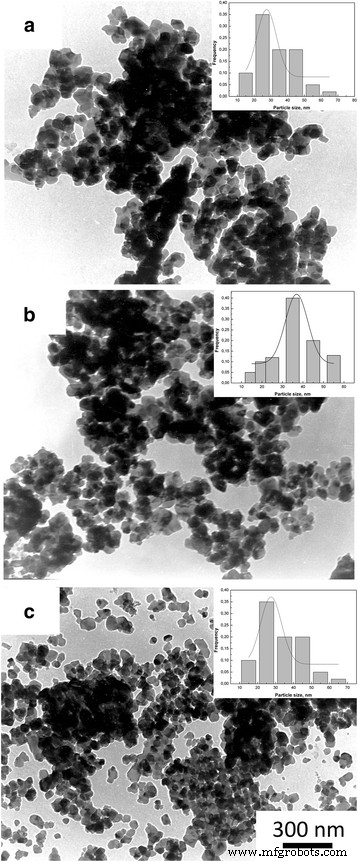

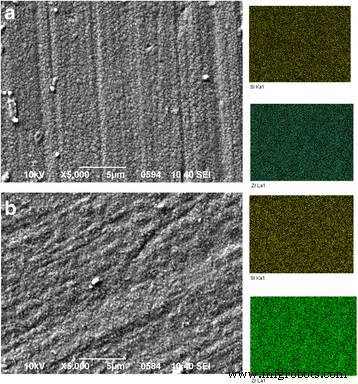

図4に、ミリングあり(b、c)とミリングなし(a)の3Y-TZPナノ粉末のTEM画像を示します。見てわかるように、3Y-TZP(a)は十分に高い凝集度を持っています。ただし、骨材は「柔らかく」、機械的作用によって簡単に破壊される可能性があることに注意してください。これは、4時間および8時間の粉砕後に観察されます。図5は、共沈(a)と、4時間(b)および8時間(b)および8時間の粉砕による混合法によって得られた、シリカを含む3Y-TZPナノ粉末の構造のTEM画像と粒度分布のヒストグラムを示しています。 c)。粒子サイズと凝集度(凝集係数F a )に対するシリカ添加剤と機械的活性化の影響 、%)のナノ粉末を表2に示します。シリカ添加剤は比表面積にほとんど影響しませんでした。機械的フライス盤はS BET の増加につながりました 粉砕時間を長くします。最大表面積は、粉末PMM8-3Y-TZP + 0.2 wt%SiO 2 で達成されました。 。凝集度は4時間の粉砕で減少します。しかし、この場合、シリカ添加剤は3Y-TZPに不均一に分布していました。重要な結果は、添加剤が3Y-TZPの表面に可能な限り最良の方法で分散するには、8時間の粉砕で十分であったということです。図6からわかるように、このような小さなシリカ添加剤は、ドーパントの添加方法に関係なく、セラミック構造に均一に分布しています。

( a の粒度分布のTEM画像とヒストグラム )3Y-TZP、 b PM4-3Y-TZP、 c PM8-3Y-TZPナノパウダー

( a の粒度分布のTEM画像とヒストグラム )3Y-TZP-0.2 wt%SiO 2 、 b PMM4-3Y-TZP-0.2 wt%SiO 2 、 c PMM8-3Y-TZP-0.2 wt%SiO 2 ナノパウダー

1500°Cに焼結したサンプルのSEM画像とEDXマッピング分析( a )3Y-TZP-0.2 wt%SiO 2 、および b PMM8-3Y-TZP-0.2 wt%SiO 2

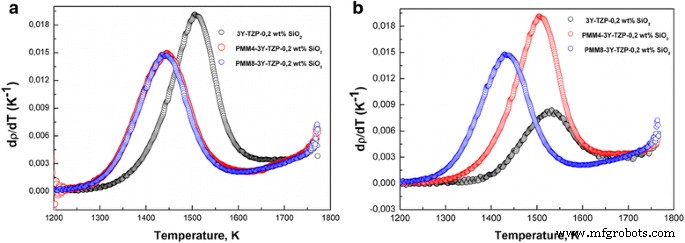

粉砕ありと粉砕なしの3Y-TZPナノ粉末の緻密化率(dρ/ dT)の温度依存性を図7に示します。粉砕なしのナノ粉末3Y-TZPは、より低い温度で最大の緻密化速度を達成しました。粉砕ナノ粉末。これらの粉末では、緻密化曲線がより高い温度にシフトしました。

( a の緻密化率の温度依存性 )3Y-TZP、PM4-3Y-TZP、PM8-3Y-TZPおよび b 3Y-TZP-0.2 wt%SiO 2 、PMM4-3Y-TZP-0.2 wt%SiO 2 、PMM8-3Y-TZP-0.2 wt%SiO 2 ナノパウダー

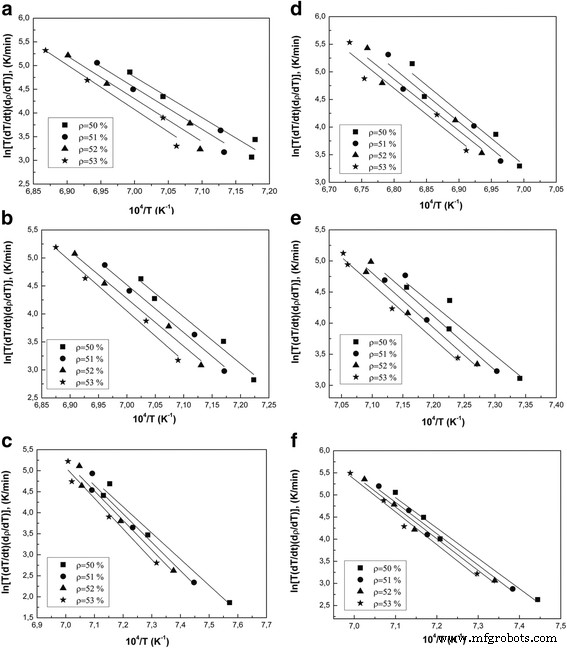

アレニウス型のプロット(図8)と表3に示すように、粉砕されていない粉末3Y-TZPは、すでに体積拡散メカニズムによって焼結されています。それが他のものより速く焼結される理由です。他の研究者[3,4,5,6,7]が、シリカを含むさまざまな添加剤を使用してナノ粉末で達成したいと考えている目標です。しかし、独自のナノパウダー製造技術により、すでにこの目標を達成しています。

( a のアレニウス型プロット )3Y-TZP、 b PM4-3Y-TZP、 c PM8-3Y-TZP、 d 3Y-TZP-0.2 wt%SiO 2 、 e PMM4-3Y-TZP-0.2 wt%SiO 2 、および f PMM8-3Y-TZP-0.2 wt%SiO 2 ナノパウダー

最大の機械的活性化効果は、8時間のフライス盤で達成されました。この場合、焼結メカニズムはVDからGBDに変更されました。初期のY-TZP(東ソー)粉末が48時間の粉砕時間での加水分解によって生成されることはよく知られている事実です(特許JP 3680338)。以前の調査の結果、粉砕時間は48時間からわずか4時間と8時間に短縮できました。同じ条件下で、(DIPE)ナノパウダーを使用することで、時間を節約することができました[8、9]。分析中の粉末が焼結メカニズムをVDからGBDに変更するには、8時間の粉砕で十分であることがわかりました。

シリカ添加剤を含む粉末の場合、ナノ粉末PMM4-3Y-TZP-0.2 wt%SiO 2 の最大緻密化率 、PMM8-3Y-TZP-0.2 wt%SiO 2 混合法を使用して得られたものは、サンプル3Y-TZP-0.2 wt%SiO 2 よりも低い温度で達成されました。 共沈により調製。これは、それらがより速く焼結されることを意味します。そしてこの場合、初期焼結段階での支配的なメカニズムはVDメカニズムでした。対照的に、共沈によって得られた0.2 wt%のSiO2を含む粉末3Y-TZPは、GBDメカニズムが優勢であるために焼結されました。

結論

初期焼結段階の動力学に対するシリカ添加剤、シリカ添加の様々な方法および機械的活性化の影響が示された。以下の結論が得られました:

- 1)

共沈によって得られたナノ粉末のVDからGBDへの初期焼結段階での主要なメカニズムの変化の理由はシリカ添加剤です。このような少量(わずか0.2 wt%のSiO 2 )であることに注意してください。 )焼結速度に強い影響を与えます。

- 2)

混合によって得られたナノ粉末の場合、プロセスはVDメカニズムの優位性で発生するため、シリカ添加剤と機械的活性化の両方の要因の合計が焼結の加速につながります。

- 3)

機械的活性化により、焼結メカニズムがVDからGBDに変化します。ここで、最も重要な問題はフライス盤の時間です(わずか8時間のフライス盤)。

略語

- 3Y-TZP:

-

3 mol%イットリア安定化正方晶ジルコニア多結晶

- CRH:

-

一定の加熱速度

- DIPE:

-

Donetsk Institute for Physic and Engendering

- GBD:

-

粒界拡散

- NAS:

-

国立科学アカデミー

- PM4およびPM8:

-

4時間と8時間の粉末粉砕

- PMM4およびPMM8:

-

4時間と8時間の粉末混合と粉砕

- S BET :

-

Brunauer-Emmett-Teller(BET)法で測定された比表面積

- TEM:

-

透過型電子顕微鏡

- VD:

-

ボリューム拡散

- Wt%:

-

重量パーセント

- XRD:

-

X線回折

ナノマテリアル