高効率の色素増感太陽電池用の対極へのナノ構造炭素複合材料の組み込み

要約

本研究では、ナノ構造炭素複合材料を積み重ねた対極(CE)で構成される色素増感太陽電池(DSSC)を製造しました。高価なプラチナ(Pt)薄膜の潜在的な代替品として、ゼロ次元カーボンナノ粒子(CNP)、1次元多層カーボンナノチューブ(MWCNT)、2次元グラフェンフレーク(GF)などのさまざまなカーボン複合材料が適しています。スクリーン印刷プロセスを使用して、電荷移動媒体をCEの表面に堆積させた。その結果、CNPは、比表面積が非常に小さい高度に凝集した構造を形成するため、CEから液体電解質への電荷移動を悪化させることがわかりました。ただし、MWCNTおよびMWCNTを添加した炭素複合材料(CNP / MWCNT、MWCNT / GF、CNP / MWCNT / GFなど)は、比表面積の高い高度にネットワーク化された構造の形成により、CEから液体電解質への電荷移動を促進することがわかりました。範囲。結果として得られた、純粋なMWCNTおよびMWCNTを添加したカーボンコンポジットベースのCEで構成されるDSSCのPCEは、PtベースのCEで構成されるDSSCのPCEと非常に類似していました。これは、特にMWCNTとその複合材料で構成されるナノ構造炭素材料が、DSSCのCEにある高価なPtに代わる有望な候補の1つであることを示唆しています。

背景

色素増感太陽電池(DSSC)は、シリコンベースの太陽電池の代替品として大きな注目を集めています。それらは、製造コストが比較的低く、製造が容易で、優れた光起電力特性を備えているという利点があるため、最も著名な第3世代太陽電池の1つとして認められています[1、2]。 DSSCの主要コンポーネントはTiO 2 です。 薄膜コーティングされたフッ素ドープ酸化スズ(FTO)光電極、染料、液体電解質(\({I} ^ {-} / {I} _3 ^ {-} \)レドックスカップル)、および対極(CE)[ 3、4]。

DSSCの動作原理として、色素分子は一般に半導体TiO 2 の表面に吸着されます。 光電極としてのナノ粒子(NP)。 DSSCが太陽光にさらされると、励起された色素分子から生成された電子がTiO 2 の伝導帯に連続的に注入されます。 NPは、導電性酸化物電極(FTOガラスなど)に到達します。光生成された電子は外部回路を介して転送され、PtコーティングされたCEを介して液体電解質に導入されます。電解質は最終的に電子を輸送して、DSSCの電流サイクルを完了します。

貴金属として、Ptは優れた触媒活性、ヨウ化物/三極真空管の効果的な還元、および良好な導電性という利点を備えているため、DSSCのCEとして一般的に使用されています[5、6、7、8、9、10、11]。 。ただし、Ptは比較的高価であるため、太陽電池産業でのDSSCの大量生産が妨げられ、腐食性電解質のためにDSSCの安定性が低下します。したがって、多くの研究が、DSSCのPt触媒を、カーボンブラック(CB)、カーボンナノチューブ(CNT)、合金金属、金属硫化物、導電性ポリマーなどの低コストの材料に置き換えるための適切な候補を見つけることに専念してきました[5,6 、7、8、9、10、11、12、13、14、15、16]。それらのさまざまな選択肢の中で、カーボンナノ粒子(CNP、C 60 )などのカーボンナノ構造材料 )、多層カーボンナノチューブ(MWCNT)、およびグラフェンフレーク(GF)は、比較的高い導電性、大きな比表面積、高い光化学的安定性、および優れた機械的強度を備えているため、DSSCのCEのPtに代わる可能性があると報告されています[17、 18,19,20,21]。

カーボンナノ構造材料でコーティングされたCEを製造するために、化学蒸着[22、23]、ドロップコーティング[24、25]、スピンコーティング[26]、スプレーコーティングプロセス[27]などのさまざまな方法が開発されています。しかしながら、それらは一般に非常に複雑な製造手順を必要とし、同時に、使用されるカーボンナノ構造材料の緊密な結合および均一な厚さを得るのは本質的に困難である。スクリーン印刷は、スキージまたはその他の機械的装置を使用して圧力をかけ、基板の表面にペーストを均一に堆積させる、シンプルで簡単で用途の広いプロセスです。外部接触に耐えることができる耐久性のあるさまざまな印刷製品を作成できます[28、29]。そのため、基板表面に均一な薄膜を作るためによく使われ、同時にスクリーン印刷の回数を変えることで薄膜の厚さを簡単に制御できます。

この研究では、スクリーン印刷プロセスを使用して、DSSCのCEとしてさまざまな厚さのFTOガラス基板の表面に、CNP、MWCNT、GF、およびそれらの混合物を含むさまざまなカーボンナノ構造材料で構成される薄膜を製造します。次に、得られたDSSCの光起電力性能を、開回路電圧( V )の観点から体系的に調べます。 oc )、短絡電流密度( J sc )、曲線因子(FF)、および電力変換効率(PCE)。これらも最終的にPtベースのDSSCの光起電力性能と比較されます。

メソッド/実験

TiO 2 の製造 -DSSCのベースの光電極

TiO 2 NPベースの光電極は、FTOガラス(SnO 2 )の表面にスクリーン印刷プロセスを使用して作成されました。 :F、7Ω/ sq。、ピルキントン、ボストン、米国)。市販のTiO 2 NP(P25、Degussa、ドイツ)は、さらに処理することなく使用されました。 TiO 2 を製造するには ペースト、6gのTiO 2 NP、テルピネオール20 g、酢酸1 ml(CH 3 COOH)、および15gのエタノールをバイアルで混合して溶液を作成しました-I。次に、3gのエチルセルロースと27gのエタノールを別のバイアルで混合して溶液IIを作成しました。続いて、プラネタリミキサーを使用して2つの溶液をバイアル内で3分間均一に混合し、オーブンで加熱してエタノールを除去しました。スクリーン印刷プロセスの助けを借りて、TiO 2 薄膜は、0.6cm×0.6cmの光活性領域と〜23μmの厚さのFTOガラス上に形成されました。 FTOガラスは、アセトン、エタノール、および脱イオン水を使用して洗浄した後、0.247mlのTiOCl 2 の混合物で前処理しました。 溶液と20mlの脱イオン水でTiO 2 間の接着力を高めます NPおよびFTOガラス。 TiO 2 次に、薄膜コーティングされたFTOガラスを約500°Cで30分間焼結して、残留成分を除去しました。焼結したTiO 2 次に、コーティングされたFTOガラスを、0.3 mMのN719(Solaronix、SA、スイス)を含む染料溶液に24時間浸漬しました[20]。

ナノ構造炭素材料ベースのCEの製造

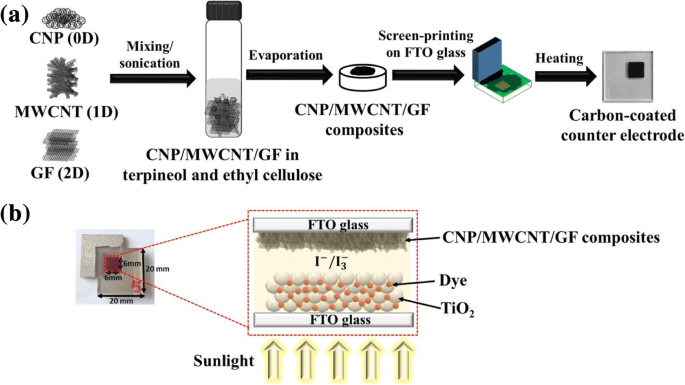

均質なCNPを製造するには(C 60 、CNT Co.、Ltd。、韓国)、MWCNT(CNT Co.、Ltd。、韓国)、GF(CNT Co.、Ltd。、韓国)ペースト、0.2 gのCNP、0.2 gのMWCNT、および0.2gのGFは、1gのテルピネオールと0.1gのエチルセルロースの混合溶液に分散され、ナノ構造の炭素材料と基板の間の接着性が向上しました。次に、エタノール溶液に分散させた後、プローブソニケーター(Daihan Scientific Co.、Ltd。)で2時間超音波処理して均一な懸濁液を得、ホットプレート上で蒸発させて比較的高粘度のペーストを作成しました。図1aに示すように、CNP / MWCNT、CNP / GF /、MWCNT / GF、CNP / MWCNT / GFを含むさまざまな炭素材料混合物を製造するために、CNP、MWCNT、およびGF粉末をテルピネオールとエチルセルロースの溶液に分散させました。 、そしてそれらは超音波処理と蒸発プロセスで処理されました。次に、CNP、MWCNT、およびGFで構成される7つの異なるペーストを、0.6cm×0.6cmの面積の2つの穴を開けたFTOガラスの表面にスクリーン印刷しました。次に、400 ° での熱処理 ナノ構造の炭素材料に形成された有機汚染物質を除去するために、15分間Cが行われました。本研究で使用した炭素材料の厚さは、スクリーン印刷プロセスの数によって変更されました。参照CEとして、1.2 kV、7 mAで動作するイオンスパッタ(E1010、日立、千代田区、日本)を使用してFTOガラスをPtでコーティングしました。

a 色素増感太陽電池(DSSC)および b の対電極(CE)用のカーボンナノ粒子(CNP)/多層カーボンナノチューブ(MWCNT)/グラフェンフレーク(GF)複合材料の製造の概略図 本研究で組み立てたDSSCの写真と部品

DSSCの製造と特性評価

作製した光電極とCEは、ホットメルトポリマーフィルム(厚さ60μm、ウーヤン、韓国)でサンドイッチタイプの構成として密封し、120 ° で加熱しました。 Cで4分間。続いて、ヨウ化物ベースの液体電解質(AN-50、Solaronix、SA、スイス)を、CEに開けられた2つの穴から、2つの電極間の隙間に注入し、ホットメルトポリマーを使用してカバーガラスで穴を密閉しました。映画。最後に、図1bに示すように、DSSCユニットが完全に組み立てられました。

本研究で製造されたDSSCの光起電力性能は、気団1.5および1太陽(=100 mW cm − 2 )で測定されました。 )ソーラーシミュレーター(PEC-L11、Peccell Technologies、Inc。、神奈川県)を使用した照明。光照射の強度は、KG-5フィルターを備えた標準のSiフォトダイオード検出器を使用して正確に較正されました。電流密度-電圧(J-V)曲線と電気化学インピーダンススペクトル(EIS)は、100 mW cm − 2 の照明下で、Keithley SMU 2400ソースメーター(米国オハイオ州クリーブランド)を使用して自動的に記録されました。 。

ナノ構造炭素材料の物理的構造と厚さは、〜15 kVで動作する走査型電子顕微鏡(SEM、S-4200、日立)を使用して測定されました。比表面積と気孔率は、Brunauer-Emmett-Teller(BET)(ASAP 2020、USA)機器を使用して測定し、それらの細孔径分布は、脱着ブランチからのBarrett-Joyner-Halenda(BJH)式を使用して決定しました。ナノ構造炭素材料の構造特性は、ラマン分光法(Ramboss 500i、DongWoo Optron)を使用して調べられました。この分光法では、励起に532nmのレーザーが使用されました。

サイクリックボルタンメトリー測定は、Keithley SMU 2400ソースメーター(クリーブランド、オハイオ州、米国)の電気化学ワークステーションと、カーボンコンポジットまたはPtコーティングされた作用電極、Ptシート対電極およびカロメル参照電極(ALS Co.、Ltd.、Japan)。これらの電極は、10 mM LiI、1 mM I 2 に浸されました。 アセトニトリル、および0.1 M LiClO 4 混合溶液。

結果と考察

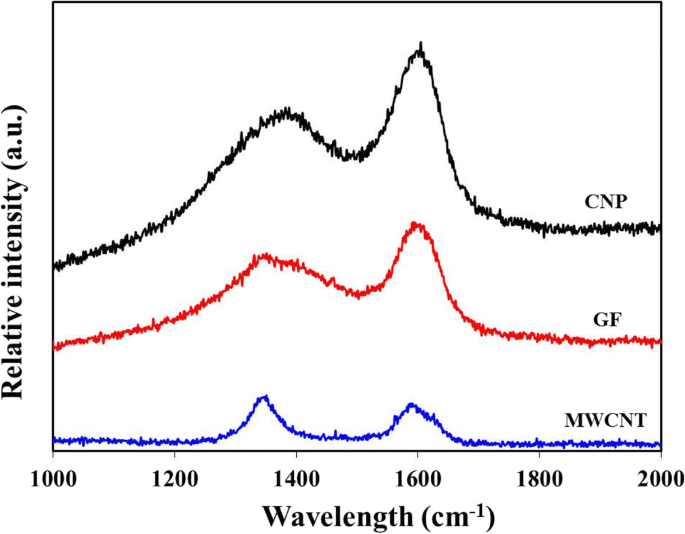

ラマン分光測定は、炭素材料の結晶状態と欠陥を特性評価するための非破壊分析の1つです。図2は、CNP、MWCNT、GFの場合のさまざまなラマンスペクトルを示しています。 Dピークは、ゾーン境界フォノンの一次に関連しており、炭素材料層の欠陥に起因する無秩序ピークとして知られています。 Gピークは炭素材料の主要なモードであり、sp 2 の平面構成として知られています。 ボンド[13]。 DとGのピークは、通常1355 cm − 1 に現れました。 および1579cm − 1 本研究で採用されたCNP、GF、およびMWCNTの場合。 DピークとGピークの相対強度( I D / 私 G )は炭素材料の欠陥を示します[30]。 DSSCのヨウ化物電解質の還元プロセスは炭素材料の欠陥で発生するため、ナノ構造炭素材料の欠陥は効果的な触媒活性を実行するのに有益です[31]。 CNP、GF、およびMWCNTの計算された相対強度は、それぞれ〜0.95、〜0.97、および〜1.01でした。 DおよびGピークの最大の相対強度は、MWCNTが存在する場合に示されました。これは、MWNCTのエッジ面に欠陥が多いためと考えられます。ただし、CNPとGFが存在する場合は小さかった。これはおそらく、CNPのアモルファス構造とGFの比較的大きな2D平面構造の存在がそれぞれ原因でした。

CNP、MWCNT、およびGFのラマンスペクトル

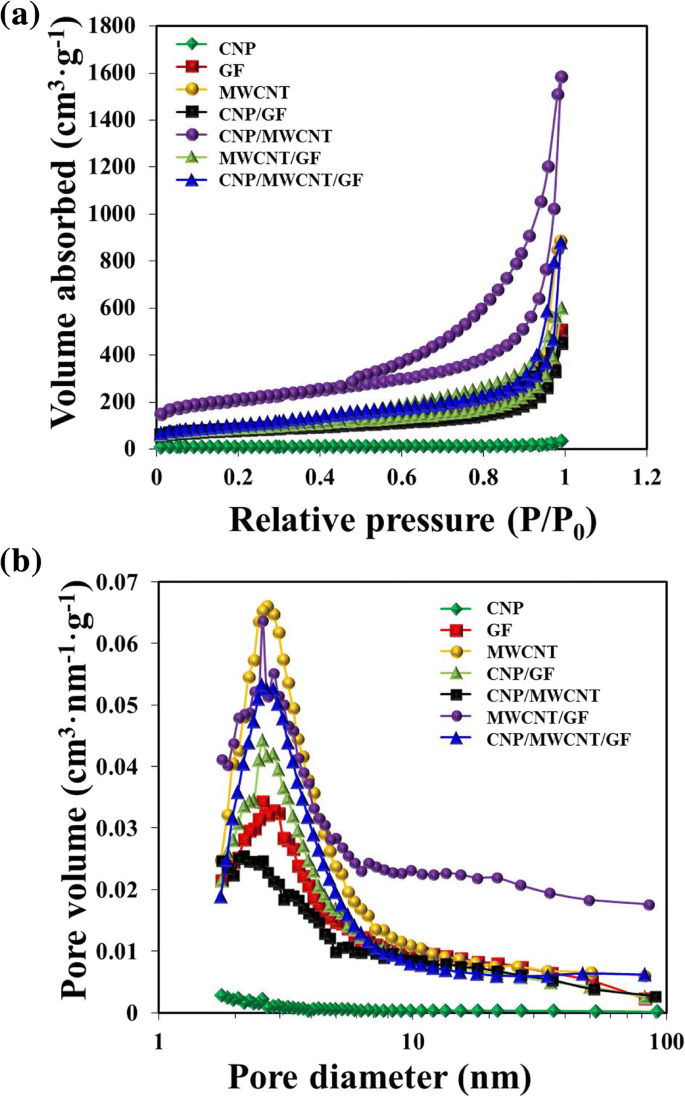

測定されたナノ構造炭素材料の細孔容積分布を図3に示します。GNP、MWCNT、およびGFのBET表面積は24.7 m 2 でした。 g − 1 、311.8 m 2 g − 1 、および269.5 m 2 g − 1 、 それぞれ。吸着窒素量と平均細孔径はCNP / MWCNT> MWCNT> CNP / MWCNT / GF> MWCNT / GF> GF> CNP / GF> CNPの順に増加し、MWCNTの存在が非常に効果的であることを示唆しています。 DSSCのCE内のナノ構造炭素材料の比表面積を増やして、CEと液体電解質の間の電子移動を大幅に強化できるようにします。

a 窒素の吸着と脱着の曲線。 b CNP、MWCNT、GF、MWCNT / GF、CNP / GF、CNP / MWCNT、およびCNP / MWCNT / GF粉末の細孔容積分布

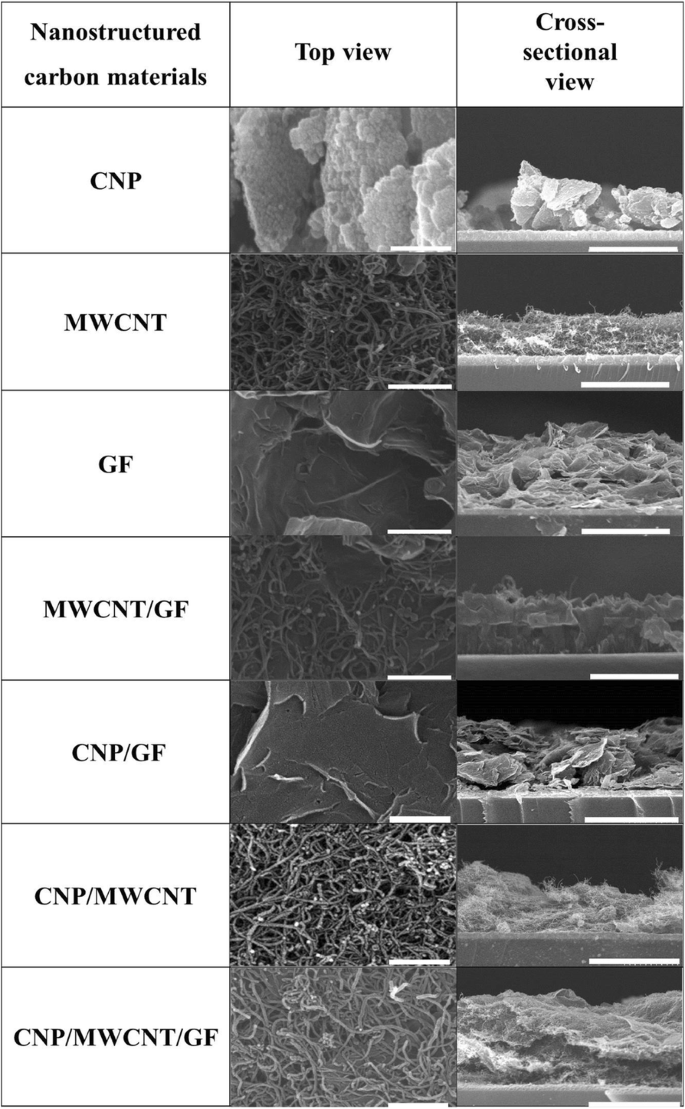

図4の上面SEM画像は、FTOレーザーの表面にコーティングされた、CNP、MWCNT、GF、およびそれらの複合材料を含む、さまざまなナノ構造炭素材料の形態を示しています。 CNPは互いに著しく凝集し、FTOガラスから分離されたクラスターを形成するように見えましたが、MWCNTはランダムにネットワーク化された多孔質構造を形成し、液体電解質中の\({I} _3 ^ {-} \)イオンが容易に拡散する可能性があります。アクティブなサイト。 GFは主に2次元の平面層を作ることがわかりました。 MWCNT / GF混合物の場合、MWCNTネットワークがGFの表面に形成されました。 MWNCTとGFにCNPを追加した後、MWCNTとGFの表面は部分的にCNPでコーティングされました。図4の断面SEM画像は、CNPベースの薄膜がFTOガラスの表面に均一に結合していないため、CNPとFTOガラスの界面接触が非常に悪いことを明確に示しています。 CNPとは異なり、他のすべてのナノ構造炭素材料(CNP / MWCNT、MWCNT / GF、CNP / MWCNT / GF)は、FTOガラスの表面に強く付着しているように見えました。ナノ構造炭素材料ベースの薄膜の厚さは約5μmと非常に似ていました。これは、スクリーン印刷プロセスの数を増やすと簡単に増やすことができます。

スクリーン印刷プロセス(上面図のスケールバーは0.5μm、断面図の画像のスケールバーは5μmです)

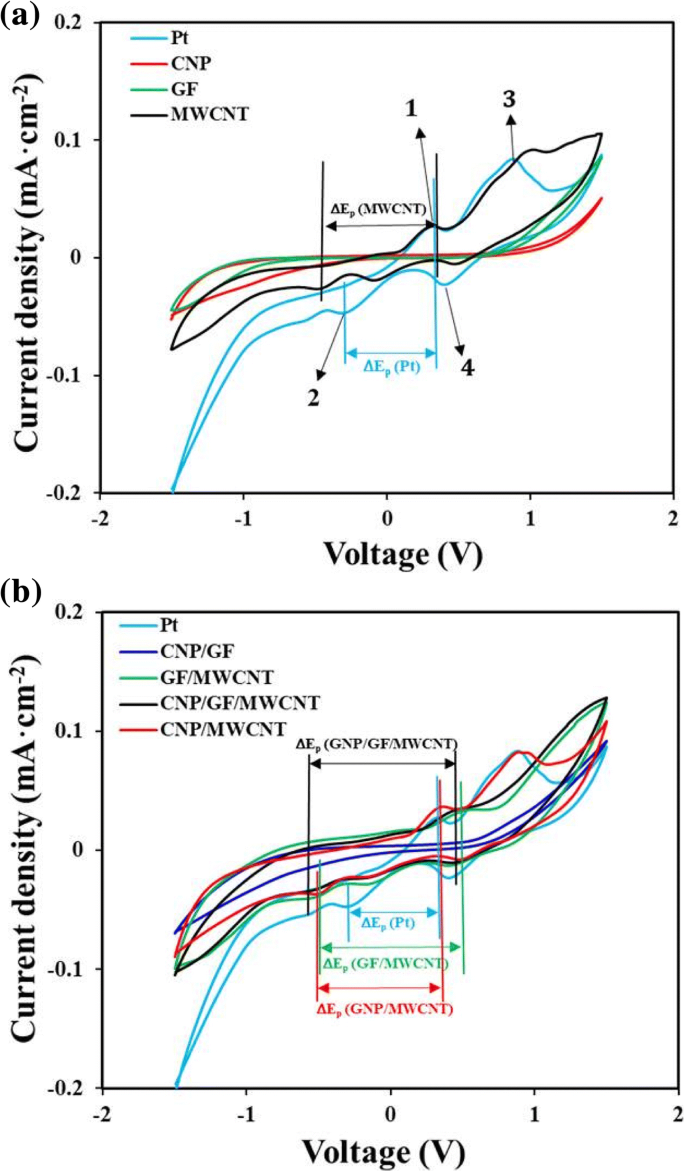

図5は、I 3 のサイクリックボルタンメトリー曲線の比較を示しています。 − / I − Ptおよび炭素材料でコーティングされた電極と接触するシステム。図5aに示すように、PtとMWCNTの場合、2対の酸化と還元のピークがはっきりと観察されました。ただし、純粋なGFとCNPには明確な酸化と還元のピークがなく、DSSCのCEの潜在的な触媒材料として重要な役割を果たすことができなかったことを示唆しています。 PtおよびMWCNTベースのCEの場合、1および2とマークされた左側の上部および下部のピークは、それぞれ式(1)で表される酸化還元反応を示します。 (1)および(2)は、DSSCの光起電力性能に直接影響します。 3および4としてマークされた右側の他の2つのピークは、式(1)で表される酸化還元反応を示します。 (3)と(4)は、DSSCの光起電力性能にほとんど影響を与えません[12、32、33、34、35]。

$$ 3 {\ mathrm {I}} ^ {-}-2 {\ mathrm {e}} ^ {-} =\ kern0.5em {\ mathrm {I}} _3 ^ {-} $$(1)$ $ {\ mathrm {I}} _3 ^ {-} \ kern0.5em + \ kern0.5em 2 {\ mathrm {e}} ^ {-} =\ kern0.5em 3 {\ mathrm {I}} ^ {- } $$(2)$$ 2 {\ mathrm {I}} _3 ^ {-}-2 {\ mathrm {e}} ^ {-} =3 {\ mathrm {I}} _ 2 $$(3)$ $ 3 {\ mathrm {I}} _2 + 2 {\ mathrm {e}} ^ {-} =2 {\ mathrm {I}} _ 3 ^ {-} $$(4)<図> <画像> <ソースtype ="image / webp" srcset ="// media.springernature.com / lw685 / springer-static / image / art%3A10.1186%2Fs11671-018-2692-1 / MediaObjects / 11671_2018_2692_Fig5_HTML.png?as =webp">

a Pt、CNP、MWCNT、およびGFでコーティングされたCEのサイクリックボルタンメトリー。 b 50 mV s − 1 のスキャンレートで測定されたPtおよびカーボンコンポジットでコーティングされたCEのサイクリックボルタンメトリー 10 mM LiI、1 mM I 2 アセトニトリル、および0.1 M LiClO 4 混合電解液

DSSCでは、光生成された電子はI - から転送されます。 電解質中のイオンが光酸化染料になり、\({\ mathrm {I}} _3 ^ {-} \)イオンがCEの表面で還元されます。 CV曲線では、ピークツーピーク分離が電荷移動速度に反比例して変化することが観察されました[34、35]。図5aは、PtコーティングされたCEのレドックスピークがそれぞれ-0.29Vと0.33Vに現れ、結果として得られた ∆ E p (Pt)は〜0.62 Vでした。対照的に、MWCNTでコーティングされたCEの酸化還元ピークはそれぞれ-0.44Vと0.33Vに現れ、結果として得られた ∆ E p (MWCNT)は〜0.77 Vでした。図5bに示すように、MWCNTを添加したカーボンコンポジットベースのCEの場合、結果として得られるΔE p (CNP / MWCNT)、ΔE p (CNP / GF / MWCNT)、およびΔE p (GF / MWCNT)は、それぞれ〜0.83 V、〜0.98 V、および〜1.025Vでした。これは、純粋なMWCNTおよびMWCNTを添加したカーボンコンポジットベースのCEが、三ヨウ化物の還元において比較的高い触媒活性と迅速な反応速度を示したことを示唆しています。 MWCNTの存在は、DSSCのCE内のナノ構造炭素材料の比表面積を増加させるのに非常に効果的であったため、炭素複合材料でコーティングされたCEと液体電解質の間の電子移動が大幅に強化されました。

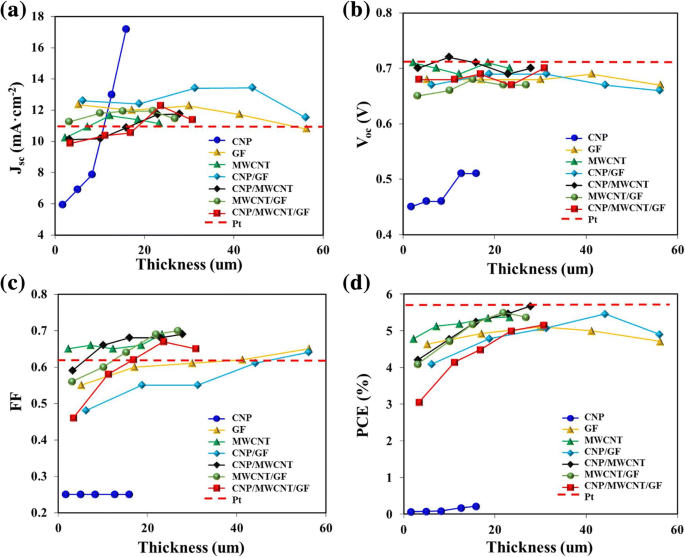

図6は、短絡電流密度( J )の観点からDSSCの結果として得られる光起電力性能を示しています。 sc )、開回路電圧( V oc )、DSSCのCEのナノ構造炭素材料の厚さの関数としての曲線因子(FF)、および電力変換効率(PCE)。 CNPの場合、 J sc CNP薄膜の厚さが増すにつれて大幅に増加しましたが、FFと V の両方が oc 比較的低い値ではそれほど変化しなかったため、最終的にPCE値は非常に低くなりました。これは、電子がCEから液体電解質に効果的に輸送されるようにCNP間に深刻なクラスターが形成されることによって発生する必要があります。 GFとCNP / GFの場合、FFも比較的貧弱でした。これは、GFの2D平面構造がしわくちゃになっていて、スタッキング配置で互いに密接に接触しないようにある程度ねじれているためと考えられます。したがって、GFベースおよびCNP / GFベースのCEによって作成されたDSSCの結果のPCEは比較的低かった。ただし、ナノ構造炭素材料(MWCNT、MWCNT / GF、CNP / MWCNT、CNP / MWCNT / GF)にMWCNTが存在すると、 J が安定して増加することが観察されました。 sc 結果として得られるDSSCのPCEが比較的高い値に維持されるようにFF。これはおそらく、MWCNTの存在によって形成された密接なネットワークと高い比表面積が、CEと液体電解質の界面での電子伝達を強化したためです。

a の観点から、さまざまな炭素材料およびPtベースのCEで構成されるDSSCの光起電力性能の比較 J sc 、 b V oc 、 c FF、および d PCE

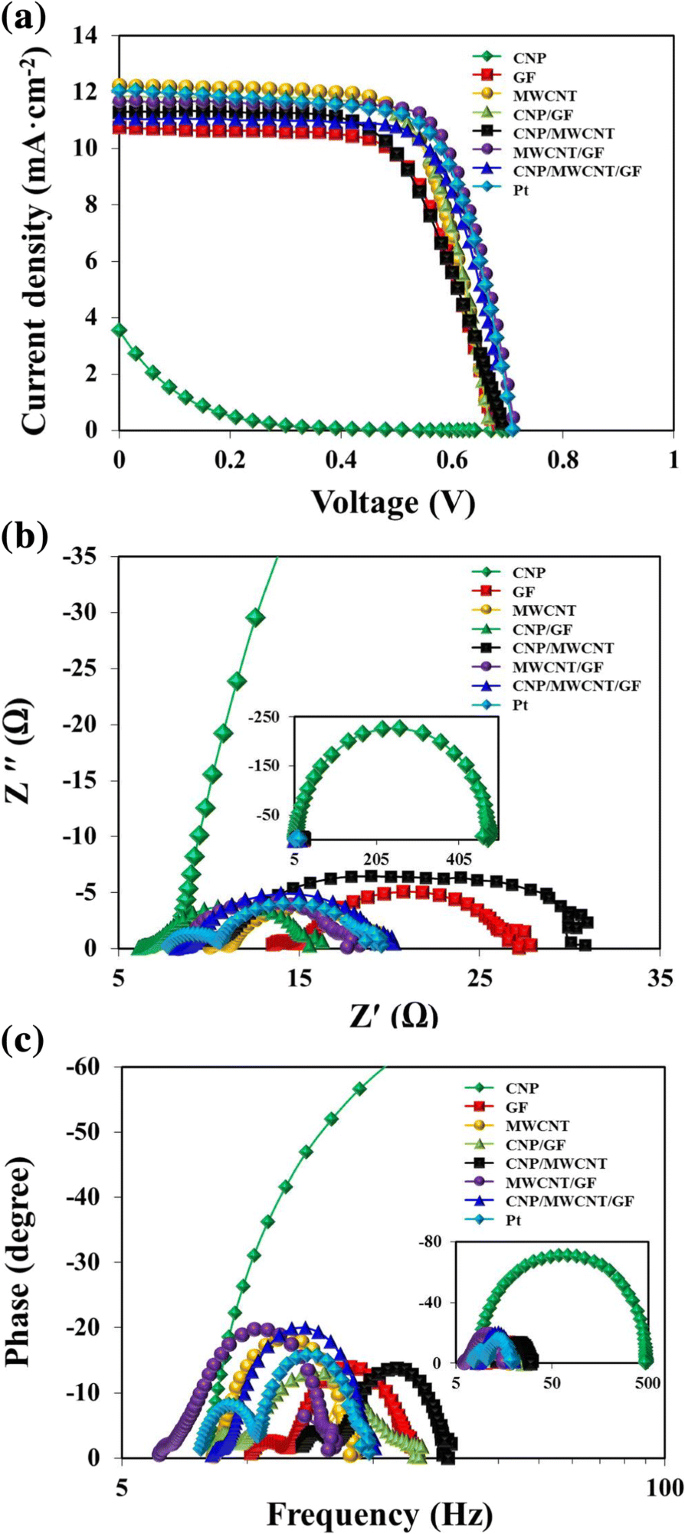

電流密度-電圧(JV)および電気化学インピーダンス分光法(EIS)の測定は、図7aおよび表1に示すように、厚さが約20μmの異なる炭素材料でスタックされたCEに対して実行されました。従来のPtベースのもの比較のためにCEも実行されました。 CEでCNPとスタックされたDSSCは、非常に高い J を示しました。 sc 〜17.18 mA cm − 2 、しかし非常に低い V oc 〜0.5 VおよびFF〜0.25であるため、PCEが〜0.22%と最も低くなります。これは、CEのFTOガラスとの強い凝集による低い界面接触面積のため、CNPがDSSCに適していないことを示しています。 CEでGFおよびCNP / GFをスタックしたDSSCも、図3に示すように、以前のBET測定で確認された比表面積が比較的小さいため、FFおよびPCEが低くなりました。ただし、MWCNTおよびMWCNTを添加したカーボンコンポジットをスタックしたDSSC材料のPCEは> 5%と高かった。 CNP / MWCNT複合材料と積み重ねられたDSSCは、最高のPCEが〜5.67%であり、これは、PtベースのDSSCによって生成された〜5.7%のPCEに非常に近いものでした。これは、MWCNTベースのナノ構造炭素複合材料を使用することによって作成されたより高い比表面積が、CEと液体電解質の界面でより効果的に還元プロセスを促進したことを示唆しています。図7bは、さまざまな炭素材料ベースのCEで構成されるDSSCのナイキスト線図を示しています。輸送抵抗( R ce )は、最初の半円と界面静電容量(CPE pt )、これはCEでの電荷移動です。組換え抵抗( R rec )および界面静電容量(CPE TiO2 /色素/電解質 )は、TiO 2 の界面での電荷移動を表す2番目の半円に関連しています。 /染料/電解質[36,37,38]。表1は、本研究で採用したCNPおよびCNP / CF複合ケースを除くすべての炭素材料で構成されるDSSCが、より低い R を示したことを示しています。 ce PtベースのDSSCよりも、MWCNTとその複合材料の電気触媒反応性と導電率が高く、CEと液体電解質の界面での電子の損失が少ないことを示しています。そして R rec 炭素材料の比表面積が増加するにつれて減少し、最終的には染料と電解質の界面での電子の再結合が減少しました。ただし、 R の値 rec PtベースのDSSCの場合、炭素材料ベースのDSSCの場合よりもはるかに低く、PtがTiO 2 の界面での電荷移動により有益であることを示唆しています。 / dye /電解質、および炭素材料は、Pt [39]と比較して\({\ mathrm {I}} _ 3 ^ {-} \)を急速に減少させることができませんでした。図7cは、さまざまな炭素材料で構成されたDSSCのボード線図を示しています。電子の寿命(τ e )はτ e で計算できます =(2π f max ) − 1 (ここで、 f max は最大ピーク周波数です)[40]。 MWCNTが炭素複合材料に存在する場合、炭素材料ベースのDSSCの電子寿命はPtベースのDSSCの電子寿命よりも長かった。これは、本質的に比表面積が大きいMWCNTおよびMWCNTを添加した炭素複合材料を介して、CEから液体電解質への急速な電荷移動により電子がさらに拡散したことを示唆しています。

a の比較 電流密度-電圧曲線、 b ナイキスト線図、および c さまざまな炭素材料およびPtベースのCEで構成されるDSSCのボード線図

結論

この作業では、DSSCの光起電力性能に対するCEのPt置換としてのさまざまなナノ構造炭素材料の影響を体系的に調べました。具体的には、CNP、MWCNT、GF、およびそれらの複合材料をCEの表面に積み重ね、結果として得られたDSSCの光起電力性能を J で測定しました。 sc 、 V oc 、FF、およびPCE。その結果、CNPは、高度に凝集した構造が形成され、形成されたCNPベースの薄膜がFTOガラスの表面から剥離するため、DSSCのCEでのPt置換としての使用には適していませんでした。 CNPとは異なり、さまざまな炭素複合材料にMWCNTが存在すると、FTOガラスの表面に本質的に高い比表面積を持つ高度にネットワーク化されたMWCNT構造が形成されるため、CEから液体電解質への電荷移動が効果的に促進されることがわかりました。したがって、特にMWCNTとMWCNTを添加した炭素複合材料(CNP / MWCNT、MWCNT / GF、CNP / MWCNT / GFなど)で構成されるナノ構造炭素材料は、DSSCのCEにある高価なPtに代わる有望な候補の1つです。

略語

- ベット:

-

ブルナウアー-エメット-テラー

- CE:

-

対極

- CNP:

-

カーボンナノ粒子

- DSSC:

-

色素増感太陽電池

- EIS:

-

電気化学インピーダンス分光法

- FF:

-

フィルファクター

- FTO:

-

フッ素ドープ酸化スズ

- GF:

-

グラフェンフレーク

- MWCNT:

-

多層カーボンナノチューブ

- PCE:

-

電力変換効率

- SEM:

-

走査型電子顕微鏡

ナノマテリアル

- 色素増感太陽電池用のナノツリー

- 太陽電池用のナノヘテロ接合

- 高性能シリコン/有機ハイブリッド太陽電池用の溶媒処理を備えた高導電性PEDOT:PSS透明正孔輸送層

- 有機太陽電池に組み込まれたナノホール型とナノピラー型のパターン化金属電極の比較

- ポロシメトリー特性評価によるニートおよび複合カーボンナノチューブ材料の設計

- CdSe QD / LiF電子輸送層を備えた高効率の逆ペロブスカイト太陽電池

- 平面ヘテロ接合太陽電池用の順次蒸気成長ハイブリッドペロブスカイト

- 高性能リチウム硫黄電池用のポリアニリン被覆活性炭エアロゲル/硫黄複合材料

- ナノ粒子プラズモン強化有機太陽電池の設計原理

- 柔軟な繊維状色素増感太陽電池の光電変換効率の改善

- 周囲空気中での効率的な有機-無機ペロブスカイト太陽電池の製造