単純な流体力学的支援剥離法を使用した高品質の数層グラフェンの効率的な製造

要約

二次元ナノ材料であるグラフェンは、幅広い分野で非常に有望な用途を示しています。欠陥のないグラフェンの大量生産は、そのアプリケーションの前提条件です。この作業では、ニードルバルブを使用して、高品質の数層グラフェンフレークを生成するための簡単な流体力学的支援剥離法を提案します。調製されたグラフェンフレークは、平均層が5(〜71%が5層未満)で、ラマンD / G強度比が0.1と低く、欠陥や酸化がありません。数層のグラフェンフレークの平均の厚さと長さは、それぞれ2.3 nm(〜90%<4 nm)と1.9 µm(1–7 µmの範囲で〜50%)です。実験室規模の試験では、グラフェンの濃度は穏やかな操作条件(使用圧力20 MPa、16サイクル)で0.40 g / mlに達する可能性があり、対応する生産速度は0.40 g / hです。ニードルバルブによる流体力学的支援による剥離は、高品質のグラフェンを大量生産するためのシンプルで効率的な方法を提供する可能性があります。

はじめに

グラファイトの単層であるグラフェンは、2004年の発見以来注目を集めています[1]。グラフェンは、その印象的な物理的および化学的特性[2]を備えており、エレクトロニクス[3]、フォトニクス[4]、触媒作用[5、6]、エネルギー変換/貯蔵[7]など、幅広い分野で非常に有望な用途を示しています。 、8、9]、およびポリマーナノコンポジット[10、11]。これらのエキサイティングな潜在的なアプリケーションを満たすために、大規模で高品質のグラフェンを製造することに特に注意が向けられています。

現在まで、マイクロメカニカル開裂[12]、化学蒸着[13、14]、ソルボサーマル合成[15]、化学剥離[16、17]、液相剥離[18、19]などの多くの方法が提案されています。グラフェン。これらの中で、液相剥離、すなわち液体媒体中でグラフェンを調製するためのグラファイトの剥離は、低コストでグラフェンの大量生産を達成するための最も有望で最も簡単なアプローチの1つであると考えられています[19]。液相剥離は通常、超音波処理によって実行されます。ただし、超音波剥離は超音波容器のサイズと形状の形状に大きく依存するため、この方法は歩留まりが低く、時間がかかり、特にスケールアップが不可能です[20、21]。さらに、最近の研究では、超音波剥離によって生成されたグラフェンには、予想よりもはるかに多くの構造欠陥があることが示されています[22]。

最近、代替経路として、流体力学を利用した液相剥離が、大規模で欠陥含有量の少ないグラフェンを生成するために提案されました[21、23、24、25、26、27、28、29、30、31、 32,33]。ジェットキャビテーション装置を使用することによって、Liang等。 [29]は、最大濃度が0.12 mg / mlの一連のグラフェン分散液を準備しましたが、処理時間は最大8時間でした。 Liu etal。 [26]は、特別に設計された高せん断ミキサーを使用して、0.27 mg / mlの濃度のグラフェン分散液を生成しました。ナッケン等。 [31]は、高圧ホモジナイザーによる0.223 mg / mlの濃度のグラフェン分散液の生成を示しました。 Yi etal。 [27]は、キッチンブレンダーによる剥離の実現可能性を実証し、0.22 mg / mlの濃度のグラフェンが生成されました。キッチンブレンダーを使用して、1 mg / mlのより高い濃度がVarrlaらによって達成されました。 [30]。以前の研究は、流体力学に支援された剥離がグラフェンのスケーラブルな生産の良い見通しを持っていることを示しました。ただし、この手法では通常、集中的な動作条件と長い処理時間が必要になるため、得られたグラフェンは、ラマンD / G強度比( I )が高いという特徴があります。 D / 私 G 、欠陥含有量の尺度)および低アスペクト比。たとえば、Liang etal。 [29]は私を報告しました D / 私 G ジェットキャビテーション剥離グラフェンの値は0.38ですが、長さは不明です。キッチンブレンダーで生成されたグラフェン( I D / 私 G =0.3–0.7、長さ=0.63μm)および高圧ホモジナイザー( I D / 私 G =0.52–0.78、長さ=0.02–0.58μm)も高い I で紹介されました D / 私 G 値と低アスペクト比[30、31]。さまざまな流体力学を利用した角質除去法により、 I D / 私 G 長さはそれぞれ0.14〜0.78および0.02〜1.41μmの範囲です[26、27、28、29、30、31、32、33]。したがって、より高いグラフェン濃度と高いアスペクト比の両方の観点から、より効率的な方法が非常に重要です。

この研究では、流体力学的メカニズムに基づく簡単な方法を提案して、高品質の数層グラフェンフレークをスケーラブルに製造しました。剥離装置として単純なニードルバルブを使用した。剥離プロセスは、80 wt% N を使用して例示されました。 -溶媒としてのメチルピロリドン水溶液[34、35]。製品の品質は、走査型電子顕微鏡(SEM)、透過型電子顕微鏡(TEM)、原子間力顕微鏡(AFM)、ラマン分光法、およびX線光電子分光法(XPS)によって特徴づけられました。グラフェン濃度に対する操作パラメーターの影響も調査されました。

材料と方法

資料

N -メチルピロリドン(NMP)(純度99.5%)およびグラファイト粉末(≤325メッシュ、純度99.9%)は、上海(中国)のAladdin IndustrialCorporationから購入しました。脱イオン水は、実験用浄水システム(SZ-97A、上海、中国)によって浄化されました。

グラファイトの数層グラフェンフレークへの剥離

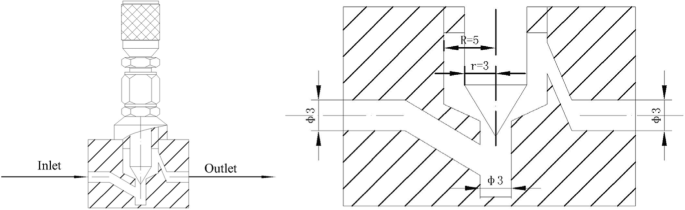

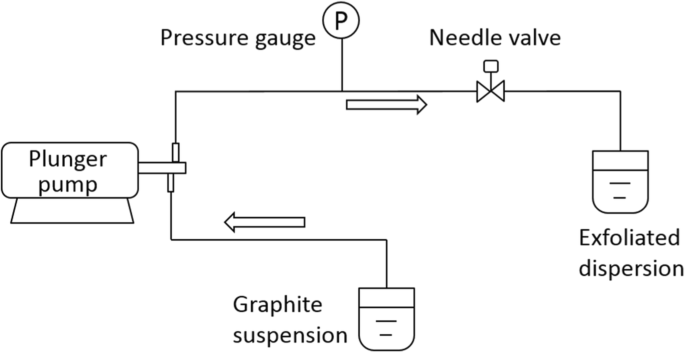

剥離に使用されるニードルバルブの概略図を図1に示します。液体がバルブの狭いギャップを通過すると、急激な速度と幾何学的変化によりキャビテーションと速度勾配が発生し、通常の力と剥離のためのせん断力。バルブギャップの幅を調整するだけで、作業条件を変更および制御できます。図2は、ニードルバルブによる流体力学的支援による剥離プロセスのフロー図を示しています。典型的な実験では、グラファイト粉末を80 wt%NMP水溶液に分散させて、10 mg / mlの濃度のグラファイト懸濁液を得ました。次に、懸濁液をプランジャーポンプ(モデル2-JW、枝江石油化学、中国)によってニードルバルブを通してポンプで送った。バルブの開度を調整することにより、使用圧力を20MPaに制御しました。 16サイクル後、分散液を収集し、続いて500 rpmで60分間遠心分離し(SC-3610、USTC Zonkia、中国)、剥離していないグラファイトを除去しました。続いて、上澄みの分散液をデカントし、さらに使用するために保持しました。

ニードルバルブの概略図

流体力学的支援による剥離プロセスの概略図

特性評価

グラフェンの形態とサイズをSEM(VEGA3、TESCAN)で分析しました。 SEMのサンプルは、アルゴン雰囲気下で金でコーティングされました。 TEMは、Tecnai G2 F30 S-Twinによって実行され、300kVで動作しました。サンプルは、グラフェン分散液を穴あきカーボングリッドに滴下することによって準備されました。 AFM画像は、Bruker DimensionIconを使用してタッピングモードでキャプチャされました。新たに劈開された雲母をAFM分析の基質として使用しました。ラマン分光法は、Lab RAM HR800(λ=532 nm)を使用して室温で実施しました。 XPSは、ESCALAB250Xiアナライザーを使用してグラフェンの酸化欠陥を検出するために使用されました。 UV-Vis吸収を実行して、波長660nmでLambda35分光光度計(PerkinElmer)によってグラフェン濃度を測定しました。

結果と考察

グラフェンフレークの品質

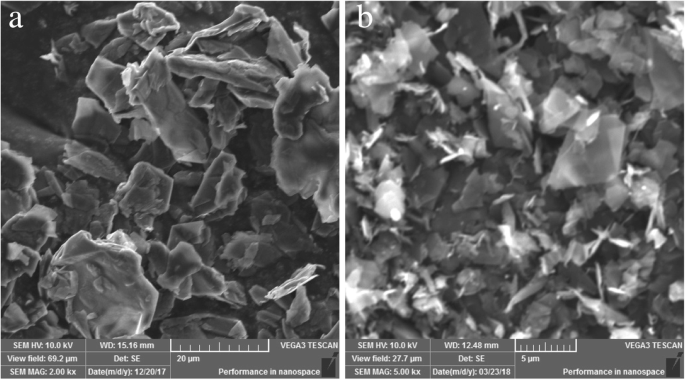

図3は、バルクグラファイトと調製されたグラフェン粉末の典型的なSEM画像を示しています。バルクグラファイトは、横方向のサイズと厚さがそれぞれ約5〜20μmと10μmのフレーク状の粉末でした。比較すると、調製されたグラフェン粉末には、横方向のサイズが約1〜7μmに減少したかなり薄いフレークが含まれていますが、厚さは1μmをはるかに下回っています。明らかに、バルクグラファイトは小さなフレークに剥離されました。単層または数層のグラフェンフレークと考えられていた、折りたたまれたエッジを持ついくつかのフレークが現れたことに注意してください[26]。

a のSEM画像 バルクグラファイトと b 準備されたグラフェンパウダー

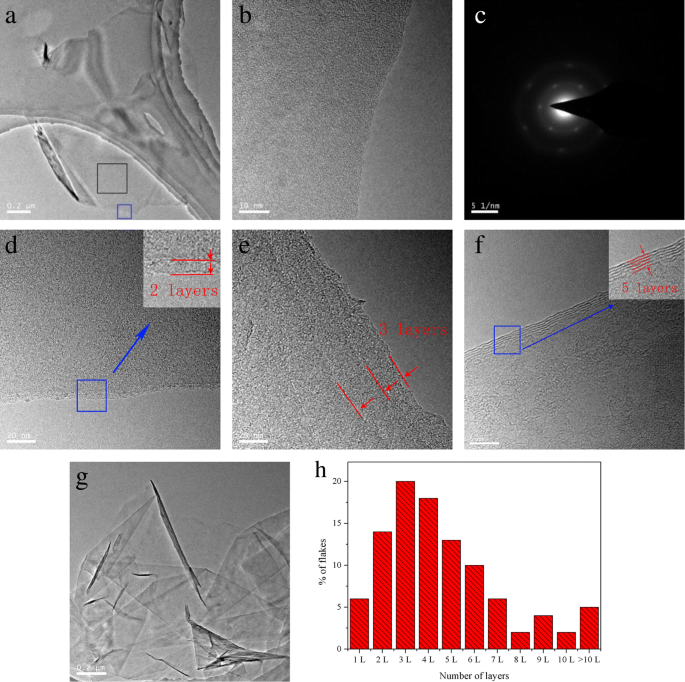

単層または数層のグラフェンの形成を特定するために、TEM分析を実行してグラフェン層の数を視覚的に観察しました。図4は、準備されたグラフェンフレークの典型的なTEM画像を示しています。図4aは、エッジが折りたたまれた単層グラフェンフレークを示しています。図4aの青いボックスの高解像度TEM画像が図4bに表示されています。 1本の暗い線が優勢な滑らかなエッジがはっきりと観察され、単層グラフェンの形成を示しています[23]。単層グラフェンのより明確な識別は、選択された領域の電子回折パターン(図4aのブラックボックスから選択された)によってさらに確認されました。図4cに示すように、単層グラフェンの典型的な回折が示されました。つまり、内側のスポット{1100}は外側のスポット{2110}よりも強かった[18、36、37]。六角形の回折パターンは、調製されたグラフェンの良好な結晶化度を示しています[18]。図4d–fは、2層、3層、および5層のグラフェンフレークの典型的なTEM画像です。図4gは、凝集の傾向があるために積み重なったいくつかの個別のグラフェンフレークの画像です。層分布の統計分析は、少なくとも100個のグラフェンフレークのTEM分析から得られました。図4hに示すように、フレークの約71%は5層未満であり、平均層は5であり、高品質のグラフェンを示しています。非常に小さいサイズのグラフェンフレークが穴の開いたTEMグリッドを通して失われるという事実のために、層の統計結果はおそらく対応する実際の値よりも高かったことに注意してください。

調製したグラフェンフレークの典型的なTEM画像と電子線回折。 a エッジが折りたたまれた単層グラフェンフレーク、 b 画像内の青いボックスの拡大画像( a )、 c 画像内の選択されたブラックボックスの電子線回折( a )、 d 二層グラフェンフレーク、 e 三層グラフェンフレーク、 f 5層のグラフェンフレーク、 g いくつかの個別のグラフェンフレーク、 h 層数の分布(少なくとも100個のグラフェンフレークのTEM分析から得られた)

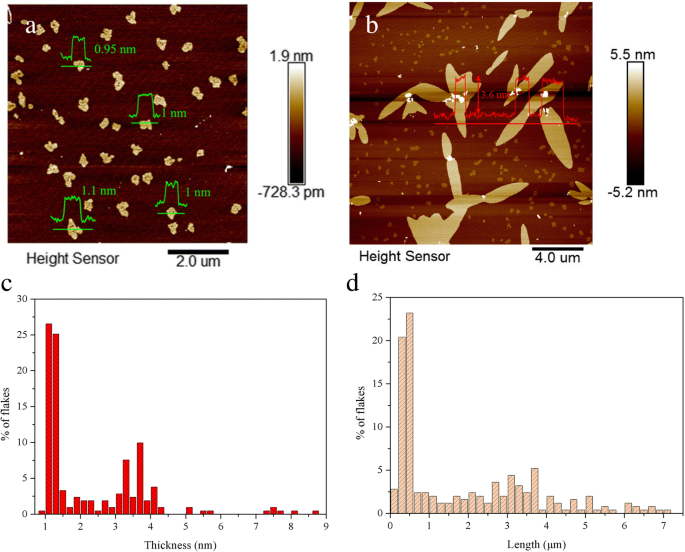

グラフェンの厚さと長さをさらに特定するために、基板としてマイカウェーハを使用してAFM分析を実行しました。図5aに示すのは、単層グラフェンフレークの典型的なAFM画像です。断面分析によると、フレークの地形的高さは約1 nmであり、単層グラフェンは通常、AFMによって0.4〜1 nmと測定されるため、単層フレークと見なすことができます。分析装置と基板および残留水[38]。図5bから、数層のグラフェンフレークが観察されました。これらのフレークの厚さは約3.6nmでしたが、長さは3〜5μmでした。厚さ/長さの分布のさらなる統計分析は、少なくとも200個のグラフェンフレークのAFM分析から得られました。図5c、dに示すように、グラフェンフレークの約90%は4nm未満でした。厚さが5nmを超えるフレークが約5%しか観察されませんでした。さらに、フレークの約50%の長さは1〜7μmの範囲でした。フレークの平均の厚さと長さはそれぞれ2.3nmと1.9μmであり、グラフェンの高品質が確認されました。

a の代表的なAFM画像 単層グラフェンフレークと対応する高さプロファイル、 b 数層のグラフェンフレークと対応する高さプロファイル、 c フレークの厚さ分布、および d フレークの長さ分布( c および d 少なくとも200個のグラフェンフレークのAFM分析から得られました)

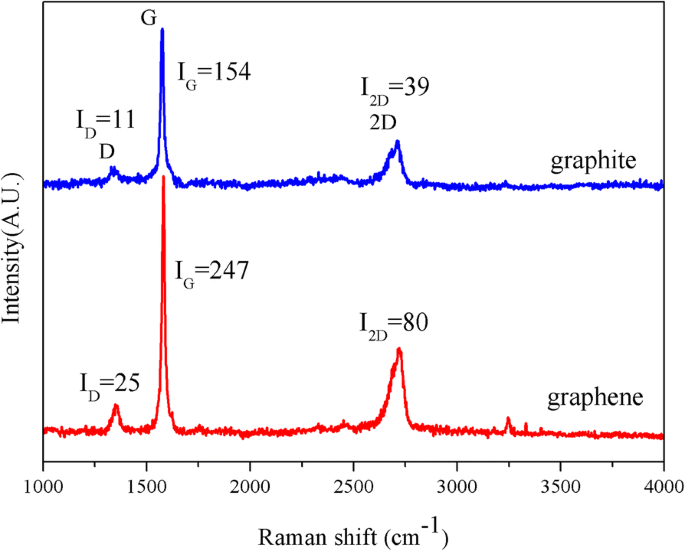

グラフェンの欠陥含有量を検出するためにラマン分光法を実施した。図6は、参照サンプルとしてのバルクグラファイトとともに調製されたグラフェンの典型的なラマンスペクトルを示しています。 3つの特徴的なピーク、つまりDバンド(〜1350 cm -1 )、Gバンド(〜1580 cm -1 )、および2Dバンド(〜2700 cm -1 )これらの2つのグラファイト材料で観察されました。グラフェンの場合、2Dバンドは対称ピークの形をしていました。 Gバンドの半値全幅(FWHM)は13 cm -1 、薄いグラフェンフレーク(12–14 cm -1 )に関する以前のレポートとよく一致しています )[39]。さらに、D / Gの強度比( I D / 私 G )調製されたグラフェンは0.10であり、超音波剥離グラフェン(0.29)[32]、せん断力剥離グラフェン(0.17–0.37)[24、26]、およびその他の流体力学剥離グラフェン(0.21–0.78)[31 、32]、グラフェンの高品質をさらに検証します。

バルクグラファイトとグラフェンのラマン分光法

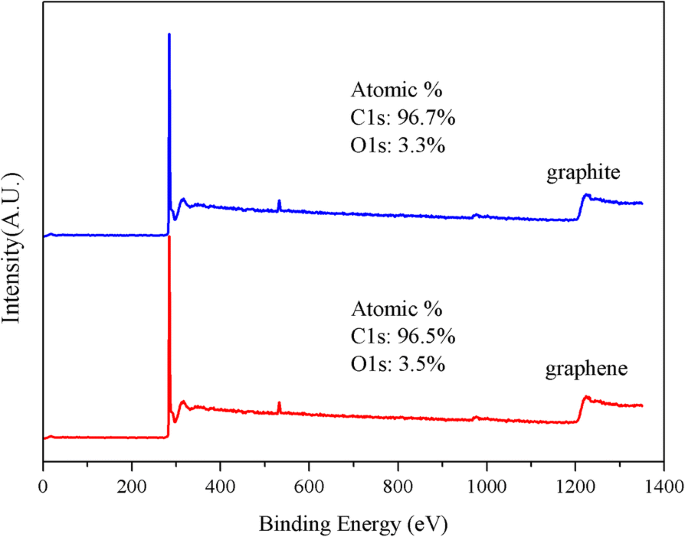

調製したグラフェンフレークの酸化物含有量をXPSで調べた。図7に示すように、調製したグラフェンのXPSスペクトルは、バルクグラファイトと同じ結合と類似の組成を示し、剥離プロセス中に化学修飾や酸化がないことを示しています。上記の結果は、ニードルバルブによる流体力学的支援による剥離が、酸化されていない数層のグラフェンを高品質で製造するための効率的な方法であることを示しています。

バルクグラファイトとグラフェンのXPSスペクトル

グラフェンの濃度に対する操作パラメーターの影響

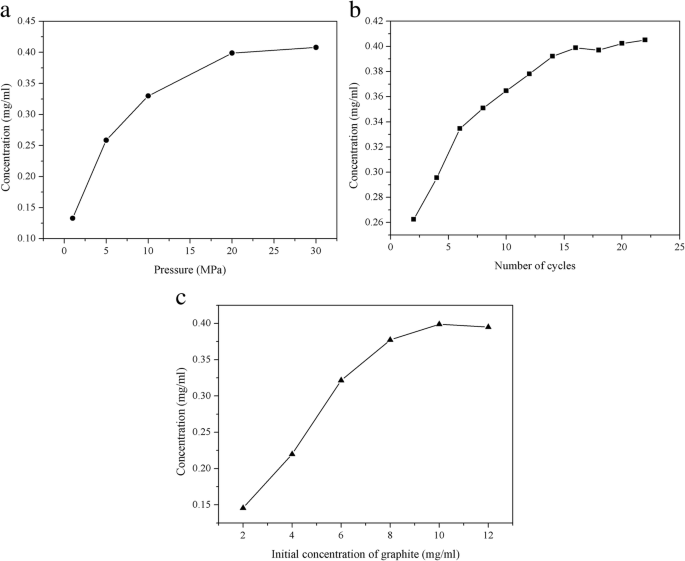

数層グラフェンの生産性を最大化するために、動作パラメータ、つまり使用圧力( P )の影響 )、サイクル数( N )、およびバルクグラファイトの初期濃度( C i )、数層のグラフェン分散液の濃度について調査しました。

図8aに示すように( N =16、 C i =10 mg / ml)、濃度は作業圧力を1から20 MPaに上げると明らかに増加し、20MPaで0.40mg / mlの高濃度に達しました。ただし、使用圧力をさらに30 MPaに上げると、濃度の有意な増加は観察されませんでした。このような結果は、以下の理由により説明される可能性があります。流体力学的支援剥離プロセスでは、使用圧力の増加はキャビティの崩壊強度の増加をもたらし、それによりキャビテーションおよび乱流に由来する応力の大きさが増加し、それによってグラファイトの層間剥離が促進される。おそらく、より高い使用圧力下での温度上昇によって引き起こされたグラフェンフレークの凝集と再スタックが原因で、濃度は20MPaを超えてもそれほど変化しませんでした[31]。

数層グラフェンの濃度に対する操作条件の影響。 a 使用圧力、 b サイクル数、および c グラファイトの初期濃度

図8bは、サイクル数のグラフェン濃度( P )への依存性を示しています。 =20 MPa、 C i =10 mg / ml)。予想通り、濃度はサイクル数の増加とともに増加しました。 16サイクルで、濃度は0.4 mg / mlの最大値に達しました。ただし、サイクル数をさらに増やしても、濃度は基本的に変化しませんでした。ニードルバルブによる搾取プロセスでは、懸濁液をバルブに複数回通過させると、グラファイトの断片化が生じる可能性があります。これは、小さいグラファイト片が大きいものよりもグラフェンに剥離しやすいため、搾取に適しています[25]。 。しかし、グラファイトフレークが小さくなるにつれて、グラファイトのサイズはキャビテーション気泡のサイズと同等になりました[39]。したがって、新しいグラフェンフレークの形成が困難になります。

バルクグラファイトの初期濃度も、グラフェン濃度に大きな影響を及ぼしました[40]。図8cに示すように( P =20 MPa、 N =16)、濃度は0.146から0.40 mg / mlに増加し、グラファイトの初期濃度は2から10 mg / mlに増加しました。液相剥離プロセスでは、粒子間衝突がグラファイトの層間剥離に有益です。グラファイトの初期濃度が高いと、粒子の衝突が強化され、それによってグラフェンの自己剥離が発生します[26]。グラファイトの初期濃度がさらに12mg / mlに増加すると、グラフェン濃度はわずかに減少しました。同様の結果がLiangらによって観察されました。 [29]およびAraoetal。 [32]は、過剰に濃縮されたグラファイト分散液は、グラフェンの濃縮を促進するのではなく、妨げることを示しています。

さまざまな流体力学手法で生成された数層グラフェンの比較

表1は、濃度、長さ、および I の概要を示しています。 D / 私 G さまざまな流体力学法によって生成された数層グラフェンの分析。ニードルバルブによって生成されたグラフェンの濃度は0.40mg / mlと高く、報告されているほとんどの値よりも高かった。ラボ規模の試験では、生産速度は0.40 g / hと計算されました。 Varrlaらによって報告された濃度。 [30]およびAraoetal。 [32]は、それぞれ最大1 mg / mlと7mg / mlに達する可能性があります。ただし、製品の長さは短かった(0.63 µm、1.41 µm)。対照的に、この研究で得られたグラフェンの平均長さは1.9μm(報告されたサイズよりも大きい)で、ラマン I D / 私 G 0.1と低い(報告された比率よりも低い)。したがって、ニードルバルブによる流体力学的支援による剥離は、高品質の数層グラフェンフレークを生成するための効率的なアプローチであると結論付けることができます。

<図>可能な剥離メカニズム

流体力学的支援による剥離の優位性は、剥離メカニズムに起因することをお勧めします。ニードルバルブの構造を考慮すると、流動流体力学効果がグラファイトの層間剥離の原因となります。まず、グラファイトを含む懸濁液がバルブの狭いギャップを通過すると、液体の全圧が蒸気圧を大幅に下回ります。その結果、バルブの出口に大きな流体力学的応力を発生させる乱流ジェットが形成され、大量のキャビテーション気泡が発生します。その後、気泡はマイクロガスの核から成長し、その後激しく崩壊します。気泡の崩壊に伴い、グラファイトを取り巻く強力なマイクロジェットと衝撃波が発生し、その結果、層間剥離が発生します[41]。第二に、速度勾配と衝突も剥離に寄与します。液体がバルブの狭いギャップから噴出するとき、層間剥離に好ましい粘性せん断力は、急激な速度と幾何学的変化による速度勾配によって引き起こされる可能性があります[32]。さらに、グラファイト粒子の衝突によって引き起こされるグラフェンの自己剥離も、剥離に有利です[26]。

結論

要約すると、単純な流体力学的支援剥離法を使用した高品質の数層グラフェンの製造を実証しました。結果は、調製されたグラフェンフレークの〜71%が5層未満であり、フレークの平均の厚さと長さが2.3 nm(〜90%<4 nm)および1.9μm(1の範囲で〜50%)であることを示しました。 –7μm)、それぞれ。 I のフレーク D / 私 G 0.1という低い比率では、欠陥や酸化はありませんでした。実験室規模の試験では、数層グラフェンの濃度は、穏やかな操作条件(使用圧力20 MPa、16サイクル)で0.40 mg / mlに達する可能性があり、対応する生産速度は0.40 g / hでした。ニードルバルブによる流体力学的支援による剥離は、高品質のグラフェンをスケーラブルに製造するための効率的な方法である可能性があります。

略語

- AFM:

-

原子間力顕微鏡

- C i :

-

バルクグラファイトの初期濃度

- FWHM:

-

半値全幅

- I D / 私 G :

-

ラマンD / G強度比

- N :

-

サイクル数

- NMP:

-

N -メチルピロリドン

- P :

-

使用圧力

- SEM:

-

走査型電子顕微鏡

- TEM:

-

透過型電子顕微鏡

- XPS:

-

X線光電子分光法

ナノマテリアル

- チタンスポンジとその製造工程

- プラスチック製造におけるフィラーマスターバッチの使用

- 効率的な光触媒水素生成のためのS、N共ドープグラフェン量子ドット/ TiO2複合材料

- 水素製造用の効率的な光触媒としてのZr-金属-有機フレームワークの探索

- アルカノールアミンの水溶液を使用した窒化ホウ素ナノシートの高効率液体剥離

- 効率的な超音波フリー剥離による単層から数層のTaS2の構造の調査に向けて

- スーパーキャパシター用途の電極としてのグラフェン/ WO3およびグラフェン/ CeOx構造の評価

- 分子線エピタキシー法を用いたGeBi膜の作製と光学的性質

- グラフェンバッテリーとは何ですか? [簡単な概要]

- キャッピングマシンを使用する利点

- 高品質の生産のための台湾CNC CMM