ナノスケールまたはマイクロスケールの電子ビームの照射によって誘発される局所表面温度の測定と評価

要約

電子ビーム(電子ビーム)は、多くのアプリケーションで検出プローブおよびクリーンなエネルギー源として適用されてきました。この作業では、ナノマイクロスケールの電子ビームの照射下での対象表面の局所温度の範囲と分布の測定と推定のためのいくつかのアプローチを調査しました。電流密度が10 5-6 の高強度電子ビームであることを示しました。 A / cm 2 局所的な表面温度が3000Kを超えると、固体のSiおよびAu材料が数秒で気化する可能性があります。ビーム強度は、10 3-4 に低くなります。 A / cm 2 、電子ビームはまもなく1000〜2000 Kの範囲の局所表面温度を導入し、金属ナノワイヤとCr、Pt、およびPd薄膜で局所溶融を引き起こし、金属Mg-B膜で相転移を引き起こす可能性があります。自立型Si 3 上の薄膜熱電対を実証しました N 4 windowは、2000 Kまでのピークの局所表面温度を検出でき、安定しており、より低い範囲の温度を高精度で検出できました。電子ビーム下の表面温度の分布、厚い基板の熱放散、および電子ビームの高い運動エネルギーから表面熱への小さな変換比について説明しました。結果は、電子ビームの新しいアプリケーションのためのいくつかの手がかりを提供するかもしれません。

はじめに

電子ビームは、表面形態のイメージング、結晶構造の分析、リソグラフィパターンの生成、薄膜の堆積など、さまざまな実用的なアプリケーションでプローブおよびクリーンなエネルギー源として適用されてきました。これらの実用的なアプリケーションでは、照射下での局所的な表面加熱効果があります。電子ビームの数は興味深い問題です。一部のアプリケーションでは、たとえば電子ビームリソグラフィーでは、この電子ビームによって誘発される表面熱が、電子ビーム書き込みプロセスでナノスケールで設計されたパターンの歪みを引き起こし、最終的なデバイスの故障を引き起こす可能性があります[1,2、 3]。他のいくつかのアプリケーションでは、局所的な表面加熱効果は、薄膜の堆積[4]、アニーリング[5,6,7]、さらにはナノ材料の彫刻[8、9]に利用されます。しかし今日まで、電子ビーム照射下での局所表面温度の正確な測定と評価は、技術的な課題として残っています[10、11、12]。

金属中の「自由電子」に高い運動エネルギーが与えられると、たとえば、加熱や高電界によって、金属のバルクから自由空間に流れ出る可能性があります。電子ビームは、溶接[13,14,15,16]、溶融[17]、エッジカットオフ[18]、表面処理[19、20]、および物理蒸着[21]で広く使用されています。今日、電子ビーム溶融を使用した金属積層造形プロセスの最近の進歩が見られました[22、23、24、25、26]。金属粉末を選択的に溶融するために電子ビームを利用することがますます注目されている。この研究で議論されている電子ビームは、タングステン線で作られた電子銃、LaB 6 から放出されるものを指します。 クリスタルチップ、またはWクリスタルチップ[27、28]。高電界下で加速した後、電子ビームは、走査型電子顕微鏡(SEM)では電子あたり平均5〜30 keV、通常の透過型電子顕微鏡(TEM)では電子あたり平均100〜300keVの純粋なエネルギー源になります。 。

SEMまたはTEMできれいな固体表面に入るように誘導されたときの真空中の自由電子ビームの再突入プロセスに関連する現象がよく研究されています。高エネルギー(5〜300 keV)の電子ビームが固体表面に到達すると、通常、多くの二次電子、後方散乱電子、オージェ電子などが生成されます。また、照射中の原子の励起を誘発し、「ノック」を引き起こす可能性があります。いくつかの表面原子を除去し、局所的な結晶構造を破壊して、障害や欠陥を引き起こす可能性のある「効果」[29、30]。さらに、これらの電子-固体相互作用は、電子ビーム照射下での被験者の局所温度の上昇を引き起こします。

一般に、局所温度の上昇は、照射下で電子ビームの運動エネルギーを対象に変換することから生じます。以前の研究では、高強度電子ビーム(HIEB)下の局所温度が非常に高くなる可能性があることが示されています。 TEMのHIEBは、ナノホールをドリルし、ナノワイヤ(NW)にナノブリッジを切断し、接合部を形成する2つのNWを溶接することができます[8]。注意深い操作手順で、電子ビームを使用して、連続した炭素薄膜から炭素の単一原子鎖のブリッジを作成することができます[9]。その場のエネルギー源として電子ビームを使用すると、超伝導MgB 2 を得ることができます。 多層[Mg-B] n からの相 「超格子」フィルム[5,6,7]。

しかし、それは物議を醸す問題のままです:電子ビームによって誘発される正確な局所温度は何ですか?技術的には、TEMまたはSEMで集束電子ビームによって誘発される局所温度を直接測定することは困難です。この問題を解決するためにいくつかの試みがなされました[31、32]。たとえば、電子ビーム照射下のレジスト膜の表面の温度プロファイルは、サブミクロンの薄膜熱電対(TFTC)を使用して測定されました。ナノメートルの空間分解能を持つ局所温度プロファイルは、走査型透過電子顕微鏡(STEM)と電子エネルギー損失分光法(EELS)で得られました[33]。ナノスケール環境での局所温度の直接測定は、電子エネルギー利得と損失の分光法を組み合わせたTEMで実行されました[34]。平行ビーム電子回折法を使用して、TEMの局所温度は、熱膨張によって引き起こされる散乱角の変化から間接的に測定されました[35]。金属アイランドのTEMと固液相転移を利用して、ナノスケールの熱画像が得られました。その解像度は、赤外線画像技術に基づく熱顕微鏡法の限界を超えています[36]。この方法を使用して、単一の多層カーボンナノチューブによる窒化ケイ素基板の遠隔ジュール加熱のメカニズムが発見されました[37]。さらに、金属-絶縁体転移に基づくマイクロ温度計は、電子ビーム加熱の定量的評価を詳細に提供することができます[38]。

しかし、これらの試みは低温範囲にのみ適用可能でした。この研究では、照射前後の材料の構造変化を分析し、開発したデバイスと測定技術を使用して局所温度を直接測定することにより[39、40]、ナノスケールの電子ビームによって誘発される加熱効果を分析しました。 TEMおよびSEMでの現場実験による6桁の温度範囲。 10 3 より高い温度の場合 K、半導体と金属ナノワイヤー、および金属薄膜のナノストライプの形態変化を伴う電子ビーム下の局所温度を推定しました。 10 3 より低い温度の場合 Kを1Kの摩擦まで下げ、自立型Si 3 上に製造されたマイクロ/ナノTFTCデバイスを使用して電子ビームの下で局所温度を測定しました。 N 4 映画。電子ビームの極大温度対入射強度の全スペクトルは、電子ビームプロセスを含む新しいアプリケーションの貴重な参考資料となる可能性があります。

実験の詳細

この作業で使用されたSiナノワイヤ(NW)は、前述のように化学蒸着(CVD)プロセスで製造されました[8]。 Cu NW、Au NW、およびAg NWは、前述のように多孔質陽極酸化アルミナ基板上に電気化学的堆積プロセスで製造されました[41]。

Pt-Cr薄膜熱電対は、以前に報告されたように、標準的なクリーンルーム手順と薄膜堆積技術を使用して製造されました[40]。この作業では、Cr薄膜をマグネトロンスパッタリングシステム(PVD75、Kurt J. Lesker、米国)を使用してArガスに蒸着しました。 Crのパターンはリフトオフプロセス後に現れ、Crマーカーに整列したPtのパターンは同じパラメーターで製造されました。 Pt層の接着層として、厚さ3nmのCrをあらかじめ堆積させた。 Pt-Cr TFTCアレイの場合、厚さがそれぞれ90nmと50nmのPtとCrの薄膜をステッププロファイラーで測定しました。各4インチウェーハ上に、4×4アレイに配置された同一の16個のダイを設計しました。各ダイのサイズは16mm×16mmで、1つのTFTCアレイデバイスで構成されていました。各TFTCアレイは24個のTFTCで構成され、接合サイズは2.0μm×2.5μmから8.0μm×8.5μmの範囲でした。 0.7〜75.6kΩの範囲のTFTCの抵抗は、さまざまなサイズのTFTC用のデジタルマルチメータ(2400、Keithley)によって取得されました。 TFTCの熱出力は、自家製のプラットフォームで15.0±0.3μV/ Kになるように調整されました。

自立型Si 3 上に作製された薄膜マイクロデバイス用 N 4 Si(100)基板上にあるウィンドウ、400 nmの厚さの窒化ケイ素層が低圧化学蒸着(LPCVD)技術によってSi(100)ウェーハの両面に堆積され、優れた機械的特性を示しました。前面のTFTCデバイスを製造した後、ウェーハの裏面に正方形のエッチングウィンドウをパターン化してエッチングし、ウェットエッチングプロセスを実行して、Siウェーハを裏面からエッチングし、自立型Si3を残しました。 N 4 SEMでの熱測定用に事前にパターン化されたTFTCアレイを備えた薄膜ウィンドウ。

集束イオンビーム(FIB)ミリング実験は、FIB / SEMデュアルビーム820システムで実施され、TFTC接合サイズが5.0×5.0μm 2 に縮小されました。 〜1.0×1.0μm 2 。 Ga + 還元過程では、ビーム電流が12 pA、加速電圧が30KVのイオンビームを使用しました。

Mg / B薄膜のその場アニーリング実験では、Mg–B多層膜の蒸着の蒸発源として、市販のマグネシウムスラグ(99.99%)とホウ素(99.5%)を利用しました。堆積チャンバー内のベース真空は約5.0×10 − 6 でした。 Pa。15nmの厚さのマグネシウム層が最初の層として機能し、Balzers UTT 400超高真空(UHV)コーター内の6H–SiC(0001)基板上に室温で電子ビーム蒸着によって堆積されました。その後、10nmのB層が最初の層に堆積されました。基板上に交互に堆積されたMg層とB層は、[B(10 nm)/ Mg(15 nm)] N の多層構造を持つ前駆体膜でした。 =4 SiC基板上。 Mg–B多層膜の総厚は100 nmで、その場で水晶発振器によって監視されました。 Mg:B =3:2(15 nm:10 nm =3:2)の厚さの比率は、Mg:B =1:2の組成を満たすことができます。上部の10nmの厚さのホウ素層は、アニーリング中のMgの損失をある程度減らすためのフィルムキャップとして機能しました。前駆体膜は、5.0×10 − 3 の真空圧でEBW-6電子ビーム溶接機でポストアニーリングされました。 Pa。アニーリング電子ビームの加速電圧は40KVで、ビーム電流は3mAでした。電子ビームの直径は1.40cmで、アニーリング時間は0.1〜1.0秒でした。

TEMでのHIEB実験は、200 kV Jeol2010F電界放出TEMで実施されました。電子ビーム電流は、ファラデーカップで約5nAと測定されました。電子ビームの直径が0.5〜1.0 nmの場合、公称電流密度は(0.6〜2.5)×10 6 A / cm 2 標本に降伏した。 TEM標本は、エタノール中のNWの懸濁液からレース状のカーボングリッド上で準備されました。 NWのパターン化と溶接に採用された手順は、参考文献の説明に従いました。 [9]。 SEM実験は、EBW-3H真空電子ビーム溶接機と電界放出SEM(FEI QUANTA 600F)で実施しました。 SEM真空チャンバー内のデバイスと真空チャンバー外の測定器の間の複雑な配線と接続は、特別に設計され、実現されました。さまざまなスポットサイズ(1〜7、au)および加速電圧(2〜30 keV)でSEMの電子ビームを照射したTFTCの弱電圧信号出力を、自家製マルチプレクサとケースレー2182Aナノボルトメータで測定しました[ 39]。

結果

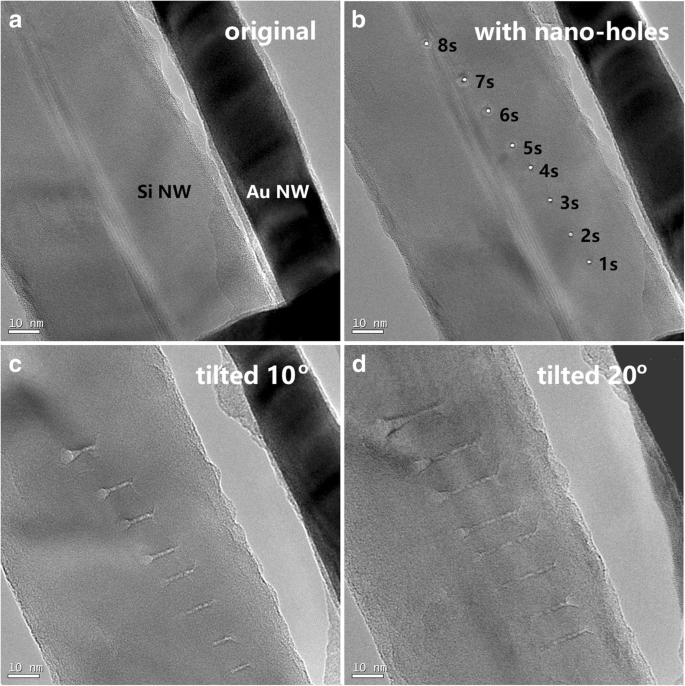

最初に、現地の気温の上限である T に投資しました。 max 、TEMのナノスケール電子ビームが対象表面に誘導する可能性があること。数十の実験的証拠は、固体NWの表層の原子がHIEBの照射下で瞬時に蒸発する可能性があることを示し[8、42]、対応する T max 値は対象材料の気化温度よりも高かった。図1は、動作電圧200 kV、電子ビーム電流5 nAでTEM(Jeol 2010F)で得られた典型的な結果を示しています。電子ビームは、0.5〜1.0 nmの小さな直径に集束され、その強度は、直径60nmのSiNWに直径1nmの穴を1秒未満で開けるのに十分な高さでした。図1aは、元のSi NWであり、傾斜操作の基準として25nmのAuNWが平行に配置されています。図1bは、それぞれ1、2、3、4、5、6、7、および8秒のナノスケール電子ビームで作成されたSiNW上の8つのナノホールを示しています。穴はすべて同じ直径です:〜1.0nm。図1c、dは、サンプルをその場でそれぞれ10.0°と20.0°傾けた後の同じSiNWの穴の側面図を示しています。直径0.5〜1.0 nmの電子ビームを1秒間照射した後、SiNW全体に穴が開けられたことがわかります。照射時間を1秒から8秒に増やすと、前面開口部と下部開口部の両方の直径が拡大しますが、貫通穴の中央領域は同様の1 nmの直径のままであるため、図1bに示す上面図では変化していないように見えます。 。

直径60nmの単結晶SiNWに8つの1nmの穴を開けたTEM形態画像。これは、200 kVTEMで電流5nAの直径0.5〜1.0 nmのHIEBを使用して、それぞれ1〜8秒で実行されます。 a 元のSiNWと直径25nmのAuNW(画像では黒く表示)。 b HIEBによって8つのナノホールが作成された後の画像。 c 、 d それぞれ10.0°と20.0°のinsitu傾斜後の同じサンプルの画像

図1に示したのは、直径1nmのHIEB下の焦点局所領域のSi原子が完全に気化したことです。同様に、このような直径1 nmのHIEBは、AuNWに穴を開けることができました[8]。論理的な結論は、局所的な温度は、材料、ここではSiまたはAuの沸点よりも高くなければならないということです。表1に示すように、沸点はSiの場合は3173 K、Auの場合は3081Kです。どちらの場合も、HIEB下の局所温度は3000 Kを超えていました。以前の研究では、ナノ材料の融点はバルクの融点よりもわずかに低い[43,44,45]が、サイズは20–であることが示されています。 100 nmの場合、この融点の低下は目立たないと予想されます。

<図>ここでは、局所的な温度が非常に高いため、実際の温度を直接測定する方法は適用できません。接触熱センサーの場合、局所温度はセンサーの融点または沸点よりも高かった。非接触発光法の場合、局所領域のサイズが光ファイバーに対して小さすぎるだけでなく、プロセス全体が速すぎて信頼性の高い光学測定ができませんでした。

3000 Kを超えると推定される高い局所温度は、議論を引き起こす可能性があります。熱加熱による気化の代わりに、図1に示す8つのナノホール内の局所的なSi原子の除去は「ノックオン効果」によって引き起こされたと主張する人もいるかもしれません。 HIEMでナノホールを掘削することが本当にノックオン効果であり、ビーム径を拡大することによってHIEMのフラックスを減らす場合、長い時間スケールで表面原子の除去を継続的に観察できます。しかし、観測されたのは、ビーム強度の既存のしきい値であり、それよりも低いため、Si NW、AuNWなどの掘削プロセスを実行できませんでした[8]。 200 kVTEMの各電子の運動エネルギーが約10 -14 であることを考慮すると Jは、Si原子あたりの結合エネルギーよりも3桁大きいため、気化とノックオン効果は、「穴あけ」プロセスで相乗効果をもたらします。したがって、公称局所温度を定義することによって 局所粒子(ここではSi原子)の平均運動エネルギーに比例するパラメーターとして、公称局所温度 8つの穴の領域でSiの沸点よりも本当に高かった。

以前は、ビーム電流密度が10 3–5 の範囲にある場合に報告されていました。 A / cm 2 、TEMの電子ビームを適用して、自立型NW、たとえばAu NW、CuNWなどに数分で局所溶融を導入することができます[8]。観察された溶融効果は、表1に示すように、これらの金属表面の局所温度が1000〜2000Kの範囲にあることを明確に示しています。

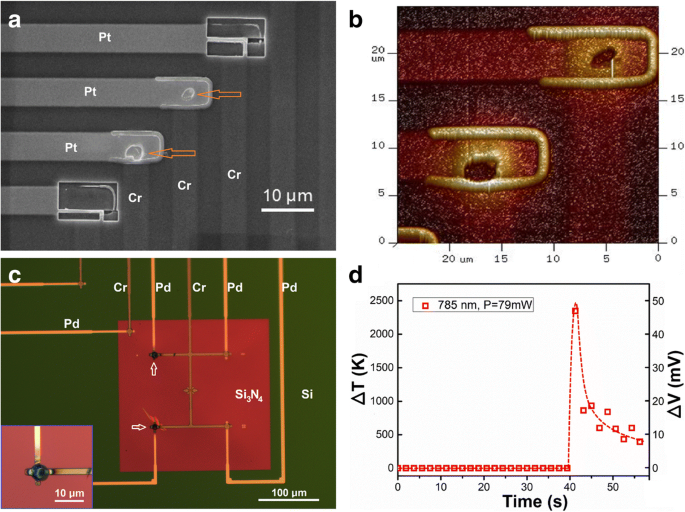

この作業では、ビーム強度が十分に高く、照射時間が数分間続く場合、図2に通常示されているように、SEM内の電子ビームがSi上にPtおよびCr薄膜の堆積に対して局所的な溶融効果を引き起こす可能性があることを観察しました。 .SEMに高強度電子ビームを照射した後の同じサンプルのSEM画像(図2a)と原子力顕微鏡(AFM)画像(図2b)から、接合領域に穴と突起が見られます。 2つのPt-CrTFTC(赤い矢印で強調表示)の。 CrとPtの溶融温度はそれぞれ2130Kと2045Kでした。私たちの実験結果は、電子ビームの照射下での表面の局所温度がこれらの金属の融解温度(〜2000 K)よりも高いことを示唆しました[46]。溶融孔から数ミクロン離れた接合端に発生した突起は、おそらくPt原子とCr原子の拡散と蓄積によって形成されたものと思われます。ただし、照射下で同じPt-CrTFTCセンサーを使用してリアルタイムの局所温度値を取得することはできませんでした。 2000 Kの局所的な温度増分を示す代わりに、100 K未満の増分を測定しました。後で説明するように、この大きな違いは、厚いSi基板の熱放散とTFTCセンサーの大きなサイズが原因でした。

>

SEMで観察された局所的な融解効果。 a 2つのPt-CrTFTCセンサーの接合領域での電子ビーム照射によって2つの穴(赤い矢印で強調表示)を示すPt-CrTFTCアレイサンプルのSEM画像。 b 同じ2つの接合部のAFM画像。2つの穴の詳細な3D情報を示しています。 c 厚さ400nmの自立型Si 3 で作られた4つのPd-CrTFTCセンサー N 4 薄膜ウィンドウ。ウィンドウの左側にある2つのTFTC(白い矢印で強調表示)は、集束された785nmレーザーで燃焼されました。 d レーザーで燃焼させたときのPd-CrTFTCの対応する出力ピーク

高温測定用のデバイスの信頼性を懸念して、接合部に集中する熱が熱放散を相殺するのに十分な高エネルギーレーザーを使用して、参照した実験を提供しました。図2cは、厚さ400nmの自立型Si 3 で製造されたPd-CrTFTCデバイスを示しています。 N 4 薄膜ウィンドウ。 Pt-CrTFTCと同じプロセスパラメータで作成されたPd-CrTFTCを使用して、Pt-Cr TFTCの代わりにチームメイトが医療用レーザーを測定しました。このタイプのデバイスの高温信頼性を確認するために、ここで重要な結果を参照しました。 [47]。 79 mW(出力)、785 nm(波長)のレーザーの焦点に2秒間照射すると、2つのPd-Cr接合部が燃焼しました(白い矢印で強調表示されています)。その間、デバイスは50mV付近に出力ピークを示しました。図2dに示すように、約20μV/ Kの室温で得られたキャリブレーション結果を使用すると、これは約2400Kの公称ピーク温度を表します。ただし、2400KはPd膜の融点である1825Kよりも高くなっています。このエラーは、高温でのPdとCrのゼーベック係数の変化に起因すると考えられます。それにもかかわらず、私たちの結果は、私たちのTFTCセンサーがSi 3 で作られたことを示しました N 4 薄膜ウィンドウは、金属ストライプの融点に近い値、つまり1800Kまでの局所温度の測定に適用できました。

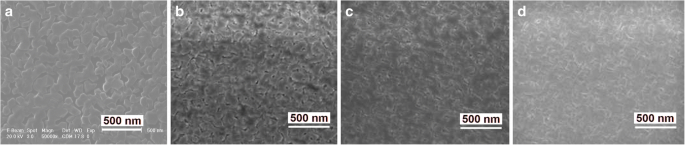

局所温度の上限 T max SEMでの変化は、[Mg-B] N のアニーリングに関する実験でも明らかになりました。 多層薄膜。結果は、高強度の電子ビームがアモルファス[Mg-B] N の相転移を誘発する可能性があることを示しました。 1秒以内の多層薄膜。その結果、アモルファス多層膜は部分的にMgB 2 になりました。 超電導相[5,6,7]。図3と表2は、いくつかの典型的な結果を示しています。 [B(10 nm)/ Mg(15 nm)] N で表される前駆体フィルム =4 、合計厚さ100nmで準備されました。アニーリング電子ビームの加速電圧は40kVで、ビーム電流はそれぞれ9.9 mA、10.7 mA、12.8mAでした。サンプルのSEM画像は、図3に示すように、異なるアニーリング電流がフィルム表面の異なる粗さをもたらす可能性があることを明らかにしました。10×10μm 2 のサンプル領域で 、二乗平均平方根(RMS)の粗さは、これらのサンプルでそれぞれ3.11 nm、3.56 nm、7.53nmと測定されました。超伝導転移温度 T c これらのサンプルのうち、それぞれ35.1 K、35.8 K、および36.3 Kであることがわかりました(表2)。これは、Mgの蒸発、B層への拡散、およびBとの反応速度にとって、アニーリング温度が重要であることを意味します。電流が大きいほど、アニーリング温度が高くなり、より十分な反応が得られる可能性があります。 MgB 2 の状態図によると 、超伝導MgB 2 を形成するための相転移に必要な最低温度 は900〜1000 Kでした。したがって、電子ビームは約900〜1000 K、またはそれ以上の局所温度を誘発していました。この結果は、図2に示した結果と一致していました。

[B(10 nm)/ Mg(15 nm)] N のSEM顕微鏡写真 =4 a のアニーリング電流でSEMでHIEBでアニーリングされたSiC基板上の多層 0 mA、 b 9.9 mA、 c 10.7 mA、および d それぞれ12.8mA

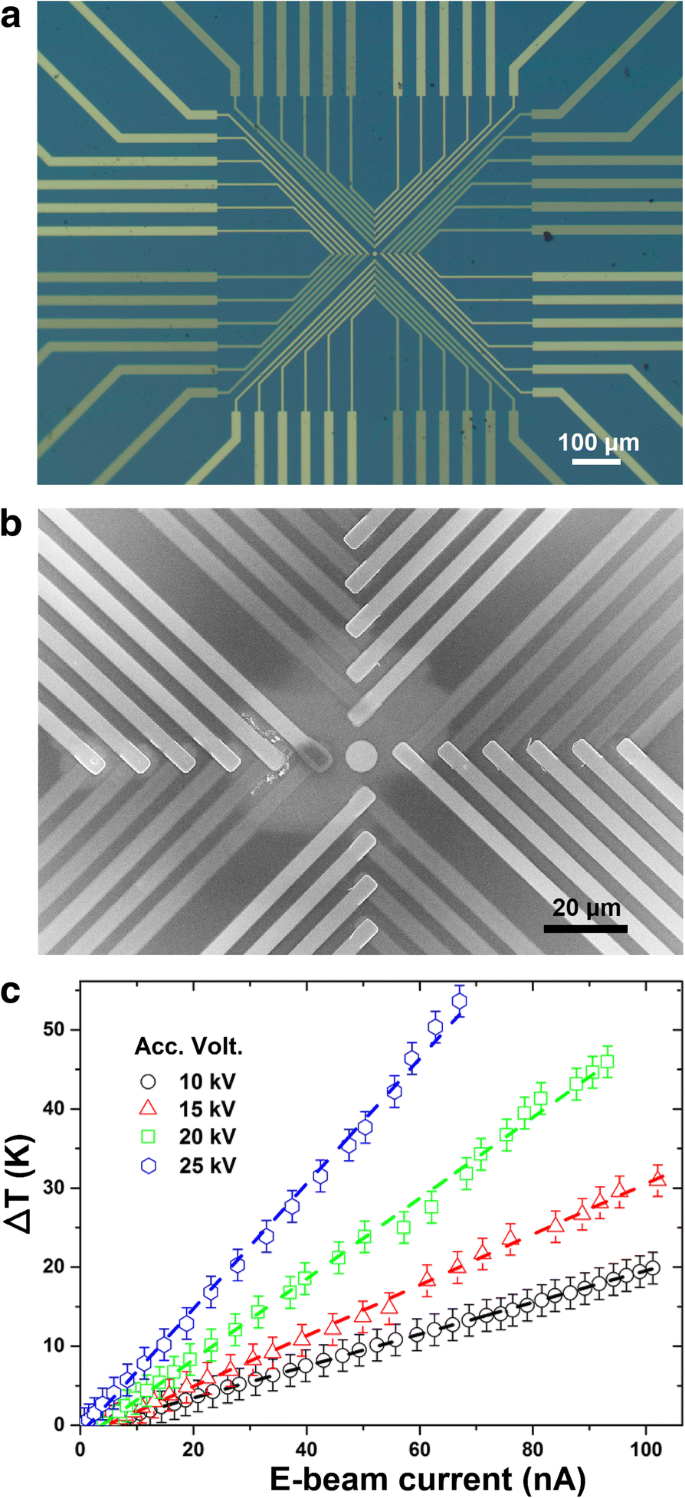

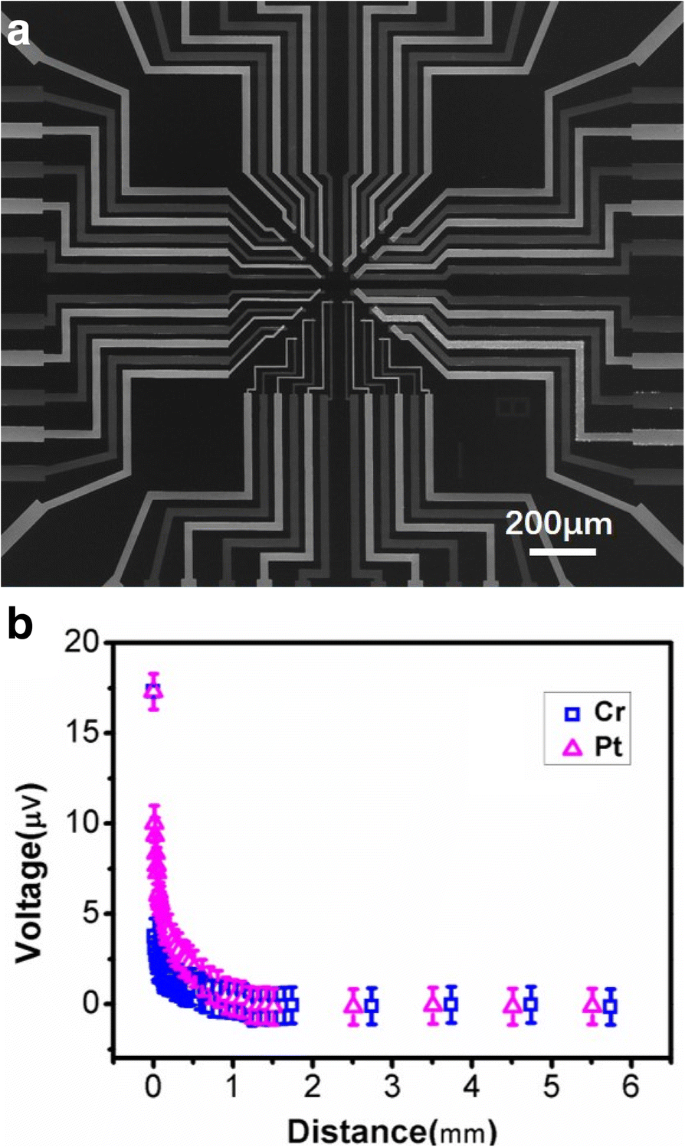

入射電子ビームの強度がさらに低下するか、または照射時間が短縮されると、電子ビームは、照射下の表面で測定可能な局所加熱効果を引き起こす。図4は、一連の一般的な測定結果を示しています。図4aは、この作業で開発された4種類のTFTCアレイサンプルのうちの1つの光学画像です。厚さ400μmのSiO 2 で作られています / Si(100)基板、このデバイスは24個の同一のPt-CrTFTCで構成されています。それぞれ5.0×5.0μm 2 の面積を持つ24のジャンクション 、4行の範囲で、画像の中央に「十字」パターンを作成します。図4bは、デバイスの中心を示すSEM画像です。明るいビームはPtストライプで、暗いビームはCrストライプです。

Si中のTFTCサンプルとテスト結果を画像化します。 a 接合サイズが5.0×5.0μm 2 のSi上のTFTCアレイの光学画像 。 b デバイスセンターのSEM画像。24個のセンサージャンクションを示しています。 c 異なる加速電圧とビーム電流での電子ビーム照射下でのTFTCによる局所温度上昇の測定結果

図4cは、いくつかの測定データをプロットしています。それらは、ビーム電流の増加に伴い、それぞれ10、15、20、および25kVのさまざまな加速電圧で電子ビーム照射下にあるさまざまなTFTCセンサーから取得されました。ビームスポット径は1μm、測定時間は30秒に固定しました。キャリブレーション実験により、Pt-CrTFTCの平均感度は15.00±0.29μV/ Kであり、相対標準偏差は1.9%であることが明らかになりました。これは、局所的な温度上昇が入射電子ビーム電流とともに直線的に増加することを示しています。これは線形表面加熱効果を示しており、局所的な対象表面(ここではTFTC接合)に変換された加熱電力は、入射電子ビームの電子束に比例していました。測定誤差の範囲内で、加熱電力も加速電圧に比例していました。ただし、以下で説明するように、測定データは、電子ビームの中心での正確な局所温度増分よりもはるかに低かった。

ディスカッション

ナノスケールのeビームの下での局所温度の集中分布

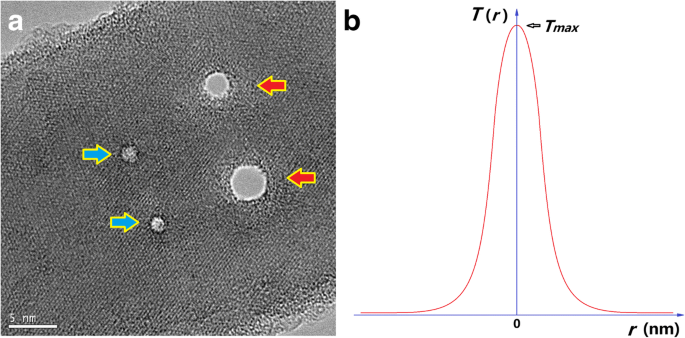

NWにナノスケールの電子ビームを照射すると、中央の領域の温度が残りの領域よりもはるかに高くなることに気づきました。図5aは、HIEBを使用してTEMにドリルで穴を開けた4つのナノホールを備えた単結晶SiNWを示しています。青い矢印で強調表示されている2つの左側の穴は、直径が1.2〜1.5 nmで、北西を貫通しない浅い穴です。赤い矢印で強調表示されている2つの右の穴は、それぞれ直径2.5nmと4.0nmの貫通穴です。穴の周りのナノリング領域がアモルファス構造を示しているのに対し、北西部の残りの部分は元の結晶構造を保持していることが明確に示されています。たとえば、2つの隣接する穴の間の中央領域は、穴の端からわずか2〜4 nm離れており、2つの方向に沿って明確な結晶周期を示しています。

ナノスケールの電子ビームの照射下での局所温度の分布。 a TEMでHIEBを使用してドリル加工された4つのナノホールを備えた単結晶SiNW。 2つの浅い穴は青い矢印で強調表示され、2つの貫通穴は赤い矢印で強調表示されます。 b 推定 T ( r )中心点までの距離に対する局所温度の関数

この現象は、ナノビーム下では、照射対象の中心が最も高温になり、この中心から離れると局所温度が急激に低下することを意味します。図5bは、次の仮定を概略的に示しています。 T ( r )関数はデルタ関数に似ています。ここで、 T は地域の気温であり、 r 電子ビームの中心点からの距離です。また、電子ビームの直径が大きくなると、 T の中央にプラトーがあると想定することもできます。 ( r )曲線。局所的な温度が飽和し、ビーム径がさらに大きくなると、プラトーが飽和領域を大きくします。

図4aに通常示されているTEMでの観察に加えて、局所的な温度分布の上記の仮定は、SEMの弱い電子ビームの下でTFTCアレイを使用して定性的にテストされました。図6aは、Siウェーハ上に作成されたPt-CrTFTCアレイの前面SEM画像です。図6bに、独自の測定結果を示します。データは、電子ビームの焦点が1μmのビームサイズになるように焦点を合わせ、電子ビームの焦点を各Pt-CrTFTCセンサーのPtまたはCrビーム上でその場で移動させた状態で取得されました。焦点からTFTC接合領域までの距離を注意深く測定した。この実験装置では、焦点の局所温度はほぼ同じであると仮定しましたが、距離が変化するにつれて測定データは著しく異なりました。その結果、接合領域から1.5 mmの距離を置いた後、焦点電子ビームによる熱の影響はほとんど無視できることがわかりました。

TFTCアレイとその測定結果。 a Si 3 の前面にあるPt-CrTFTCアレイサンプルのSEM画像 N 4 / Si(100)/ Si 3 N 4 ウェーハ。デバイスの中央にあるTFTCアレイは、24個のTFTCで構成され、接合サイズは2.0×2.5〜8.0×8.5μm 2 の範囲でした。 。 b 直径1マイクロの集束電子ビームが、Pt-Cr接合領域から一定の距離にあるTFTCの2つの金属薄膜ストライプ(PtとCr)のスポットに照射されたときの1つのTFTCセンサーからの測定出力

>センサーサイズと測定結果への影響

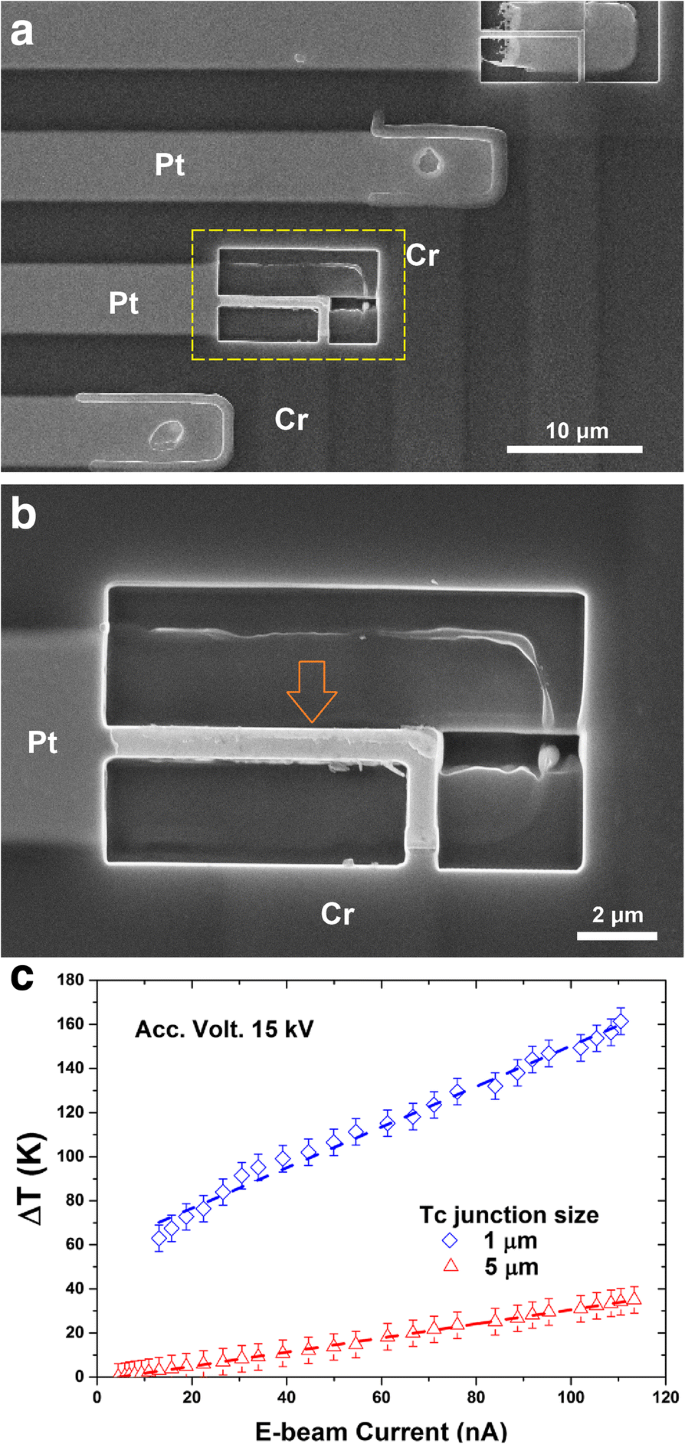

TFTCの接合サイズが測定結果に決定的な影響を与えることがわかりました。 24個のPt-CrTFTCを備えたSiでは、元の接合部のサイズは5.0×5.0μm 2 でした。 。集束イオンビーム(FIB)技術を使用して、一部の接合部を1.0×1.0μm 2 の小さな接合部サイズにしました。 、図7a、bに示すように。同じ電子ビームの照射の下で、1.0×1.0μm 2 の小さな接合サイズでTFTCから取得された出力 ジャンクションサイズが5.0×5.0μm 2 のものよりもはるかに大きかった 、図7cに示すように。たとえば、加速電圧15kVとビーム電流113.3nAのe-bemaを照射すると、接合サイズが5.0×5.0μm 2 のTFTCになります。 35.0 Kの局所温度増分を測定しました。同じ条件下で、接合サイズ1.0×1.0μm 2 のTFTCによって161.4Kの増分が測定されました。 、5倍に強化。繰り返しになりますが、ナノマイクロスケールの電子ビーム下のピーク表面温度が非常に小さな領域に局在していることを確認しました。

SEM images of a TFTC array and its measurement results. a SEM image of a Pt-Cr TFTC array on thick Si wafer with identical original junction size of 5.0 × 5.0 μm 2 。 One junction (highlighted with a dashed yellow frame) was cut with FIB to a junction area of 1.0 × 1.0 μm 2 。 b SEM image of the FIB fabricated junction area in (a )。 c Measured outputs from an original TFTC and the small junction TFTC under the same e-beam irradiation

Influence of Freestanding Si3 N 4 Window on the Measurement Results

The substrate for our TFTC sensor plays an important role on the maximum local surface temperature of a subject under irradiation of nano-microscaled e-beams. When the substrate is thick, heat dissipated through the substrate may be much more than the local heat accumulates on the subject surface. As a result, the measured local temperature could be much lower than the possible T max induced by the incident e-beam.

Generally, an incident nano-micro-scaled e-beam generates an amount of local heat, Q , at the surface of the subject under irradiation, which can be described by Q = P ·Δt ·γ , where P ·is the incident kinetic power, Δt is the time duration, and γ is the converting ratio. Ignoring the relativity effect, roughly P ·Δt ·γ =私 ・ V ·Δt ·γ 、ここで I is the beam current, and V is the accelerating voltage. Some heat is expected to dissipate though the substrate, TFTC leads, and radiation. The remaining part causes increment of the local surface temperature that is measurable by the TFTC sensors. That is, Q = Q substrate + Q lead + Q radiation + Q sensor , and Q sensor = C ·ΔT + λ 。 Here, Q substrate 、 Q lead , and Q radiation represent thermally dissipated heat through the substrate, sensor leads, and radiation effect, respectively. Q sensor corresponds to the remained heat measured by the sensor, C is the thermal capacity of the sensor junction, ΔT is the increment of local temperature as compared to the cold ends of TFTCs, and λ is the latent heat of phase transition. Our previous studies have shown that, under the irradiation of the same e-beams, the measured output from TFTC sensors made on freestanding Si3 N 4 window was 10–30 times larger than that taken from the same sensors on thick Si wafers [40]. This factor of enhancement indicated that Q substrate was much larger than Q sensor 。

We noted that the converting ratio γ , or referred as thermal efficiency value in some publications, depended very much on the average kinetic energy. The converting ratio γ of a welding electron beam with an accelerating voltage of 70 kV had been revealed in the range of 0.33–0.48, and it was found that this ration had little correlation with the weld geometry [48]. Experiments had manifested that under low energy high current pulsed electron beam (LEHCPEB) irradiation, a homogeneous layer had been formed on the surfaces of steels, which could improve the anti-corrosion properties of steels dramatically [49]. However, in our TEM experiments, the γ values were extremely lower than one unit by several orders of magnitude. The underlying physics need further investigation.

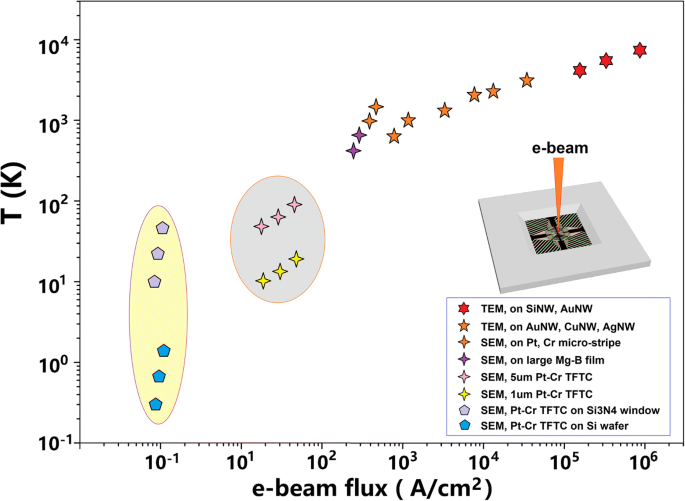

We summarize the results and discussions of this work in Fig. 8. Our experimental results taken from irradiation of high-intensity e-beams in either a TEM or a SEM were consistent with each other. A local surface T max higher than 1800–2000 K was achievable in both TEM and SEM, as revealed by local meting phenomena observed in Au NWs, Cu NWs, Pt, and Cr thin film stripes. In TEM, since the nanomaterials investigated in this work were naturally freestanding, T max higher than 3000 K was evaluated from the observed nano-drilling experiments on Si NWs and Au NWs. Local vaporization effects were induced in seconds by 1 nm diameter e-beams.

An illustration for the overall picture of the nominal local temperatures under irradiation of nano-/micro-scale e-beams. The gray oval indicates the comparison between small and large TFTCs on thick Si wafers. The yellow oval indicates the comparison between TFTCs on thick Si wafers and on freestanding Si3 N 4 thin film windows. T の場合 > 1500 K, the data points are estimated values from morphology or phase change

We showed that TFTC on a freestanding Si3 N 4 thin film window resulted in an enhanced sensitivity by a factor of 10–30 times, and we showed that a 1-μm-wide TFTC sensor had a sensitivity higher than that of a 5-μm-wide TFTC by a factor of five times. This is because thick substrate and wide leads both dissipated a large amount of local heat. For precise measurement of local surface temperature at the nano- and micro-scales, ideally one should fabricate TFTC sensors as small as possible, and make them on thermal isolation layers, such as freestanding Si3 N 4 thin film windows or Parylene layers.

結論

In summary, we investigated several approaches for the measurement and estimation of local surface temperature under irradiation of nano-micro-scale e-beams. E-beams of 10 5-6 A / cm 2 could induce local vaporization of Si and Au in seconds, showing a temperature higher than 3000 K. E-beams with intensity of 10 3-4 A / cm 2 could introduce local melting in Cr, Pt, and Pd thin film stripes; Au and Cu nanowires; and phase transition in Mg-B thin films, with a local temperature of 1000–2000 K. We demonstrated that TFTC arrays made on freestanding Si3 N 4 windows worked well in detecting peaked temperature up to 1500 K or higher. By combining analysis techniques of surface morphology, electrical measurement, and TFTC sensors, we could estimate the local temperature in a wide range. We also discussed the distribution of surface temperatures under e-beams, thermal dissipation of thick substrate, and a small converting ratio from the high kinetic energy of e-beam to the surface heat.

The results are helpful for applications of e-beams, and may offer valuable clues for developing novel sensing techniques and evaluation methods for high temperatures in the range of 1500–3000 K.

略語

- AFM:

-

原子間力顕微鏡

- EELS:

-

電子エネルギー損失分光法

- FIB:

-

集束イオンビーム

- HIEB:

-

High-intensity e-beam

- LPCVD:

-

Low-pressure chemical vapor deposition

- NW:

-

ナノワイヤー

- SEM:

-

走査型電子顕微鏡

- STEM:

-

Scanning transmission electron microscope

- TEM:

-

透過型電子顕微鏡

- TFTC:

-

Thin film thermocouple

- UHV:

-

超高真空

ナノマテリアル

- 周波数と位相の測定

- 実験室および科学プロジェクトの温度測定

- ラズベリーパイ温度および光センサー

- 金コーティングとプラズマ処理によるポリエーテルエーテルケトンの表面化学の調整

- 横方向電子集束におけるスピンスプリットピークの温度依存性

- 界面層の設計によるZnO膜の表面形態と特性の調整

- 表面の湿潤性と湿度を制御することによる絶縁基板へのエレクトロスピニング

- メタマテリアルにおける表面プラズモンポラリトンと磁気双極子共鳴の結合効果

- ナノ粒子の跳ね返りに及ぼす弾性剛性と表面接着の影響

- ヘリウム水素を順次注入したバナジウム合金の微細構造と硬化に及ぼす焼鈍の影響

- 層状グラフェンおよびh-BNフレークにおけるラマン活性面内E2gフォノンの温度依存性