表面の湿潤性と湿度を制御することによる絶縁基板へのエレクトロスピニング

要約

基板表面の湿潤性を制御することにより、柔軟な絶縁基板上にポリマーをエレクトロスピニングする簡単な方法を報告します。水分子は、基板の周りの局所的な湿度を上げることによって、親水性ポリマー基板の表面に吸着されました。吸着した水をエレクトロスピニングの接地電極として使用した。エレクトロスピニングされた繊維は、基板の親水性領域にのみ堆積され、湿潤性制御によるパターン化が可能になりました。親水性表面への近接場エレクトロスピニングにより、ポリマー繊維の直接書き込みも可能でした。

背景

エレクトロスピニングは、電界を使用して直径数百ナノメートルの連続繊維を製造するために使用される技術です。エレクトロスピニングは比較的安価であり、さまざまな用途や材料に適用されてきました[1,2,3,4]。エレクトロスピニングのセットアップは、主に3つの部分で構成されています。高電圧源、紡糸口金、およびコレクターです。コレクターは一般に、接地電極として機能し、紡糸口金に安定した電界を形成するのに役立つ金属などの導電性基板です。非導電性基板をコレクターとして使用する場合は、導電性接地電極を基板表面に配置する必要があります[4、5]。

エレクトロスピニングされたナノファイバーの多くの産業用途では、柔軟なポリマーなどの絶縁基板への堆積が必要です[6、7]。 Cho etal。 [6]は、電極上の薄くて柔軟な絶縁体層へのエレクトロスピニングされたナノファイバーの堆積を実証しました。このような状況下で堆積されたエレクトロスピニングされたナノファイバーは、下にある電極に追従または整列します。ミンら。 [8]近接場エレクトロスピニングを使用して、ポリマー基板上にパターン化された有機半導体ナノワイヤを生成しました。どちらの場合も、ポリマー基板へのエレクトロスピニングは、絶縁層が高電界を維持するのに十分な薄さ(100μm未満)である場合にのみ可能でした。 Zheng etal。 [7]は、ACパルス変調電気流体力学的方法を使用した絶縁ポリマー基板(ポリエチレンテレフタレート)へのエレクトロスピニングを報告しました。この方法は、基板の厚さに関係なくポリマー基板上にエレクトロスピニングすることができますが、比較的複雑なAC電界を印加する必要があります。前述の研究は実現可能性を示していますが、非導電性表面へのエレクトロスピニングは、産業用途で広く使用されていません。

ここでは、以前の作業の制限を克服する絶縁基板上に繊維をエレクトロスピニングするための新しい方法を提示します。エレクトロスピニングは、コレクター電極として液体電解質を使用して実証されています[9、10、11、12]。また、適度に高い湿度では、水分子が親水性の表面に吸着し、約1つの単分子層で電気を伝導し始めることに注意してください[13]。親水性の表面を備えた絶縁基板の周囲で適切な湿度が維持されると、表面に吸着された水分子が電極層として機能し、エレクトロスピニングされた繊維の堆積が可能になります。以前の研究とは異なり、この方法は、周囲の環境における基板の表面特性のみに依存するため、基板の厚さに依存しません。さらに、湿度制御のみを必要とする従来のエレクトロスピニング技術と互換性があります。

メソッド

親水性を使用したポリマー基板の調製

この実験では、元々疎水性の表面を持つ500μmのアクリル基板をコレクターとして使用しました。アクリル基板の30秒間の酸素プラズマ処理(CUTE、Femto Science、韓国)により、シラノール基(SiOH)が存在する親水性の表面が得られました[14]。この反応は、水との接触角が元のアクリルの81.3°からプラズマ処理後の36.7°に変化したことで確認されました(追加ファイル1:図S1b–d)。プラズマ処理の前にステンシルマスクを適用することにより、アクリル基板の領域を選択的に親水性にしました(追加ファイル1:図S1a)。

エレクトロスピニングの準備

エレクトロスピニングは、混合物(80/20、 v / v )テトラヒドロフラン(THF)およびジメチルホルムアミド(DMF)の。表面の疎水性の影響を比較するために、親水性と疎水性の両方の表面を備えたアクリル基板を接地電極に配置し、エレクトロスピニング中にコレクターとして使用しました(図1a)。

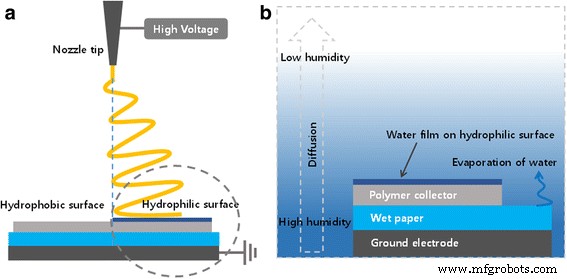

( a を示す概略図 )局所湿度制御を備えたポリマー基板上でのエレクトロスピニングプロセス、および( b )は( a の境界領域の詳細です )

ローカル湿度制御

ポリマー基板のすぐ近くの湿度を上げるために、ポリマー基板と接地電極の間に湿った紙を置きました(図1b)。水蒸気の拡散性が低いため、湿度はポリマー基板の周囲でのみ比較的高かった。エレクトロスピニングシリンジの先端周辺の湿度は約50%でしたが、ポリマー基板周辺の湿度は約70%でした(追加ファイル1:図S2)。相対湿度が50%を超えると、親水性ポリマーの表面への水分子の吸着が急速に増加することが示されています[15]。

結果と考察

液体-空気界面でCNTに作用する力

エレクトロスピニングの2つのモードを調査しました。先端から電極までの距離が8cmで、先端が固定された状態で13 kV DC電圧を印加すること(遠方場エレクトロスピニング)と、先端から電極までの距離が1 cmで、2 kVDCを印加することです。可動チップによる電圧(近接場エレクトロスピニング)。

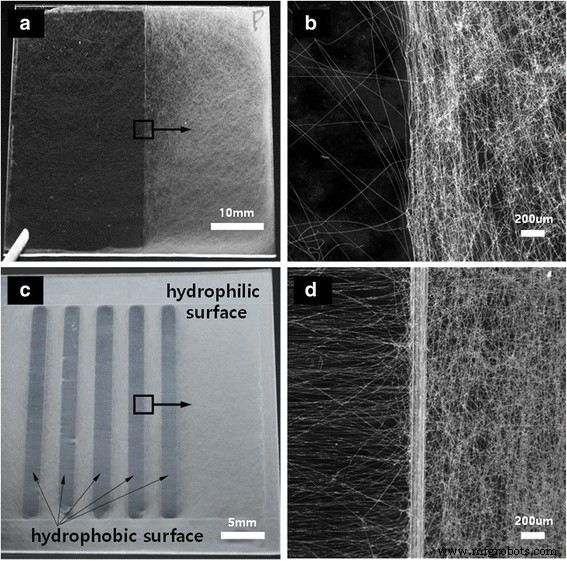

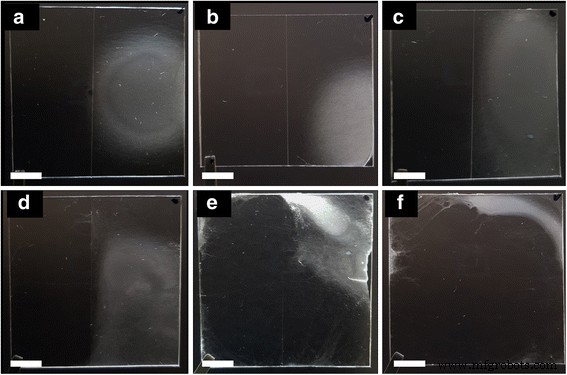

遠方場エレクトロスピニングは、最初にポリマー基板を接地電極上に配置することによって実行されました。エレクトロスピニングは、基板の疎水性領域では発生しませんでした。代わりに、ポリマー溶液は先端の端に液滴を形成し、最終的に重力のために落下します。対照的に、親水化ポリマー基板が電極上に配置された場合、導電性基板を使用する従来のエレクトロスピニングで観察されるように、エレクトロスピニングされた繊維が基板表面に堆積された。次に、エレクトロスピニングされた繊維を、疎水性表面と親水性表面の両方を有する二重基板上に堆積させた。図2は、デュアル基板上のエレクトロスピニングされたナノファイバーのデジタルカメラ写真と顕微鏡写真を示しています。ほとんどの繊維は親水性の表面に堆積しました。図2a、bでは、ポリマー表面の右半分と左半分がそれぞれ親水性と疎水性です。シリンジの先端を基板の中央に固定しました。空気中の水蒸気は親水性の表面にのみ吸着し、電極として機能していました。エレクトロスピニングのために高電圧を印加すると、チップと水との間に電界が形成された。対照的に、元のアクリル基板の疎水性表面は、チップと接地電極の間に電界の形成を防ぎました。エレクトロスピニングは、帯電した溶液が反発する静電力によってシリンジの先端から出る現象です。したがって、ジェットを出るポリマー溶液の液滴は帯電します。帯電したポリマー溶液は静電力を受け、親水性表面に向かって移動します。同じ理由で、電極の疎水性領域ではエレクトロスピニングは発生しませんでした。図2aの疎水性ドメインの端にエレクトロスピニングされた繊維は、ポリマー基板の外側に露出した電極の影響によるものと推定されます。図2c、dでは、ポリマー基板の5本の平行棒と残りは、それぞれ疎水性と親水性でした。バーの幅と間隔は2mmでした。疎水性表面に堆積されたエレクトロスピニングされた繊維は、親水性表面と疎水性表面の境界に垂直に配向されたそれらの縦軸に整列された。しかし、親水性表面のエレクトロスピニングされた繊維はランダムに無秩序でした。これは、金属電極に基づく従来のエレクトロスピニングでよく知られている結果と一致しています[16]。

異なる湿潤性を持つ表面上の遠方場エレクトロスピニングフィルムの画像。 a 、 c デジタルカメラの写真。 b 、 d a の境界領域のデジタル顕微鏡写真 および c 、それぞれ

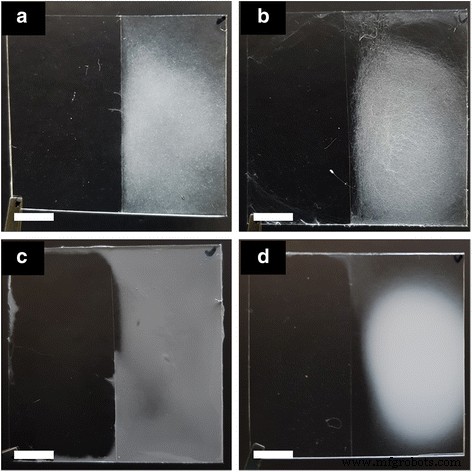

汎用性を検証するために、PCL(ポリカプロラクトン)、PS(ポリスチレン)、CA(酢酸セルロース)、PVDF(ポリフッ化ビニリデン)の4種類のポリマーに対してエレクトロスピニングを実施しました。 PCL(15 wt%、Sigma-Aldrich)を混合物(20/80、 v )に溶解しました / v )THFとDMFの混合物(80/20、 v )にPS(10 wt%、Sigma-Aldrich)を溶解しました。 / v )THFとDMF、CA(10 wt%、Sigma-Aldrich)の混合物(1/1、 v )に溶解しました。 / v )のアセトンとジメチルアセトアミド(DMAc)、およびPVDF(15 wt%、Sigma-Aldrich)をそれぞれ60°CでDMFに溶解しました。図3では、4つの異なるエレクトロスピニング繊維がPUエレクトロスピニング繊維のように親水性表面の表面に堆積しています。

親水性(右)と疎水性(左)の表面を持つポリマー基板上のエレクトロスピニングされた繊維の画像。 a PCL。 b PS。 c 酢酸セルロース。 d PVDF(スケールバー:10 mm)

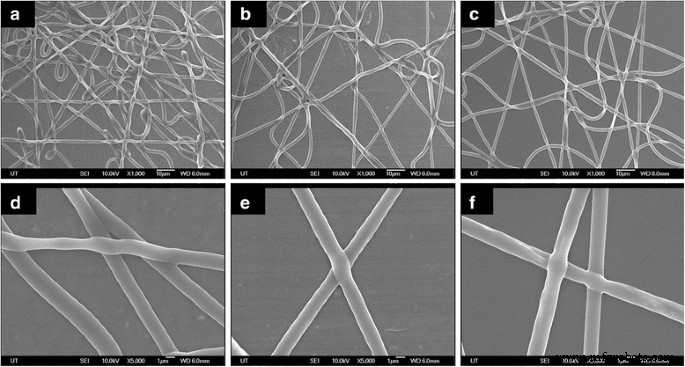

ポリマー基板上のエレクトロスピニングされた繊維の形態を、局所的に湿度制御された従来のエレクトロスピニングおよび金属電極上の繊維と比較した。図4は、局所的な湿度制御がある場合とない場合の金属電極へのPUエレクトロスピニングファイバーと、局所的な湿度制御があるポリマー基板のSEM画像を示しています。エレクトロスピニングされた繊維の形態は、3つのケースすべてで類似していた。シリンジ周辺の湿度が低く保たれているため、揮発性の強い溶剤は十分に蒸発していると考えられます。

先端から電極までの距離が8cmで、12 kVのDC電圧を印加した、さまざまな条件下でのエレクトロスピニングされたファイバーのSEM画像。 a 、 d 従来のエレクトロスピニング—局所的な湿度制御のない金属電極。 b 、 e 局所湿度制御付きの金属電極。 c 、 f 局所湿度制御を備えた親水性表面ポリマー基板

電界の強さは、エレクトロスピニングされた繊維のパターンを変えるための重要な要素の1つです。図5は、親水性(右)と疎水性(左)の表面を持つポリマー基板上にエレクトロスピニングされたファイバーのパターンを示しています。ここで、印加電圧は、チップから電極までの距離8cmで6から16kVに変更されました。電場が増加すると、曲げ不安定性が増加するにつれて、ポリマージェットのループが大きくなることが知られています[17、18]。ポリマージェットのループが成長するにつれて、エレクトロスピニングされた繊維が、ポリマー基板の外側に露出した電極上に堆積します。したがって、エレクトロスピニングされた繊維は、電極と親水性表面との間のポリマー基板の疎水性表面に堆積する。一方、ポリマージェットのループが小さい場合、エレクトロスピニングされた繊維のほとんどは、シリンジの先端の下に垂直に配置されたポリマー基板の親水性表面に堆積します。

2分間のDC電圧の印加に応じた、親水性(右)と疎水性(左)の表面を持つポリマー基板上のPUエレクトロスピニングファイバーの画像。 a 6kV。 b 8kV。 c 10kV。 d 12kV。 e 14kV。 f 16 kV(スケールバー:10 mm)

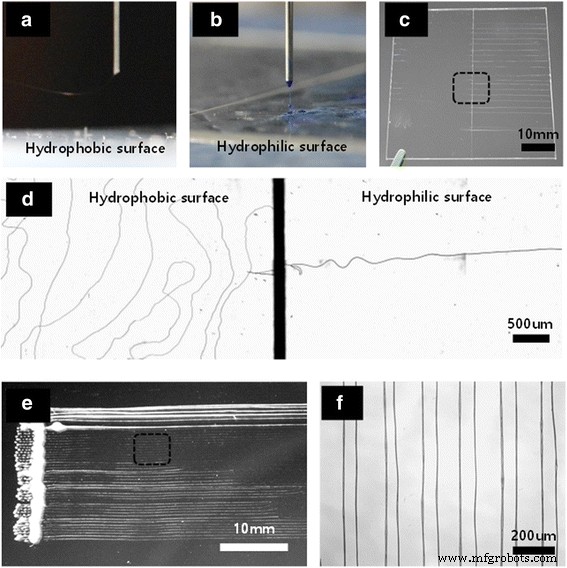

近接場エレクトロスピニングは、チップから基板までの距離1 cmで実行され、チップは100 mm / sの速度で移動しました。図6a、bは、導電性電極と親水性ポリマー基板上の直接パターン化されたポリマーナノファイバーを比較しています。電極上に疎水性領域が提示されると、ファイバーは露出した電極に向かって放出されました。逆に、繊維は親水化ポリマー基板に向かって直接放出されました。ポリマー溶液の液滴の電荷は、液滴が絶縁表面に落下した場合に逃げることができません。したがって、この最初に堆積されたポリマー層の電荷は、入ってくるエレクトロスピニングされた液滴をはじく[19]。図6c、dは、疎水性と親水性の両方の表面を持つポリマー基板にポリマー繊維が直接書き込まれた結果を示しています。画像の縦線は、親水性(左)と疎水性(右)の領域の境界です。親水性表面の繊維は、先端経路に沿って直線的に引かれ、従来の近接場エレクトロスピニングによって作製された繊維と形状が類似していた。対照的に、疎水性表面の繊維は不安定であり、ねじれたまたは湾曲した形状を示した。親水性表面の繊維は、親水性領域から移動するときに、移動する先端に起因する慣性によって配置されました。このように落下するポリマー繊維は、疎水性表面に電界がないため、非常に不安定でした。図6eは、親水性ポリマー基板にポリマーラインを直接書き込んだ結果の繊維を示しています。図6fは図6eを拡大したものであることに注意してください。これらのデータは、ポリマーパターンが、電極表面に描画されるのと同じように、親水性表面を持つ絶縁体の表面に直接描画できることを確認しています。

a 上の近接場エレクトロスピニングフィルムの画像 疎水性の表面と b 親水性の表面。疎水性表面(左)と親水性表面(右)を備えたポリマー基板に直接書き込まれたポリマー繊維の画像。 c デジタルカメラの写真と d デジタル顕微鏡写真。親水性表面に直接書き込まれたエレクトロスピニングされたポリマー繊維の画像。 e デジタルカメラの写真と f デジタル顕微鏡写真

結論

基板の厚さに関係なく、絶縁基板上にエレクトロスピニングを行う新しい方法を紹介しました。アクリル基板のプラズマ処理により、親水性の表面が生成されます。適切な高湿度環境では、水分子が吸着して、接地電極として機能する薄層を形成します。エレクトロスピニングされたナノファイバーは、この方法を使用して柔軟なポリマー基板上に堆積され、従来のエレクトロスピニングからのエレクトロスピニングされたファイバーの形態との有意差はありませんでした。また、近接場エレクトロスピニングを使用して、疎水性基板の親水性表面にポリマー繊維を直接書き込むことができることも示されました。ポリマー基板の周囲の局所湿度を上げると、絶縁体表面へのエレクトロスピニングが可能になりました。この興味深い結果は、エレクトロスピニングは低湿度で実行する必要があるという一般的な仮定とは対照的です。ポリマー基板の特定の領域は、基板の湿潤性を選択的に制御することにより、エレクトロスピニングされた繊維の堆積のために定義することができます。したがって、ファイバーパターンは、マイクロパターン化された電極を製造するために現在使用されている微小電気機械システム(MEMS)ベースの技術などの比較的複雑で高価なプロセスなしで可能です。さらに、カーボンナノチューブや導電性ポリマーなどの導電性材料を使用したエレクトロスピニングは、ウェアラブルデバイスで使用できるフレキシブル基板上に電極を製造するために適用できる可能性があると考えています。

ナノマテリアル