スプレーインジェクター支援CVDによる銅基板上の精製クッキングパーム油を用いた大面積単層グラフェンの合成

要約

自家製のスプレーインジェクター支援化学蒸着システムによる、天然の単一炭素源である精製された調理用パーム油を使用した、銅基板上の大面積単層グラフェンの合成を紹介します。スプレーノズルと基板の間の距離、および成長温度の影響が研究されています。ラマンマッピング分析から、1cmのより短い距離と約950°Cの温度は、6400μm 2 。成長した単層グラフェンの結晶化度は、30 cm -1 未満の2DバンドのFWHM値の分布率が高いため、比較的良好です。 。ただし、欠陥濃度は比較的高く、フラッシュ冷却技術を導入する必要があることを示唆しています。

はじめに

二次元ナノ材料であるグラフェンは、 sp を持っています 2 -単一原子の厚さの混成炭素原子結合[1]。優れた電子輸送、熱伝導率、機械的耐久性などのその並外れた特性は、ナノエレクトロニクス[2]、オプトエレクトロニクス[3]、スーパーキャパシタおよび電気化学エネルギー貯蔵[4]、太陽電池[4]のさまざまな潜在的用途について多大な研究を引き付けています。 5]、およびセンサー[6]。実際、ウェアラブル検出器、電子スキン、圧力センサーなどの多くのアプリケーションでは、柔軟な大面積グラフェン構造が必要です[7]。このように、グラフェンを実用化するためには、均一な厚みと欠陥のない大面積グラフェンを実現する技術が絶対に求められています。マイクロメカニカル剥離は、欠陥の少ない高結晶性グラフェンを生成できるにもかかわらず、均一な厚さの大面積グラフェンを得るには限界があるように思われるため[8、9]、化学蒸着(CVD)はそのような問題を克服する有望な手法と考えられています。制限[10、11]。原則として、CVD成長グラフェンの品質は、炭素源、温度、基板、圧力など、いくつかの主要な成長パラメータによって制御されます[12]。一般に、CVDで高品質のグラフェンを成長させるには、高温(800°C以上)が必要です。しかし、修正されたCVDプロセス、特に炭素封入CVD(CE-CVD)法は、500°C近くの低温でグラフェンをCu箔上に成長させることができると報告されました[13]。 CVD技術では、通常、グラフェンは、メタン[14]、アセチレン[15]、プロピレン[16]などの有毒で爆発性の炭化水素ガスを使用して低圧[17]または大気圧CVD [18]を介して金属基板上に成長します。 、これにより、高度な安全性と取り扱い上の注意を備えた成長システムの使用につながります。

これらの典型的な前駆体を、液体または固体の炭素源から供給される中程度の危険な炭化水素に置き換えるために、多くの良性の代替の試みがなされてきた。たとえば、Weiss etal。エタノールを利用して銅(Cu)基板上でのグラフェンの成長を調査しました[19]。崔ほか炭素源としてエタノールとメタノールの組み合わせを使用することにより、酸化された環境での成長を報告しました[20]。ベンゼン[21]やトルエン[22]などの他の同様の液体炭素源も研究されています。樟脳などの天然炭素源からのグラフェンの成長に関する動機付けられた結果も報告されています[23、24]。最近、熱CVDによる精製パーム油[25、26]を使用して、ニッケル(Ni)基板上に欠陥のない混合単層および二層グラフェンが成長することを報告しました。ここでは、蒸発した精製された調理用パーム油が、アルゴン/水素(Ar / H 2 )の一定の流れによってNi基板に供給されました。 )キャリアガス。成長は、フラッシュ冷却技術によって急速に冷却される前に、900°Cの温度で15秒間実行されました。ただし、成長したグラフェンの被覆率は約60%と比較的低くなっています。この論文では、H 2 を導入せずに、自家製のスプレーインジェクター支援CVDシステムを利用して、最大97%の被覆率で大面積の単層グラフェンを合成する代替ルートを示します。 初めての成長中に。このスプレーインジェクターは、前駆体をミクロンサイズの液滴に噴霧することを可能にします。噴霧された液滴は、従来のCVD法と比較して表面が増加するため、より優れた分解速度を可能にします。もう1つの特権は、前駆体注入流量により、蒸着中の物質移動速度を制御する液滴フラックスの制御が可能になることです[27]。

メソッド

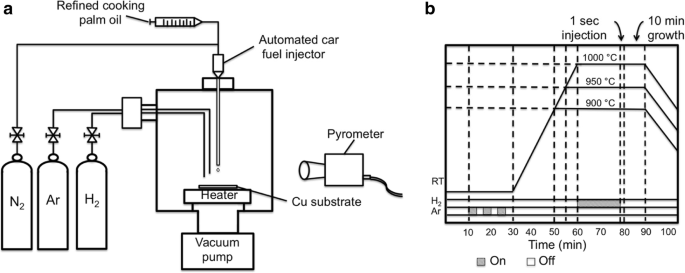

金属触媒には市販の銅箔(ニラコ、純度99.9%、厚さ30μm)を使用しています。まず、1cm×1cmにカットしたCu箔を蒸留水(DI)でリンスし、1M酢酸/ H 2 で処理します。 O(1:10)60°Cで30分。次に、このCuサンプルをイソプロピルアルコールとアセトンで超音波浴(電力の35%、UP400S、Hielscher、ドイツ)で10分間すすぎ、表面の汚染物質と自然酸化物を除去します。次に、Cuサンプルを窒素ブローを使用して乾燥させます。図1aとbは、それぞれ自家製のスプレーインジェクターを利用したCVDセットアップの概略図と成長時間チャートを示しています。 0.01 ml / sの注入能力を備えた高精度の液体注入システム(Sono-Tek、米国)によって、特定の量の液体精製調理用パーム油がチャンバーに供給されます。次に、処理されたCu基板が、図1aに示すように、基板ヒーターで促進された反応チャンバーにロードされます。 Cu基板をロードした後、反応チャンバーをロータリーポンプで6 Paまで排気してから、Arでパージします。これらの排気とArパージプロセスは、反応チャンバー内に閉じ込められた空気を最小限に抑えるために3回繰り返されます。

a 自家製スプレーインジェクター支援CVDセットアップと b の概略図 成長タイムチャート

ノズルと基板の間の距離の影響、 d 、研究されています。ここで、 d 1、3、6cmに設定されています。基板は、設定された成長温度 T に加熱されます。 つまり、反応チャンバーをAr環境に保ちながら、900、950、および1000°Cです。設定温度に達した後、水素(H 2 )40sccmのが20分間導入されます。 H 2 でのこのアニーリング処理 残りの汚染物質をさらに除去し、Cu表面の粗さを低減することを目的として実行されます。その後、H 2 の流れ を停止し、コンピューター化された燃料インジェクター(自動車燃料インジェクター)を使用して、精製された調理用パーム油を1秒間(〜0.05 ml)反応チャンバーに注入します。その後、成長(または加熱)を設定温度で10分間維持します。成長後、ヒーターをオフにし、サンプルを真空環境で室温まで冷却し、継続的に排気します。この作業では自動スプレーインジェクターを使用して炭素(C)の量または濃度を制御するため、精製された調理用パーム油を効果的に熱分解した後、C元素が加熱された基板上に均一に到達して広がることが期待されます。 。分解は次の反応で表すことができます:

$$ {\ mathrm {CH}} _3 {\ left({\ mathrm {CH}} _ 2 \ right)} _ {14} \ mathrm {COOH} \ to 16 \ mathrm {C} +16 {\ mathrm {H }} _ 2 \ uparrow + {\ mathrm {O}} _ 2 \ uparrow $$(1)成長メカニズムは、[22、23]で説明されている広く受け入れられているメカニズムに従うと想定されています。ここで、分解されたC元素は、加熱段階でCu基板に吸収され、次に脱着されてCu基板の表面に戻され、冷却段階でグラフェン層を形成する。冷却は連続排気により行われるため、基板は比較的速い速度で冷却されると推測されます。

光学顕微鏡を使用して、Cu基板上に成長したままのグラフェン膜の形態と均一性を観察します。グラフェン層の数、均一性、欠陥などの構造特性は、514 nmの励起レーザー波長でマイクロラマン分光法(WiTec Alpha 300)を使用して調べられます。ここでは、倍率100倍のレンズを使用しており、レーザースポットサイズは約400nmです。時間積分は0.5秒で、レーザー出力は1 mW未満に保たれ、グラフェンからの吸着原子の脱離を引き起こす可能性のあるサンプルの損傷や加熱を回避します。分光計には、200μm×200μmまでの領域のラマンマッピングを可能にする圧電ステージが装備されています。グラフェン膜の不均一性を調査するために、ラマンマッピングを使用して、さまざまな量の無秩序を伴う大量のスペクトルを収集します。ここで、分析されたスペクトルの数は、80×80μmのサイズで1024です。ラマン測定は、グラフェン膜を新しい平坦な基板に転写することなく行われます。したがって、グラフェンのデータ表示は元の状態にあると言えます。 Cu基板からの強いバックグラウンド信号は、手動の減算によって各スペクトルから除去されていることに注意してください。

結果と考察

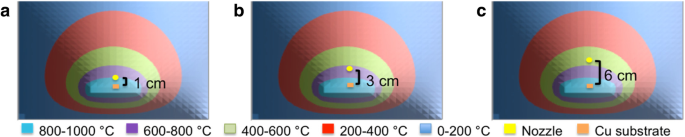

図2a–cは、反応チャンバー内のシミュレートされた熱分布(断面図)と、基板から1、3、および6cmの距離にあるノズルの位置を示しています。フーリエの法則を2次元のベクトル量に拡張すると、式(1)のように単位面積あたりの熱流束が得られます。ここで、熱伝導率は熱流束と温度勾配に直線的に関係します。 q xy x の熱流束です および y 方向(W / m 2 )、 k は熱伝導率定数(W / m K)、Tは温度(K)です。

$$ {\ overrightarrow {q}} _ {xy} =-k \ left(i \ frac {\ partial T} {\ partial x} + j \ frac {\ partial T} {\ partial y} \ right)$ $(2)

反応チャンバー内の熱分布(断面図)および a の距離での基板からのノズルの位置 1 cm、 b 2 cm、および、 c 6 cm

方程式を解くために有限差分法が使用されました。したがって、差動制御要素のために、エネルギー保存の定常状態伝導の因数分解のみが式(1)のように行われます。 3。

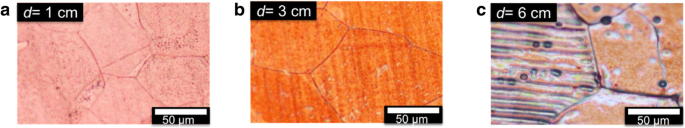

$$ \ frac {\ partial} {\ partial x} \ left(k \ frac {\ partial T} {\ partial x} \ right)+ \ frac {\ partial} {\ partial y} \ left(k \ frac {\ partial T} {\ partial y} \ right)+ \ dot {q} =0 $$(3)それぞれ、基板温度を800〜1000℃の範囲に設定した場合。この研究では、パーム油が3つの異なる温度領域、つまり800〜1000°C(1 cm)、600〜800°C(3 cm)、および400〜600°Cから注入されるように、このような場所が選択されています。 (6 cm)。図3a–cは、 d でのCu上で成長したままのグラフェンの光学画像を示しています。 =1000°Cの温度で成長したそれぞれ1、3、および6cm。ソースの完全な分解、およびCu基板へのC元素の均一な吸収には、高温の方が優れていることがよく報告されています。図3aに示すように、Cu表面の色は、加熱されていないCu基板の元の色とほぼ同じであり、グラフェン層が非常に少ないことを示しています。 d のサンプルでは、色が少し暗くなります。 =3cm。ただし、 d で成長したサンプルでは、多くの黒い斑点が観察されます。 =6 cm、空洞(穴)内のアモルファスカーボンの形成、およびCu基板の引っかき傷を示します[26]。 H 2 による金属基板の処理は注目に値します。 アニーリングは表面の粗さを減らすことができます[26]。しかし、深さが大きすぎると、Cu箔の製造中に一般的に形成されるそのような空洞や引っかき傷を取り除くことはできません。このような空洞や引っかき傷には、C元素の蓄積によりアモルファスカーボンが形成されやすいことが報告されています。これらの結果から、 d =1 cmは、アモルファスカーボン構造の優れた抑制を備えた均一な少数のグラフェン層を生成するための最適な距離です。

ノズルと基板の間の距離が a で、温度1000°Cで成長したCu基板上のグラフェンの光学画像 1 cm、 b 3 cm、 c 6cmの成長

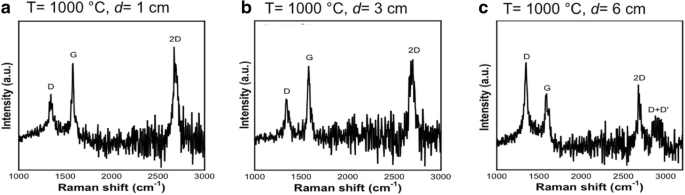

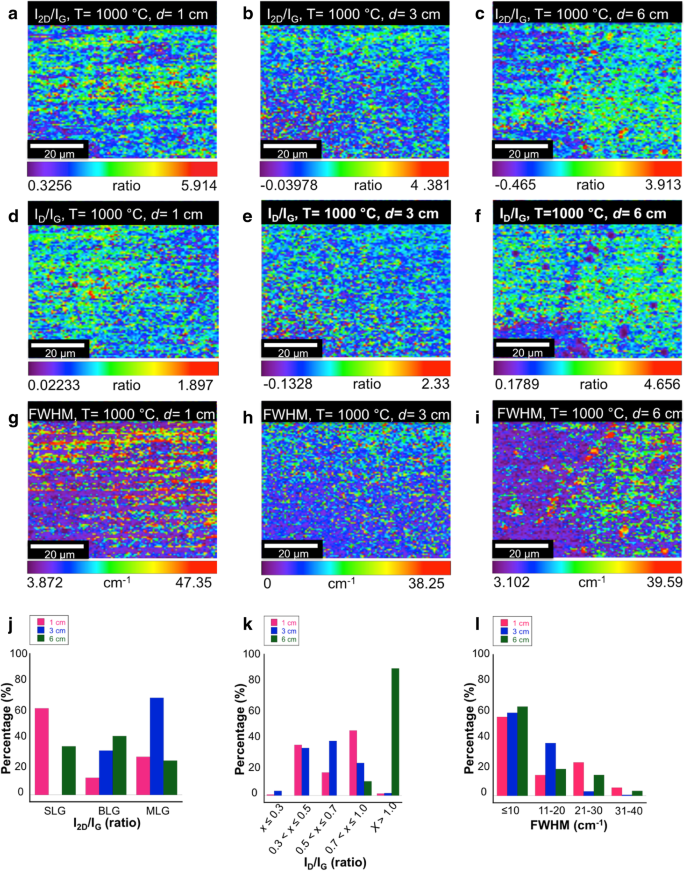

図4a–cは、 d で成長したグラフェンのラマンスペクトルを示しています。 =1、3、および6cm。 〜1350 cm -1 にある3つの強いピーク 、〜1560cm -1 、および〜2691 cm -1 それぞれG、D、および2Dバンドに対応し、すべてのサンプルで明確に観察できます。ピークはD + D ’バンドに対応しました(〜3250 cm -1 )は、 d で成長したサンプルでのみ観察されます =6 cmは、図4cに示すように、構造内にアモルファスカーボンが存在することを示します。図5a–cは、2DバンドとGバンドの強度比のラマンマッピングを示しています( I 2D / 私 G )、図5d–f DバンドとGバンドの強度比のラマンマッピング( I D / 私 G )、および図5g–iは、距離ごとの2Dバンドの半値全幅(FWHM)の値、つまり1、3、および6cmです。これらのラマンマッピングに基づいて、 I の分布パーセンテージを示すヒストグラム 2D / 私 G 、私 D / 私 G 、およびFWHMは、それぞれ図5j–lに示されています。図5jに示すように、 d で成長したサンプル =1 cmは単層グラフェンが支配的である傾向がありますが、 d で成長したサンプルは =3および6cmは、2層および多層グラフェンによって支配されています。層の厚さの決定は、次の値に基づいて行われることに注意してください:単層、 I 2D / 私 G ≥2;二分子膜、1≤ I 2D / 私 G <2;多層、 I 2D / 私 G <1 [28、29]。 d で成長したサンプル =1 cmは、 d で成長させたサンプルと比較して、欠陥濃度が少ないようです。 =6cm図5kから理解できます。すべてのサンプルの2DバンドのFWHM値は、主に10 cm -1 未満です。 図5lに示すように、成長したグラフェンの結晶化度が比較的高いことを示しています。液滴がCu表面に到達する前に効果的に分解され、Cu表面に均一に吸収されるように、ノズルと基板の間の距離を小さくする必要があると結論付けることができます。

ノズルと基板の間の距離が a で、1000°Cの温度で成長したCu基板上のグラフェンの単一ラマンスペクトル 1 cm、 b 3 cm、 c 6 cm

a のCu基板上のグラフェンのラマンマッピング画像 – c 私 2D / 私 G 、 d – f 私 D / 私 G 、および g – i 2DバンドのFWHM値、1 cm、3 cm、および6cmの場合。また、強度比 j の分布率を示すヒストグラム 私 2D / 私 G 、 k 私 D / 私 G 、および l 2DバンドのFWHM値。成長温度1000°C

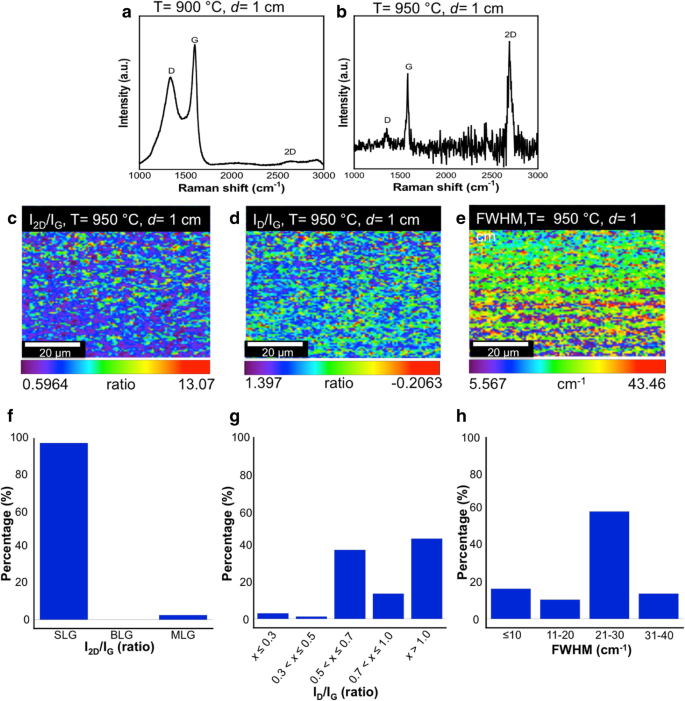

図6aとbは、それぞれ900°Cと950°Cの低温で成長したサンプルのラマンスペクトルを示しています。ここでは、ノズルと基板の間の距離は d に固定されています。 =1 cmこの距離は、最高品質のグラフェンを得るのに適した距離であることがわかっているためです。図6aに示すように、900°Cで成長した膜はアモルファスカーボン膜が支配的であり、グラフェンの成長はほとんど観察されていないと言えます。一方、950°Cで成長したサンプルは、グラフェン層の成長を確認します。図6c–eは、 I のラマンマッピングを示しています。 2D / 私 G 、私 D / 私 G 、および950°Cで成長したサンプルの2DバンドのFWHM。均一な色分布を参照することにより、成長した膜が優れた層均一性を有することを明確に示しています。これらのラマンマッピングから駆動されるヒストグラムは、 I の分布パーセンテージを示すために使用されます 2D / 私 G 、私 D / 私 G 、およびFWHMは、それぞれ図6f–hに示されています。図6fに示すように、このような温度で成長したサンプルは、最大97%の被覆率を持つ単層グラフェンが支配的であるように見えます。ただし、図6gと図5kを比較すると理解できるように、成長したサンプルは、1000°Cで成長したサンプルと比較してわずかに高い欠陥濃度を生成するようにも見えます。この欠陥は、冷却速度がかなり遅いために発生すると推測されます。これに関して、欠陥のないグラフェン層を得るための有能な解決策として、フラッシュ冷却が報告された。金属触媒としてCuを使用するCVD技術によるグラフェン成長は、その低い炭素溶解性のために表面媒介メカニズムを示すことが報告されています。大気圧CVD(APCVD)を利用して、大面積の単層グラフェンを成長させることができます。残念ながら、高炭素濃度では、気相で分解されたC元素が堆積し続け、表面がBLGとMLGで覆われるまでグラフェンスタッキングを形成します。ここで、グラフェンの形成は、成長メカニズムの分離と沈殿に従います。このような条件下では、グラフェンの堆積を抑制するためにフラッシュ冷却が必要です。さらに、均一なグラフェンは、低圧または超高真空条件のCVDシステムで成長させることができます。急速冷却により、等軸Cu粒子のサイズが小さくなり、粒界サイトが減少します。これにより、最終的には均一で均一な方法でC原子の再分布が強制されます。 [25、26]。 2DバンドのFWHM値は、主に21〜30 cm -1 の範囲です。 図6hに示すように、成長したグラフェンの結晶化度が比較的高いことを示しています。

a の温度で成長したサンプルの単一ラマンスペクトル 900°Cおよび b 950°C。 c で950°Cの温度でCu基板上に成長させたサンプルのラマンマッピング画像 私 2D / 私 G 、 d 私 D / 私 G 、および e 2DバンドのFWHM値。また、強度比 f の分布率を示すヒストグラム 私 2D / 私 G 、 g 私 D / 私 G 、および h 2DバンドのFWHM値。ノズルと基板の間の距離は1cm

結論

自家製のスプレーインジェクター支援化学蒸着システムにより、天然の単一炭素源である精製された調理用パーム油を使用して、Cu基板上に大面積の単層グラフェンを成長させました。スプレーノズルと基板の間の距離、および成長温度の影響が研究されています。 6400μm 2 の測定面積サイズの最大97%をカバーする大面積単層グラフェンの成長 最適なプロセス条件(成長温度950°C、ノズルから基板までの距離1cm)で得られました。成長した単層グラフェンの結晶化度は比較的良好で、2DバンドのFWHM値の分布率は30 cm -1 未満です。 。ただし、欠陥濃度は比較的高く、急冷処理が必要であることを示唆しています。原子構造、透過率、抵抗などの特性に関するさらなる研究により、他の成長したグラフェンと比較して、現在のグラフェンの性能がさらに正当化されます。

略語

- Ar:

-

アルゴン

- C:

-

カーボン

- Cu:

-

銅

- CVD:

-

化学蒸着

- FWHM:

-

半値全幅

- H 2 :

-

水素

ナノマテリアル

- クッキングオイル

- BNとANを使用したオイル排出間隔の最適化

- ミルスケール廃棄物からのマグネタイトナノ吸着剤を使用した水溶液からの銅(II)イオンの吸着除去:合成、特性評価、吸着および速度論的モデリング研究

- Escherichia coliに対する酸化銅ナノ粒子の生体合成、特性評価、および抗菌力の評価

- 細胞内タンパク質送達のためのシリカナノ粒子:緑色蛍光タンパク質を使用した新しい合成アプローチ

- エタノール酸化に向けたグラフェン上の階層的花様Pd-Cu合金担体のワンポット合成

- スーパーキャパシター用途の電極としてのグラフェン/ WO3およびグラフェン/ CeOx構造の評価

- Co3O4ナノワイヤの環境にやさしく簡単な合成とリチウムイオン電池でのグラフェンによるそれらの有望な応用

- グラフェン/ Ag3PO4量子ドット複合材料の簡単なワンステップソノケミカル合成と光触媒特性

- 音響浮揚を使用したPtナノ結晶およびPt /ミクロポーラスLa2O3材料の高速合成

- 薄いTi中間層を使用したアモルファス石英上でのIII族窒化物ナノワイヤベースの黄色発光ダイオードの直接成長