電圧値によって影響を受けるエレクトロスピニングジェットの数とナノファイバーの形態:数値シミュレーションと実験的検証

要約

電圧は、ナノファイバーの形態とエレクトロスピニングプロセスのジェット数に決定的な影響を及ぼしますが、深いメカニズムを説明している文献はほとんどありません。ここでは、まず、数値シミュレーションにより、紡糸電極周辺の電界分布を調べた。結果は、電界が比較的低い電圧の下で突出した液滴の先端に集中し、その後、突出した液滴が高電圧下で消えると針の先端の端に向かうことを示しています。実験結果は、数値シミュレーションの結果とよく一致しています。つまり、低電圧では1つのジェットのみが形成され(PVDF-HFPおよびPVAナノファイバーでは20 kV未満)、高電圧では複数のジェットが形成されます(PVDF-では2つのジェットが形成されます)。 HFPナノファイバー、PVAナノファイバー用の4つのジェット)。これらのより多くのジェットは、(1)各ジェットの実際に弱い電界に起因するより大きな繊維径、および(2)高電圧下での不安定な紡糸プロセス(変更可能なジェット数/サイト/高さ)による繊維径の広い分布につながります。この結果は、ナノファイバーの調製と、従来の単針エレクトロスピニングおよびその他のエレクトロスピニング法への応用に役立ちます。

はじめに

ナノファイバーは、高表面積、制御可能な繊維径と膜厚、接続された細孔構造などの多くの優れたメリットにより、集中的な研究を受け、多くの分野で適用されてきました[1]。ナノファイバーの最も簡単な調製方法の1つとして、エレクトロスピニング技術は学術研究だけでなく実際の工業化においても多くの注目を集めています[2、3]。

実際のエンジニアリングアプリケーションを考慮すると、ナノファイバーの直径と直径の分布が2つの重要なパラメーターです。一方では、適用領域の大部分は、空気濾過などのより小さな繊維径を好む。なぜなら、より小さな繊維径は、より大きな汚染物質吸着容量を有するナノファイバー膜をより大きな表面積にするだけでなく、ナノファイバー膜により高い汚染物質を与えるより小さな孔径も意味するからである。反発能力[4、5]。より細いナノファイバーを追求するために多くの方法が開発されてきました。たとえば、イオン性/無機塩を追加すると、回転する流体の導電率が向上する可能性があるため、効果的な方法になります[6、7]。王ら。シース流体の流量を増やすと、同軸紡糸プロセスで得られるナノファイバーの直径を減らすことができると報告されています[8]。 Hai etal。外側の高分子チューブによって作動油のエネルギーを保持できる取り外し可能な同心紡糸口金を開発しました。これは、はるかに細いコアシェルナノファイバーの準備に役立ちます[9]。一方、直径の分布が狭いと、ナノファイバー膜構造の細孔サイズをより適切に制御できます。これは、分離領域、特に水ろ過で重要です[10、11]。

紡糸プロセスでは、デバイスおよび前駆体溶液からの多くのパラメーターが、ナノファイバーの直径および直径分布に関与します。第一に、紡糸電極の形状は、電界分布を決定する上で重要な役割を果たし、その結果、紡糸プロセスとナノファイバーの形態に重要な影響を及ぼします[12、13]。第二に、濃度、表面張力、粘度などの前駆体の特性[14、15]。第三に、電圧、コレクター距離、さらにはコレクター形状などの回転パラメーター[16、17]。第四に、湿度や温度などの周囲条件[18]。それらの中で、電圧値はナノファイバーの直径と直径分布に非常に重要な影響を及ぼしますが、これらのパラメーターは紡糸プロセスとナノファイバーの形態に相乗的に影響します[19]。

理論的には、電界力が強化される電圧値の増加に伴い、ナノファイバーの直径は減少します[20]。したがって、電圧値を上げることは、超微細ナノファイバーを実現するための実行可能なルートになる可能性があります[21]。 Hasanzadeh etal。 [22]は、14から22 kVの印加電圧を使用して、ポリアクリロニトリルナノファイバーの直径を212から184nmに縮小しました。 Ranjbar-Mohammad etal。 [23]トラガカントガム/ポリ(ビニルアルコール)複合ナノファイバーを製造し、電圧を10から20kVに変更することで繊維径を153から98nmに減少させました。ただし、興味深いことに、従来の単針エレクトロスピニング(TNE)の場合、紡糸プロセスの高電圧値には2つの現象があります。(1)繊維径が大きい。ナノファイバーの直径は、最初は電圧値の増加とともに減少し、高電圧値では増加することはよく知られています[24]。 (2)広い繊維径分布。 TNE紡糸工程では高電圧値で広い繊維径分布が得られます[25]。つまり、TNE紡糸プロセスでは、より高い電圧値は歓迎されません。その結果、TNE紡糸プロセスでは電圧値が制限されるため、直径が小さく、直径分布が狭いナノファイバーを入手するのは困難な作業です。

したがって、関連するメカニズムの議論は、ナノファイバー調製の現象と利点を明らかにするために大いに望まれています。しかし、TNE法が高電圧値の下でより大きな直径とより広い直径分布を持つナノファイバーを調製するという現象のメカニズムを報告している文献はほとんどありません。これまでの多くの研究では、マクスウェルプログラムによる数値シミュレーション法を適用して、エレクトロスピニング装置の電界分布と強度を直感的に評価していました[26、27、28]。本研究では、そのメカニズムを特別な視点で研究し、(1)電圧供給変化を伴うTNE紡糸プロセスにおける紡糸電極周辺の電界分布の数値シミュレーション、(2)数値シミュレーション結果と電圧値の実験的検証を目指します。紡糸プロセスとナノファイバー形態について、および(3)電圧値の増加に伴う紡糸プロセスの結論と、高電圧値下での異常なナノファイバー形態のメカニズムの議論。

メソッド

資料

ポリ(フッ化ビニリデン-co-ヘキサフルオロプロピレン)(PVDF-HFP、 Mw =400,000)は、中国の上海にあるAladdin IndustrialCorporationから購入しました。ポリビニルアルコール(PVA)、 N 、 N -ジメチルホルムアミド(DMF)、およびアセトンは、Sinopharm Chemical Reagent Co.、Ltd。(蘇州、中国)から供給されました。すべての試薬は分析グレードであり、さらに処理することなく受け取ったまま使用しました。

異なる電圧値でのPVAナノファイバーの調製

PVDF-HFP(11 wt%)を、DMF /アセトンの二成分溶媒に、重量比1:1で、室温で4時間溶解しました。紡糸実験では、6、10、15、20、25、30 kVの電圧値を注射針の先端(内径0.8 mm)に印加しました。コレクターの距離は15cmです。シリンジポンプを使用して、1.0 ml / hの一定の体積流量を維持しました。紡糸工程で使用した温度と相対湿度(RH)はそれぞれ25±2°Cと55±3%で、一定に保たれていました。

異なる電圧値でのPVAナノファイバーの調製

PVA(12 wt%)を95°Cの脱イオン水に2時間溶解しました。ドデシルベンゼンスルホン酸ナトリウム(0.01%)を溶液に添加して、溶液の表面張力を低下させました。紡糸実験では、7、10、15、20、25、30 kVの電圧値を注射針の先端(内径0.8 mm)に印加しました。コレクター距離は15cmです。シリンジポンプを使用して、0.8 ml / hの一定の体積流量を維持しました。紡糸工程で使用した温度とRHはそれぞれ25±2°Cと55±3%であり、一定に保たれていました。

特性評価

エレクトロスピニングされたナノファイバー膜の形態は、走査型電子顕微鏡(Hitachi S-4800、東京、日本)を使用して、20°C、60RHで観察されました。イメージングの前に、サンプルを金の層でスパッタコーティングしました。サンプルは2×4mm 2 にカットされました 加速電圧5kV、電気10mAで撮影しました。エレクトロスピニングされた繊維の直径は、 ImageJ を使用して少なくとも100本の繊維をランダムに測定することによって計算されました。 プログラム。光学画像はカメラ(SONY、ILCE-6400L)で撮影した。撮影工程では、裏側に黒い板を置き、カメラレンズの反対側にトーチを置き、紡績工程を高品質に撮影できるようにしました。

数値シミュレーションプロセスでは、Maxwell 2D(ANSOFT Corporation)を使用して、回転電極の周囲の電界を計算しました。シミュレーションパラメータは、針の外径と内径がそれぞれ1.2mmと0.8mmです。 3つの突出した液滴の長さはそれぞれ1.3mm、0.88 mm、0mmです。コレクターの距離は15cmです。 Maxwellプログラムは、有限要素法と適応メッシュを利用して、収束解を実現します。シミュレーションプロセスでは、エネルギーエラーとデルタエネルギーで終了した計算は1%未満です。シミュレーションプロセスにおけるモデル高分子溶液の導電率は1.6μs/ cmです。

結果と考察

ジェットの進化の概略図と電圧値の変化に伴う電極周辺の電界の数値シミュレーション

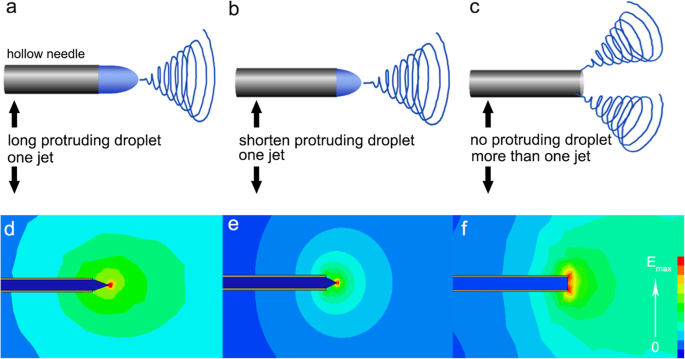

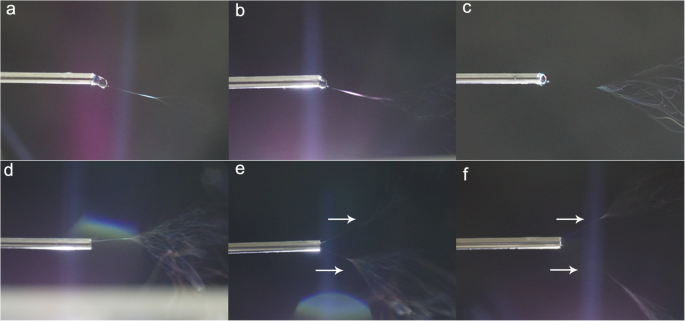

紡糸プロセスでは、Huang et al。によって報告されているように、さまざまなパラメーターが結果として生じるナノファイバー/粒子の直径に影響を与えます。 [29];流体ジェットの長さと流体ジェットの角度は、結果として生じるナノファイバー/粒子の直径を予測するのに役立ちます。 TNE紡糸プロセスでは、電圧値の増加に伴って突出液滴長が減少します(図1a–c)[30]。 3つの突出した液滴の長さ:長い突出した液滴、短い突出した液滴、および突出した液滴なしがそれぞれシミュレートされます(図1)。図1aに示すように、低電圧値では、弱い電気力により、ポリマー溶液が針先に長く突き出た液滴を形成します。この状況では、電界は突出した液滴の先端に集中します(図1d)。したがって、この状況では、突出した液滴の先端から発生するジェットは1つだけであると推測できます(図1a)。電圧値の増加に伴い、電界力が強くなるため、突出する液滴の長さが減少します(図1b)。これは、印加電圧が13から16に増加するにつれて、テイラーコーンの高さが徐々に減少するという以前の研究と一致しています。 kV [31]。また、電界は突出した液滴の先端にも集中し(図1e)、1つのポリマージェットが静止します(図1b)。ただし、電圧値が臨界値まで上昇すると、突出した液滴が消え(図1c)、最も強い電界が針先のチューブエッジに向きを変えます(図1f)。この状況では、針先のチューブエッジに沿って複数のジェットが形成されます(図1c)。

a – f 3つの突出した液滴の長さ(長い突出した液滴、短い突出した液滴、突出した液滴なし)でのジェットの進化と電界分布の概略図

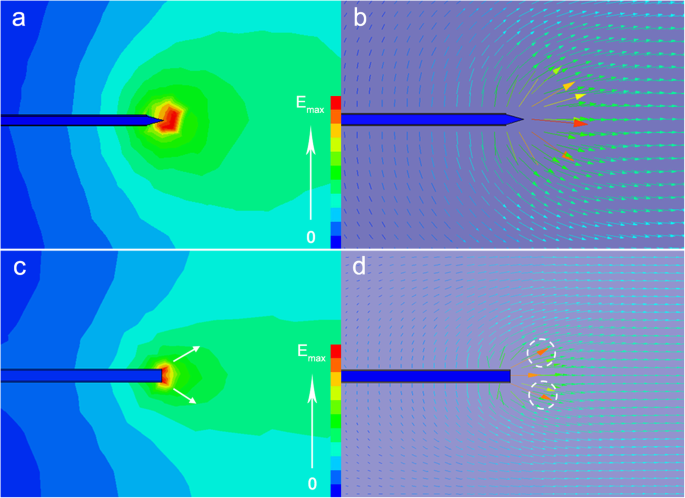

速度ベクトル図は、ポリマージェットの数とジェットの方向を効果的に示すことができます[32]。したがって、針先周辺の速度ベクトルプロットを図2b、dでシミュレートしました。ここで、矢印は速度の方向を示し、矢印の長さと色は値を示します。深紅色の最長の矢印は、ポリマージェットが生成されるサイトです。図2bに示すように、赤い色と最長の矢印は、1つのジェットのみが形成される溶液の先端の前にあります。これは、電界が突出した液滴の先端に集中する電界分布図に従っています(図2b)。 。2a)。これとは異なり、液滴の突出がない場合、針先のチューブエッジに電界が集中します(図2c)。一方、比較的長くて赤い色の矢印は、針管の端からトリガーされます(図2d)。その結果、針先のチューブエッジから複数のジェットが生成されます(図1c)。

a 電界分布と b 針先の周りの速度ベクトル図(突出した液滴が存在します); c 電界分布と d 針先周辺の速度ベクトル図(突出した液滴は存在しません)

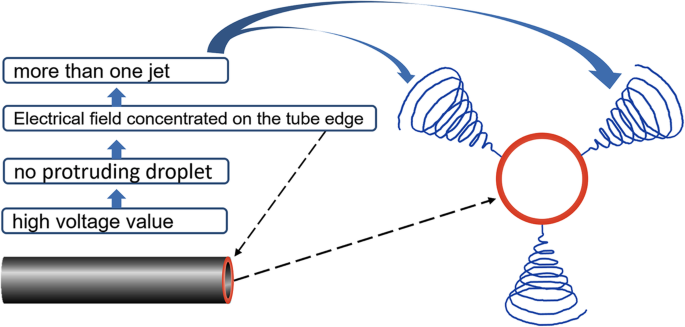

特に、高電圧値の下では、突出した液滴が消え、電界がチューブの端に集中します。その後、針先の周りに複数のジェットを形成し(図3)、紡糸プロセスとナノファイバーの形態に大きな影響を与えます。図3に示すように、ジェット数が多いほど2つの結果が得られると推測されます。(1)各ジェットの電界が弱い-電圧値が高いにもかかわらず、増加したジェットは限られた電界を共有し、その結果、実際には、各ジェットの電界が弱くなり、繊維径の大きいナノファイバーの準備に貢献します。また、(2)不安定な紡糸プロセスに寄与します。この状況では、各ジェットの異なる電界強度と変更可能なジェット数の両方で、ジェットサイトが不安定な紡糸プロセスを引き起こします。結果として、この不安定な紡糸プロセスは、ナノファイバーの直径分布が広く、ナノファイバーの形態が悪く、繊維の均一性が悪くなり、膜の多孔性や膜の細孔サイズの分布などの膜の特性に悪影響を及ぼします[33]。いくつかの実用的なアプリケーションでのパフォーマンス。

高電圧値下で液滴が突出していない場合の電界分布とジェット数の概略図

エレクトロスピニングPVDF-HFPナノファイバーによる実験的検証

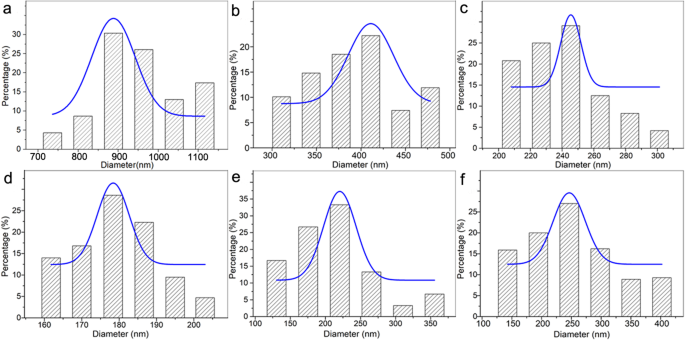

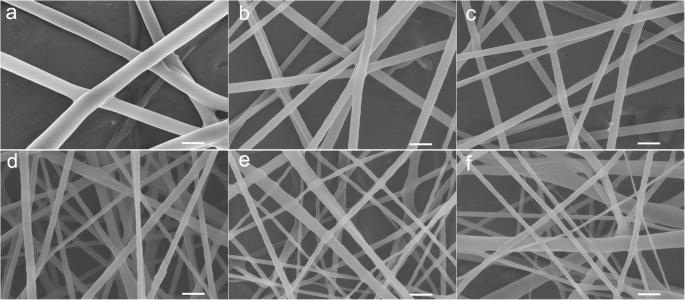

ナノファイバーの形態に対する電圧値の変化の影響を確認するために、PVDF-HFPナノファイバーを異なる電圧値で製造しました。図4に示すように、PVDF-HFPナノファイバーは、すべての電圧値で滑らかな表面を示します。一方、電圧値の増加に伴い、PVDF-HFPナノファイバーの直径は最初は減少します(6kVで1004.3±184.7nm、10kVで387.4±46.6nm、15kVで239.5±20.4nm、149.2± )(表1)(図4a–d)。これは、電圧値の増加によって引き起こされる電界力の増加に起因します。ただし、ファイバーの直径は、電圧25 kV(194.2±47.9 nm)(表1、図4e)および30 kV(247.9±59.6 nm)(表1、図4f)で徐々に増加します。さらに、ナノファイバーは最初に狭い直径分布を示しますが、電圧25 kVでは直径分布が悪く(図4e)、電圧30 kVでは直径分布が悪くなります(図4f)。

異なる電圧値でのPVDF-HFPナノファイバーの形態 a 6 kV、 b 10 kV、 c 15 kV、 d 20 kV、 e 25 kV、および f 30 kV(スケールバーは600 nm)

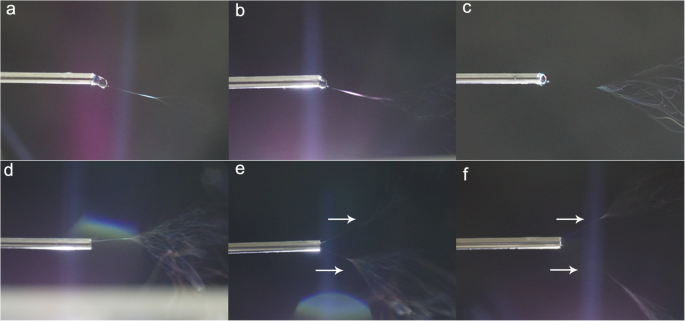

回転時のジェット数に対する電圧値の変化の影響を確認するために、異なる電圧値でのジェット発生プロセスを図5に示します。電圧値が6から20に増加すると、突出する液滴の長さが減少することがわかります。 kV(図5a–d)。さらに、20 kV未満の電圧値で開始するジェットは1つだけです。これは、液滴の先端に集中する電界が、突出した液滴が消失する前に1つのジェットを生成するという数値シミュレーションの結果と一致します。ただし、電圧値を上げると、突出した液滴が消え、針先に2つのジェットが形成されます(図5e、f)。これらの結果は、高電圧値の下で針先のチューブエッジに向かうより強い電界のために複数のジェットを形成するという数値シミュレーション結果をさらに確認します。

異なる電圧値の下での紡糸プロセスにおけるジェット発生の光学画像 a 6 kV、 b 10 kV、 c 15 kV、 d 20 kV、 e 25 kV、および f 30 kV(紡糸口金の内径は0.8 mm、紡糸口金の外径は1.2 mm)

直径分布は、特に直径分布によって影響を受ける狭い細孔分布を必要とする精密水ろ過などの分離領域において、実際のアプリケーションにとって重要な指標です。図6aに示すように、ファイバーの直径は1004.3±184.7 nmで、電圧値6 kVで直径分布は495.1〜1347.9nmです。電圧が10kVと15kVの場合、ファイバーの直径はそれぞれ387.4±46.6nmと239.5±20.4nmで、直径の分布が狭くなっています(図6b、c)。 20 kVの電圧では、ファイバーの直径は149.2±9.5 nmで、直径の分布は157.6〜207.5 nmとかなり狭くなっています(図6d)。電圧値25kVでは、ファイバーの直径は194.2±47.9 nmで、直径の分布は108.7〜377.8 nmと広くなっています(図6e)。ファイバーの直径は247.9±59.6nmに増加し、電圧値30kVで117.2から428.3nmにはるかに広い直径分布を示します(図6f)。電圧値が20kV未満の場合、直径分布が比較的狭いPVDF-HFPナノファイバーであることがわかります。 20 kVの電圧を超えると、PVDF-HFPナノファイバーは、平均ファイバー径が大きくなると均一性が低下します。これらの結果はさらに、繊維径が最初に減少し、続いて電圧値の増加とともに増加することを示しています。さらに、高電圧値で広い直径分布を示し、数値シミュレーション結果および以前の研究[34]とよく一致しています。

異なる電圧値でのPVDF-HFPナノファイバーの直径分布 a 6 kV、 b 10 kV、 c 15 kV、 d 20 kV、 e 25 kV、および f 30 kV

エレクトロスピニングされたPVAナノファイバーによる実験的検証

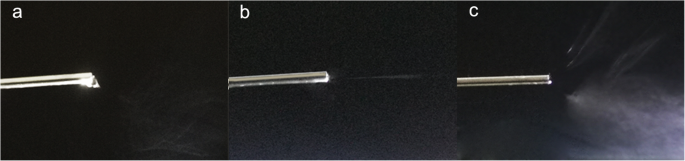

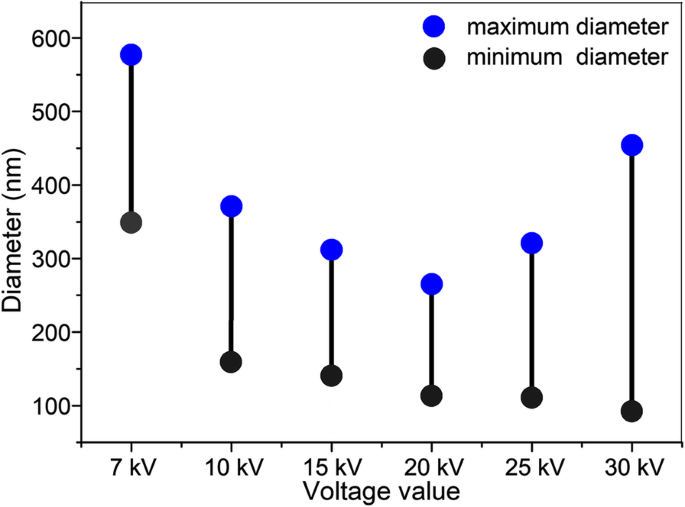

回転中のナノファイバーの形態とジェット数の変化に対する電圧供給の変化の影響をさらに確認するために、PVAナノファイバーを異なる電圧値で製造しました。図7に示すように、電圧値の増加に伴い、PVAナノファイバーの直径は最初は減少し(電圧値は20 kV未満)、電圧25 kV(186.7±43.4 nm)および30 kV(213.6± 64.9 nm)。これらの結果は、PVDF-HFPナノファイバーとよく一致しています。電圧値(15、20、および30 kV)でのジェット評価を図8に示します。電圧値15および20で、突出液滴の長さが減少し、突出液滴先端から1つのジェットのみが生成されることがわかります。 kV(図8a、b)。ただし、kVの電圧値30では、針先に複数のジェットが形成されました(図8c)。ジェットの増加は2つの結果につながります:(1)直径の変化によって確認されるより高い平均直径(表2、図9)および(2)最小と最大の間のギャップが図9に明確に示されているより悪い直径分布直径は減少傾向を示します(7kVで228nm、10kVで212nm、15kVで169nm、20kVで149nm)が、25kVで202nm、30kVで361nmに劇的に増加します。

異なる電圧値の下でのPVAナノファイバーの形態 a 7 kV、 b 10 kV、 c 15 kV、 d 20 kV、 e 25 kV、および f 30 kV(スケールバーは600 nm)

電圧値 a での紡糸工程におけるジェット数の光学画像 15 kV、 b 20 kV、および c 30 kV(紡糸口金の内径は0.8 mm、紡糸口金の外径は1.2 mm)

異なる電圧値でのPVAナノファイバーの直径分布

電圧値の増加による紡糸プロセスの結論と紡糸プロセスとナノファイバーの形態に影響を与えるジェット進化のメカニズムの議論

数値シミュレーションと実験的検証結果に基づいて、電圧値が増加する紡糸プロセスと、ナノファイバー紡糸プロセスと形態に影響を与えるジェット発生のメカニズムは、暫定的に次のように結論付けられます。

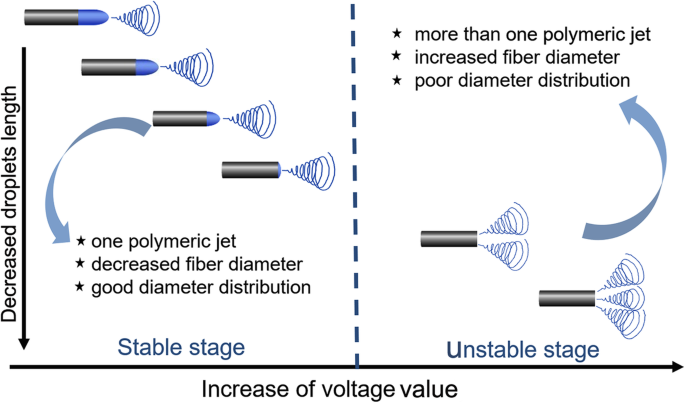

図10に示すように、突出した液滴の長さは最初に減少し、電圧値の増加とともに徐々に消えます。その間、電界は最初に突出した液滴の先端で強まり、次に針の先端のチューブの端に向けられます。これらの2つの現象により、突出した液滴が消失する前に存在する突出した液滴に1つのジェットが形成され、突出した液滴が消失した後に複数のジェットが形成されます(図10)。

電圧値の増加に伴う紡糸プロセスとジェットの進展の概略図

したがって、紡糸プロセスは、突出した液滴の消失の前後、または安定した不安定な段階の2つの段階で合理的に分離できます(図10)。突出した液滴が消失する前(安定段階)、繊維径は電圧値の増加とともに減少し、比較的良好な直径分布を示します。突出した液滴の消失(不安定な段階)の後、(1)実際にはジェット数の増加による各ジェットの電界の弱さのために繊維径が逆に増加し、(2)不安定なために繊維径分布が悪化しましたスピニングプロセス(変更可能なジェット数、ジェットシット、および各ジェットの異なる電界強度)。上記の説明を考慮すると、液滴が消失する前の臨界値は、より細い繊維径と良好な繊維径分布を持つナノファイバーを製造するための最良の電圧値です(図10)。

結論

数値シミュレーションと実験的検証の結果は、突出した液滴に1つのジェットのみが存在し、突出した液滴の消失後に複数のジェットが生成されることを示しています。電圧値の増加に伴う針先。ジェットの増加は、各ジェットの電界を弱めるだけでなく(繊維の直径を大きくする)、紡糸プロセスを不安定にします(直径の分布を広くします)。結果は、TNE紡糸プロセスにおける高電圧値でのナノファイバー形態変化のメカニズムを巧みに明らかにします。これは、TNE紡糸プロセスをよりよく知るための独自の見解を示し、特に分離とろ過の多くの分野でナノファイバーの準備と応用に役立ちます。

>データと資料の可用性

本研究のデータは、合理的な要求に基づいて、対応する著者から入手できます。

略語

- DMF:

-

N 、 N -ジメチルホルムアミド

- PVA:

-

ポリビニルアルコール

- PVDF-HFP:

-

ポリ(フッ化ビニリデン-co-ヘキサフルオロプロピレン)

- RH:

-

比較的湿度

- TNE:

-

従来の単針エレクトロスピニング

ナノマテリアル