グラフェンの残留粒子を削減するための改良されたロジン移動プロセス

要約

この作業では、改良されたロジン移動プロセスが開始されます。転写されたグラフェンの表面の残留粒子を減らすために、ロジン転写プロセスに基づいてアニソールコーティングが導入されています。ロジン/グラフェンおよびアニソール/ロジン/グラフェンのサンプルは、ベーキングせずに、100°C、150°C、200°Cなどのさまざまな温度でベーキングして処理されます。原子間力顕微鏡(AFM)とラマン分光法を使用して、転写されたグラフェンの表面特性を特徴付けます。ベーキングせずに保護ロジン層およびアニソール/ロジン層を除去することは、従来のPMMA転写プロセスと比較してより効果的かつ有益であることが見出されている。さらに、改善されたロジン移動プロセスにアニソールを導入することにより、表面粗さおよび残留粒子の減少に関してより良い結果が達成される。均一で低いシート抵抗( R sh )は、この改善されたプロセスを使用して、転送されたグラフェン全体でも観察されます。

背景

グラフェンの孤立した2次元(2D)の性質は、その並外れた特性のために大きな関心を集めています。ただし、これらの優れた特性は、孤立した単層グラフェンに起因します。このような独自の特性には、他の半導体材料と比較して約130 GPa [1]の機械的破壊強度[2,3,4]や、2.5×10 5 を超える電子移動度などの異常な電気的特性が含まれます。 cm 2 V -1 s -1 室温で[5] 。 前述のまれな特性に基づいて、グラフェンはSiの最も有望な代替品の1つになりました。これらすべての機能により、グラフェンは従来の半導体材料の限界を超えて新世代の技術に踏み込むことができます[6、7、8]。

上記の特性は、主に固有のグラフェンに関連しています。実際には、これらの複雑な特性を実現するには、グラフェンの大面積成長が必要です。グラフェンの成長にとって、化学蒸着(CVD)法は、大面積の単層グラフェンを製造するための効率的で安価なプロセスです[9]。ただし、グラフェンを成長させるには、CVD法を使用したCuなどの金属基板が必要です。グラフェンの優れた特性を最大限に活用するには、成長したままのグラフェンをさまざまな基板に転写する必要があります。 CVD成長グラフェンは、高性能電子デバイスや透明電極への応用に適しているため[10、11]、ポリジメチルシロキサン(PDMS)などの絶縁材料に転写するためのさまざまな方法が開発されています[12 ]、ポリメチルメタクリレート(PMMA)[13,14,15,16]、およびポリカーボネート(PC)[17]。その後、有機溶媒に溶解してこれらのポリマーを除去します。それにもかかわらず、そのような方法に集中的な注意が払われているにもかかわらず、ポリマーとグラフェンの間の強い相互作用、および溶媒へのポリマーの低い溶解度は、残念ながら、ポリマー残留物を完全に除去することをかなり困難にします。残りのポリマー残留物と、転写されたままのグラフェンの損傷は、必然的にグラフェンベースのデバイスの性能を大幅に低下させます。したがって、転写されたままのグラフェンの結果として生じる表面粗さと損傷は、グラフェンの光学的、電気的、および機械的特性を改善する上で大きな課題を課します[18、19]。これらの特性を最大限に活用するには、障害が少なく、ポリマーを含まないという要件を満たすことができるスケーラブルな転送方法が強く望まれます。

これらの要件を満たすために、最初の必要性は、グラフェンの表面の障害の理由を研究することです。障害は主に、溶媒中の保護ポリマー層の除去に起因します。このポリマー保護層の目的は、グラフェンを折り畳み、裂け目、および亀裂から保護することです。優れた保護層は、吸着エネルギーが低い必要があります( E ad 。 )、良好な支持強度、および溶媒への良好な溶解性、および最後は、グラフェン転写後のこの保護層の容易な除去を保証します。最近、ロジン(C 19 H 29 小さな天然有機分子であるCOOH)は、 E の低い優れた保護層を提供することが報告されています。 ad (1.04 eV)一般的に使用されているPMMA( E )と比較 ad > 1.45 eV)、優れた支持強度、そしてさらに重要なことに、小分子としての固有の特性により、溶媒中での除去が容易です[20]。したがって、ロジンは、CVDで成長させたグラフェンのクリーンで損傷のない移動を大幅に支援するという私たちの関心を促進します。

ここでは、有機溶媒によく溶け、グラフェンとの相互作用が弱く、十分な機械的支持強度を提供する、CVD成長グラフェンのロジン移動について説明します。ロジンのガラス転移温度は70℃です。私たちの研究ではロジン転写プロセスを使用してもかなりのポリマー残留物がまだ存在するため、ポリマー残留物を大幅に減らすためにアニソールの再コーティングを導入する改良されたロジン移動プロセスが提案されています。さらに、グラフェン上の保護ポリマー層、つまりロジンとアニソール/ロジンを溶解するためにアセトンに浸す前に、サンプルを100°C、150°C、および200°Cで30分間ベークして、ベーキングが効果があるかどうかを調べます。ポリマー残留物の除去と、転写されたままのグラフェンの表面粗さの改善に関する研究。結果は、一般的なPMMA転送プロセスと比較されました。

仮説の提示

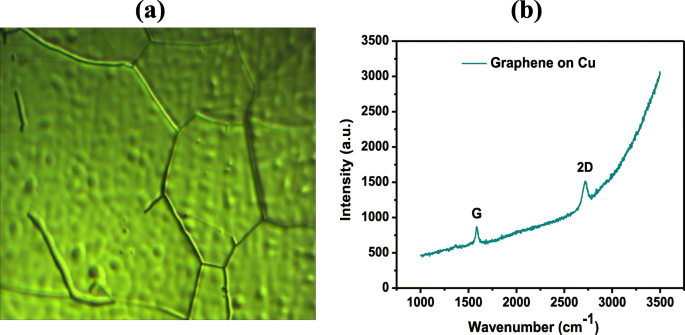

ここで使用したグラフェンサンプルは、厚さ25μmの銅(Cu)箔(5×5 cm 2 )で成長させました。 )石英管炉での低圧化学蒸着(LPCVD)による[21、22]。最初に、銅箔を水素雰囲気中で1010°C、300パスカルの圧力で1時間焼きなました。次に、前駆体の分解(CH 4 :H 2 =0.5:300 sccm)を同じ温度/圧力で50分間炉に流し、グラフェンの薄い結晶膜を成長させました。合成後、グラフェンサンプルを室温まで冷却しました(メタンの流れを600°Cで停止しました)。ただし、炭素は数原子パーセントまで金属に溶解します。非炭化物形成金属、例えば、Cu、Ni、およびPtの使用が好ましい[23]。一般的に使用される金属はNiとCuで、どちらも触媒として機能します。 NiはCuよりも安価ですが、銅箔上でのメタンの熱触媒分解は自己制限的なプロセスであることがわかります。この場合、基板表面の95%がグラフェンで覆われていることが報告されています[21]。したがって、CuはCVD成長単層グラフェンの基板材料として人気があります。図1は、CVD成長グラフェンの光学顕微鏡画像とラマンスペクトルを示しています。

a Cu上にCVD成長したグラフェンの光学顕微鏡写真。 b Cu上でCVD成長したグラフェンのラマン分光法

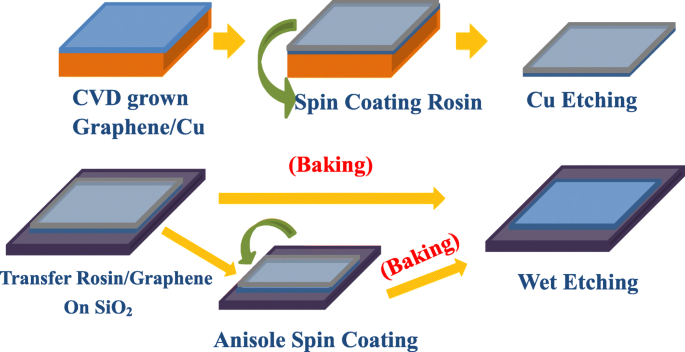

図2は、ロジン移動プロセスと改良されたロジン移動プロセスの概略図をそれぞれ示しています。ロジンは、転送プロセス中の損傷から保護するためのシールドとして、CVD成長グラフェン上にスピンコーティングされました。 50wt。ロジンの%溶液(C 19 H 29 粘度が高く、皮膜形成性に優れているため、乳酸エチルに溶解したCOOH)を使用した。濃度が50wt未満のロジンを使用していることに注意してください。 %は通常、粘性が低く、窒息し、膜形成能力が低く、グラフェンを十分にサポートできません。次に、ロジン/グラフェン/ Cuサンプルをクレンジング溶液(HCl:H 2 )に入れました。 O 2 :H 2 O =1:1:1)50秒間、スピンコーティング中にCuの裏側に付着したほこりや残留物を取り除きます。次に、大理石の溶液HCl(50 ml):H 2 に浸すことにより、アクセス可能なグラフェン-銅面をエッチングしました。 O(50 ml):CuSO 4 ・5H 2 O(10 g)を1.5時間、溶液に懸濁したロジン/グラフェンのしなやかな膜を残します。懸濁した膜を脱イオン水に5回移して、残留エッチング液をすすいだ。浮遊する柔軟で壊れやすい膜は、SiO 2 に転写されました。 注意と精度で基板。ポリマー残留物をさらに減らし、転写されたグラフェンの品質を改善するために、修正されたロジン転写プロセスが提案されました。ここで、ロジン/グラフェン/ SiO 2 サンプルは、500rpmで10秒間、1200rpmで30秒間アニソールでスピンコーティングされました。すべてのサンプルは未焼き(室温、RT)に分類され、100°C、150°C、および200°Cで30分間焼き付けられました。支持ロジン層はアセトン浴によって除去され、一方、アニソールは、改良されたロジン対応の移動プロセスで使用され、その後、アセトン浴によっても除去された。転写されたすべてのグラフェンは、空気中の532 nmの励起波長でラマン分光法を使用して×100の対物レンズを使用して特性評価され、改良されたロジン対応の転写プロセスを使用して、転写されたままのグラフェン層の品質を決定しました。 AFMの特性評価は、標準温度および大気条件でBruker DimensionIconモデルを使用してタッピングモードで行われます。 2×2cm 2 のランダムな点でシート抵抗を測定するために、4点測定(ケルビン法)が実行されます。 サンプルの面積。

転送プロセスの概略図

仮説のテスト

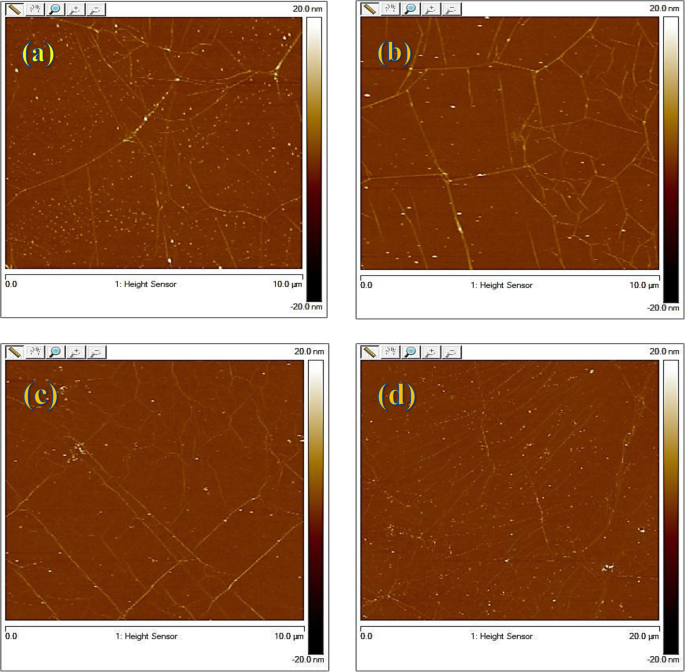

図3は、ここで説明する、室温(RT)でのベーキングなし、およびさまざまな温度、つまり、それぞれ100°C、150°C、および200°Cで30分間のベーキングを使用したロジン転写プロセスを使用したグラフェンのAFM画像を示しています。 。転写されたままのグラフェンの表面形態は、密接な接触(タッピング)モードおよび標準的な大気条件でAFMを使用して調査されました。見られるように、すべてのグラフェンサンプルの表面に目に見えるしわがあり、Cu上でCVD成長したグラフェンが利用されている限り回避することはできません。しわは別として、いくつかのロジン残留物は表面に残る傾向があり、AFMスペクトログラフ画像では白い点として表示されます。精査すると、RTケースは、他のベーキングとは対照的に、最も多くの粒子を示します。これは、ベーキングがロジン移動プロセスで残留粒子を減らすのに役立つことを明確に示しています。二乗平均平方根(RMS)と粗さ( R q )転写されたままのグラフェンの値は、10μm×10μmの表面積をスキャンすることによっても収集されます。 R との比較 q 100、150、および200°Cで焼き付けられたグラフェンの0.889 nm、0.97 nm、および0.992 nmの値は、最低の R q ベーキングなしのグラフェンでは、0.668nmの値が発生します。ただし、これは、ベーキングが低い R を達成するのに有益ではないことを示しています。 q グラフェンの実用的なデバイスアプリケーションにも望まれる値。この R q 値は、転写されたグラフェンの表面形態の定量化として特に使用できます。しなやかなグラフェン膜とSiO 2 の間に閉じ込められた水分子 DI水からのピックアップ中にグラフェンが破裂し、グラフェン内に亀裂が発生します。その結果、 R q 値はベーキング温度の上昇とともに増加します。したがって、ベーキングが残留粒子の低減に優れている場合でも、グラフェンを高温でベーキングすることはお勧めしません。

a のAFMスペクトル 室温(RMS =0.668 nm)および b でのロジン/グラフェンコーティング転写 – d 100°C(RMS =0.889 nm)、150°C(RMS =0.97 nm)、200°C(RMS =0.992 nm)でそれぞれ焼き付けたロジン/グラフェンサンプル

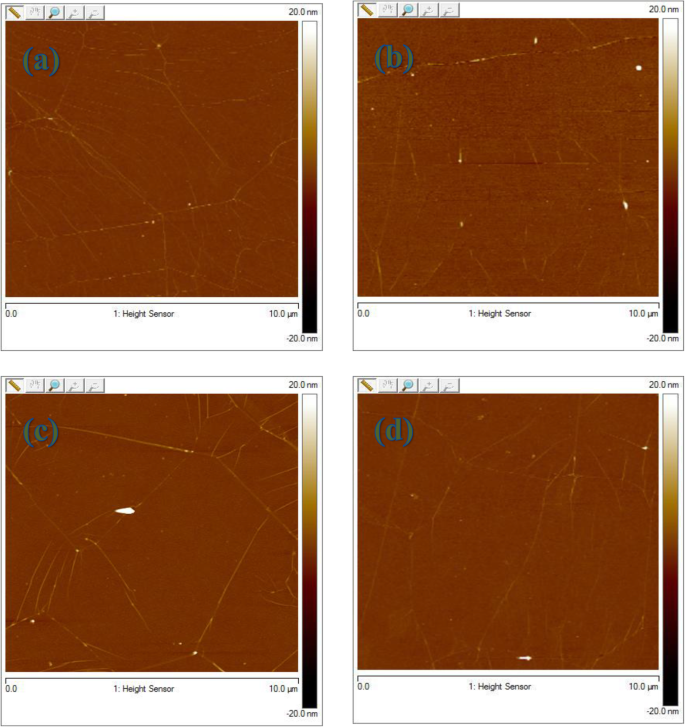

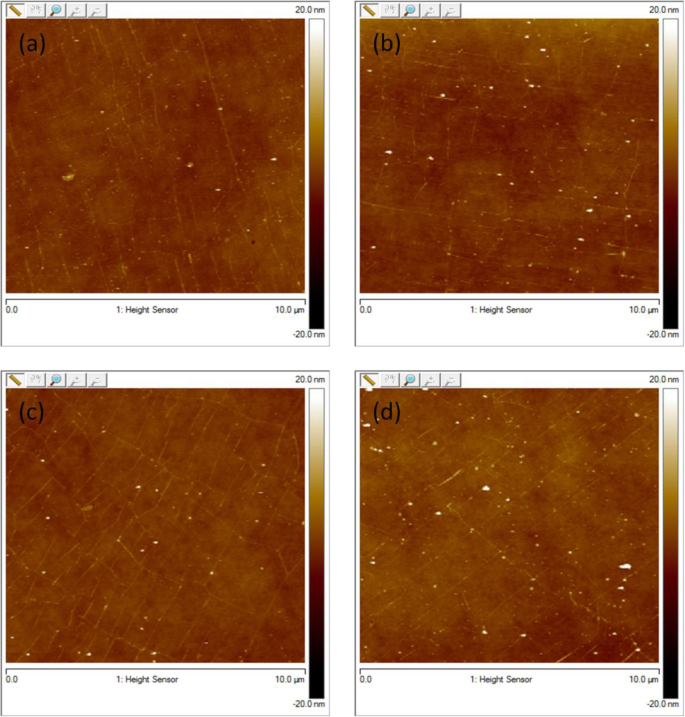

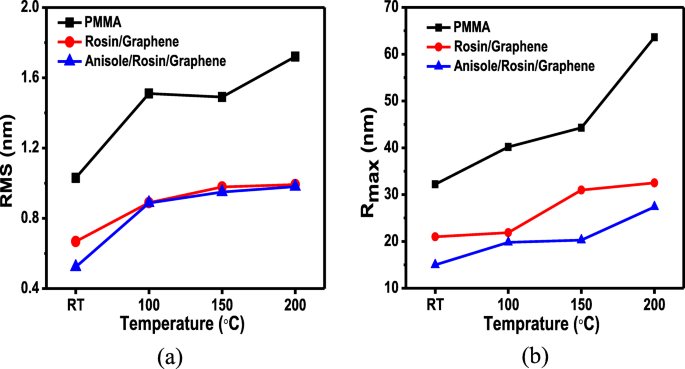

図4は、アニソールの存在下でベーキングなし(RT)で、さまざまな温度、つまりそれぞれ100°C、150°C、200°Cで30分間ベーキングした場合の、改良されたロジン転写プロセスを使用したグラフェンのAFM画像を示しています。 。見られるように、すべての転写グラフェンでもしわが観察されますが、図3のロジン対応転写プロセスおよび図5のPMMA対応転写プロセスのみと比較して、視認性は弱くなります。予想どおり、残留粒子はすべてで大幅に減少します。図3の観察結果とは対照的に、グラフェン。改良されたロジン移動プロセスでは、アニソールの導入による残留粒子のこの顕著な減少は、アセトンと連携した強力な溶媒としてのアニソールの能力に起因します。アニソール/ロジンは、アセトン中の裸のロジンよりも容易に溶解し、改善されたロジン移動プロセスでよりクリーンなグラフェンをもたらします。さらに、 R q ベーキングなしおよび100、150、および200°Cでのベーキングありのグラフェンの値は、それぞれ0.523 nm、0.887 nm、0.95 nm、および0.98nmです。アニソールの導入による移動したままのグラフェンへの緩和は、より低い R を達成するのに役立つ可能性があります q R の最低値は、ロジントランスファープロセスの0.668nmよりも改良されたロジントランスファープロセスの0.523nmの値です。 q PMMAを使用する従来の転送方法の場合は1.03nmです。この改良されたロジン移動プロセスでは、ベーキングが低い R を達成するのに有益ではないことが再び証明されています。 q 同様の理由、すなわち、高温でのベーキング中に生成された亀裂のために値。 R と比較して注意してください q PMMA転送プロセスで1.03nmの値の場合、ロジンと改良されたロジン転送プロセスの両方で、はるかに小さい R が示されます。 q この作業で採用されたグラフェン転送プロセスの優位性を示す値。 R との比較 q 粗さ、大きな残留粒子の最大高さ( R max )は、デバイスで短絡が発生するかどうかを決定するため、大面積薄膜デバイスのアプリケーションでも重要なパラメータです。図6bは、平均 R を示しています。 max 室温、100°C、150°C、および200°Cで。 R の最小値 max つまり、15 nmは、アニソール/ロジン/グラフェンのRTで達成されます。これは、RTでのロジン転移プロセスの改善の利点も確認しています。

a のAFMスペクトル 室温(RMS =0.523 nm)および b でのアニソール/ロジン/グラフェンコーティング転写 – d アニソール/ロジン/グラフェンサンプルをそれぞれ100°C(RMS =0.887 nm)、150°C(RMS =0.950 nm)、200°C(RMS =0.98 nm)で焼き付けました

a のAFMスペクトル 室温(RMS =1.03 nm)および b でのPMMAコーティング転写 – d PMMAは、それぞれ100°C(RMS =1.51 nm)、150°C(RMS =1.49 nm)、および200°C(RMS =1.72 nm)でベークされたサンプルを転写しました

a PMMA、ロジン/グラフェン、およびアニソール/ロジン/グラフェンの二乗平均平方根(RMS)(nm)粗さ。 b 最大高さ( R max )PMMA、ロジン/グラフェン、およびアニソール/ロジン/グラフェンでコーティングされた転写

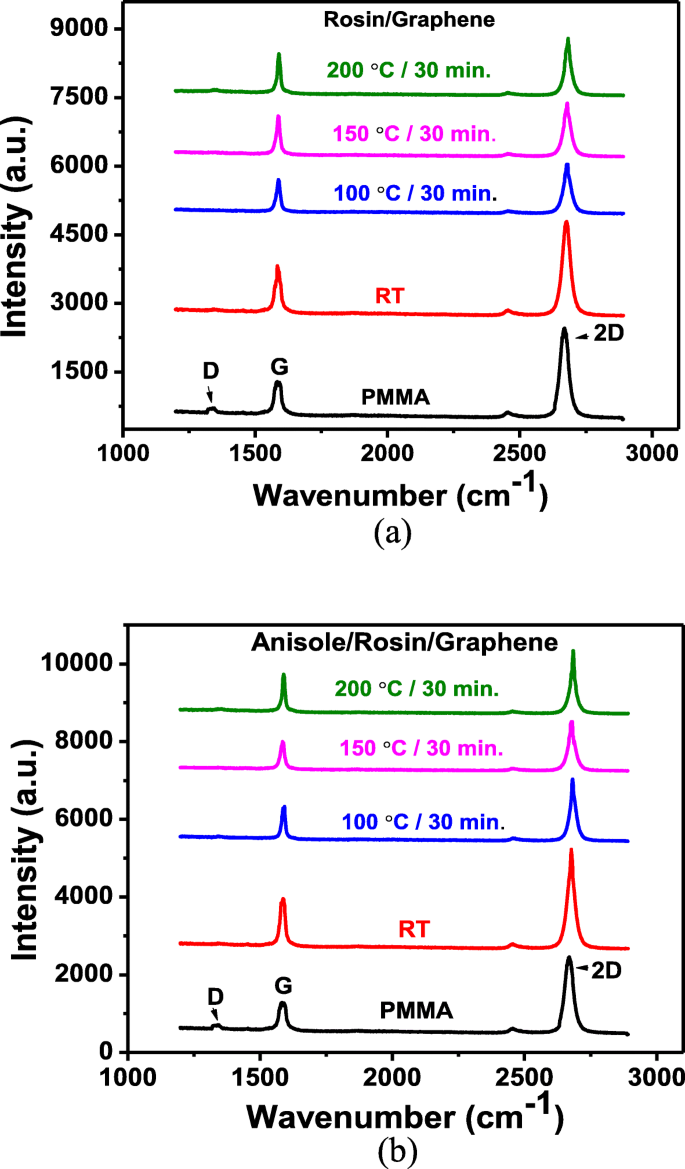

改善されたロジン移動プロセスは、残留粒子と R の点で明らかに有利です。 q 値と R max 、転送されたままのグラフェンの品質を評価する価値があります。図7に、ロジンを使用し、ベーキングなし(RT)で、100°C、150°C、および200°Cでベーキングした場合の改良されたロジン転写プロセスを使用した、転写されたままのグラフェンのラマンスペクトルを示します。図7aに示すように、1580 cm -1 のラマンスペクトルにある2つのピーク (G)、一次面内振動モード、および2676 cm -1 、異なる面内振動(2D)の2次倍音が見つかります。これらのピークは、532nmの励起レーザーから発生します。これらの2つのピークの位置と形状は目立ち、グラフェンである材料を明確に定義しています。また、Gバンド強度に対する2Dバンドの比率( I 2D / 私 G )は1.61〜1.65であり、転写されたままのグラフェンの単層を示します。異なる温度でベーキングしたままの転写グラフェンのラマンスペクトルにDピークがないことは、ロジンと改良されたロジン転写プロセスの両方を使用して障害が発生する可能性が低いことを確認します。また、転送されたすべてのグラフェンで、ロジンおよびアニソールに関連するピークは検出されません。ラマンスペクトルは、Cu上で成長した元のグラフェンのラマンスペクトルと比較して、転送プロセス後に観察されたものと同じように見えたという事実に基づいて、ロジンまたはアニソールに関連するピークはないと仮定しました。焼き付けられたサンプルにおける転写プロセス後のDピークの出現は、ロジンの除去中に誘発された欠陥を示しています。さらに、移送プロセス後のロジン残留物は非常に少ない。したがって、ロジン関連のピークは、転写されたままのグラフェンのラマンスペクトルに現れる可能性は低いです。

b PMMA転写と比較した異なる温度でのロジン/グラフェンコーティング転写のラマンスペクトル。 b PMMA転写と比較した異なる温度でのアニソール/ロジン/グラフェンコーティング転写のラマンスペクトル

グラフェンのGおよび2Dラマンピークの両方のシフトは、通常、転写プロセス中の基板または支持層との相互作用によるひずみとドーピングの組み合わせによって生成されます。 Gバンドと2Dバンドの両方の位置の青方偏移は、グラフェンのpドーピングを示していることが知られています。 〜6 cm -1 の2Dピークアップシフトを伴う ロジン対応の転写プロセスのドーピングを示します。説明されている現象は、以前に文献で報告されています[24、25]。ベーキングなしで転写されたままのグラフェンのピーク強度は、高温でベーキングした場合よりも明らかに高くなっています。さらに、ベーキングなしで転写されたままのグラフェンの2Dバンドの半値全幅(FWHM)値は、38.18 cm -1 です。 これは、高温で焼くものと比較して最小です。これらの結果は、ロジンの移動プロセス中に高品質のグラフェンを実現するには、室温が好ましいことを意味します。

図7bには、改良されたロジン移動プロセスを使用して移動したままのグラフェンのラマンスペクトルが示されています。ロジン移動プロセスを使用して、移動したままのグラフェンについても同様の観察を行うことができます。ピーク強度も非常に高く、ベーキングなしで転写されたままのグラフェンの2DバンドのFWHM値は35.79 cm -1 です。 これは図7aよりも少し低いです。前述のすべての結果は、転送されたままのグラフェンの品質が損なわれていないか、この改善されたロジン転送プロセスを使用すると、ロジン転送プロセスと比較してさらに優れていることを示しています。

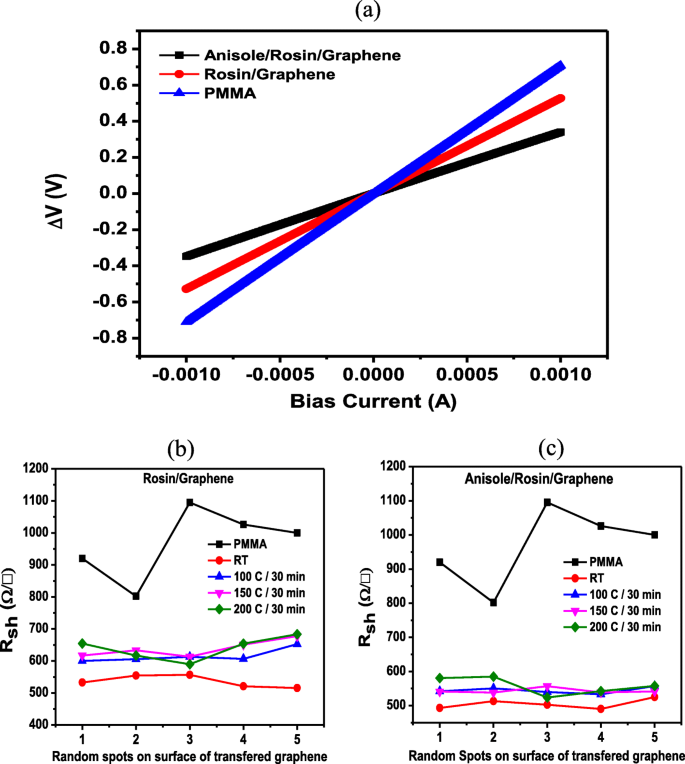

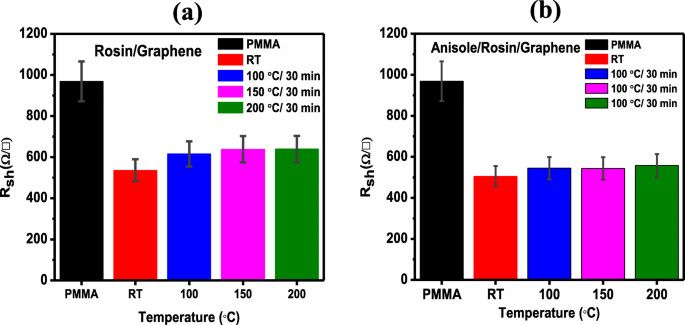

図8aは、PMMA、ロジン、およびアニソール/ロジンの転写プロセスを使用して、転写されたままのグラフェンのI–V特性を示しています。転写されたままのグラフェンの品質を再確認するために、シート抵抗( R sh )データが収集され、図8b、cに示されています。シート抵抗は、4プローブ抵抗率測定システムによって測定されました。さらに、これは2D材料の電気的性能の重要かつ主要な測定基準です。 R sh 各サンプルの5ポイントで測定されます。サンプルのサイズは約2×2cm 2 です。 信頼できる結果を得るために。図8bでは、 R sh ランダムスポットでロジン移動プロセスを使用して移動したままのグラフェンのデータが表示されます。見られるように、すべてのグラフェンについて、散在する R sh 500〜700Ω /□の範囲の値が、転写されたままのグラフェンの表面全体に見られます。 R の最小値 sh ベーキングなしのグラフェンで発生します。これは、ラマンスペクトルからの観察結果ともよく一致しています。図8cでは、 R sh 改良されたロジン移動プロセスを使用して移動したままのグラフェンの値が示されています。見られるように、図8aと比較して、 R の均一性 sh はるかに優れており、 R の範囲 sh 値は大幅に狭くなります。つまり、500〜600Ω /□です。さらに重要なのは、 R sh 改良されたロジン移動プロセスの値は、一般に、ロジン移動プロセスの値よりも低く、 R が最も低くなります。 sh 〜500Ω /□の値は、ベーキングなしのグラフェンでも発生します。図9a、bは、サンプル表面全体のシート抵抗の平均値を示しています。棒グラフは、改良されたロジン転写プロセスのシート抵抗の平均値が最も低く、493.4Ω/□であることを明確に示しています。これは、電気的性能の観点から、本研究で提案されたこの改善された転送プロセスの優位性を再び示しています。もちろん、電気的性能の向上は別として、シート抵抗の変化はドーピングなどの他の要因の結果でもある可能性があることに注意してください。

a PMMA、ロジン、およびアニソール/ロジングラフェンを使用した典型的な転写グラフェンのI–V特性曲線。 b シート抵抗 R sh ロジン/グラフェンによる転写されたままのグラフェンの5つの異なるランダムスポットでの測定。 c アニソール/ロジン/グラフェンによる転写されたままのグラフェンの5つの異なるランダムスポットでのシート抵抗測定

a ロジン対応トランスファープロセスのシート抵抗測定の平均値。 b RTでの最小シート抵抗値493.4Ω/□での改良されたロジン対応転写プロセスのシート抵抗の平均値

仮説の意味

この研究では、ロジン移動プロセスに基づいて残留粒子をさらに減らす目的で、改良されたロジン移動プロセスが提案されています。確立された改善された転送プロセスは、従来のPMMA転送プロセスと比較されます。アニソールの導入によるこの改善されたロジン移動プロセスは、大幅に減少した残留粒子ならびに移動されたグラフェンの良好な品質の点で実際に有利であることが見出されている。残留粒子のこの顕著な減少は、むしろ、アセトンと連携した強力な溶媒としてのアニソールの能力に起因すると考えられます。アニソール/ロジンは、アセトン中の裸のロジンよりも容易に溶解し、この改善されたロジン移動プロセスでよりクリーンなグラフェンをもたらします。改良されたロジン転写プロセスを使用して転写されたままのグラフェンの2DバンドのFWHM値は35.79cm -1 です。 、これは明らかに38.18 cm -1 よりも低いです ロジン移動プロセスを使用した移動グラフェン用。さらに、改良されたロジン移動プロセスを使用して移動されたままのグラフェンは、一般に低い R を示します。 sh ロジントランスファープロセスを使用した場合の500–700Ω /□の値よりも500–600Ω /□の値。高温でのベーキングは、残留粒子と転写されたままのグラフェンの品質にわずかな影響を与えることがわかっているため、推奨されません。この作業で達成された結果は、将来的に高性能のグラフェンベースのデバイスを実現するために、クリーンなグラフェン転写プロセスを進めるのに役立つはずです。

データと資料の可用性

著者は、資料、データ、および関連するプロトコルが読者に利用可能であり、分析に使用されるすべてのデータがこの記事に含まれていることを宣言します。

ナノマテリアル

- アディティブマニュファクチャリングオペレーションのソフトウェア統合プロセスの再検討

- 酸素還元反応の電極触媒作用のための高黒鉛窒素自己ドープ高多孔性炭素

- スーパーキャパシター用途の電極としてのグラフェン/ WO3およびグラフェン/ CeOx構造の評価

- リチウムイオン電池のアノード材料としてのマグネシウム-熱還元によって製造された埋め込みSi /グラフェン複合材料

- CCRF-CEMのターンオン検出のための酸化グラフェンベースの蛍光アプタセンサー

- 高性能スーパーキャパシター用のアニオン性界面活性剤/イオン液体挿入還元グラフェン酸化物

- 高速で室温の直接テラヘルツ検出のための大面積で均一なグラフェンナノメッシュの製造

- ポリアミド6/66ナノファイバーバンドルを調製するためのゾルゲルエレクトロスピニングプロセス条件の統計的最適化

- テラヘルツ時間領域分光法アプリケーション用のFeCl3挿入グラフェンおよびWS2薄膜の透過特性

- 顧客体験を改善するためのサプライチェーンの近代化

- 試作から製造までの準備