ビトリマー:再処理可能な熱硬化性樹脂

コンポジットレキシコンに追加する新しい単語があり、注目に値するでしょう:Vitrimers。フランスの研究者LudwikLeiblerによって2011年に最初に発見され、名前が付けられたビトリマーは、熱活性化結合交換反応によってトポロジーを変更できる分子共有ネットワークで構成される熱硬化性ポリマーに由来するプラスチックのクラスです。熱硬化性樹脂と同様に、ビトリマーは特定の温度で架橋するように配合できます。熱可塑性プラスチックと同様に、高温ではビトリマーを柔らかくして改質することができます。

最近まで、ビトリマーは主に学術および実験室の設定に限定されていました。しかし、ここ数年で、このクラスの材料がここにとどまっていることを証明する少数のサプライヤーがビトリマーを商品化しました。そのようなサプライヤーの1つであるMallinda(デンバー、コロラド州、米国)は、ビトリマーテクノロジーに基づいた事業と製品を立ち上げ、材料の実行可能性を証明しています。

ビトリマーが生まれる

マリンダのCTOであるPhilipTayntonは、同級生のChris Kaffer、CEOとともに2014年に会社を設立しました。テイントンとカファーはコロラド大学(CU-Boulder)で出会い、そこでは両方とも大学院プログラムに参加し、テイントンは化学の博士号を取得し、カファーはMBAを取得しました。マリンダは、テイントンがCU-Boulderで行った硝子体研究を商業化するために作成されました。目標は、熱硬化性エポキシのように処理されるが、熱可塑性樹脂のように再処理されるマトリックス樹脂を開発して市場に出すことであったと彼は言いました。 Kafferは、米国国立科学財団(NSF)とコロラド州から会社の早期資金を確保しました。これにより会社が設立されました。

2016年、TayntonとKafferは、MallindaをBerkeley Lab(米国カリフォルニア州バークレー)のCyclotron Roadプログラムに移転しました。現在はActivate Fellowshipと呼ばれ、起業家の科学者が世界に影響を与える可能性のあるプロジェクトを進めるのを支援するために設計されたテクノロジーインキュベーターです。ここで、KafferとTayntonは、ビトリマーテクノロジーを成熟させ、商品化への道を微調整するために取り組みました。 「フェローシップは、2つの重要な方法で役立ちました」とTayntonは言います。 「まず、世界クラスの環境での技術的なリスク削減に集中することができました。第二に、戦略的パートナー、顧客、投資家、才能、メンターのネットワークを大幅に拡大することができました。」

2018年、TayntonとKafferは、Mallindaをコロラドに戻し、製品の開発と生産を本格的に開始しました。その過程で、彼らはNSF、コロラド州、米国エネルギー省(DOE)からの追加資金と、SABICベンチャーズからのシリーズA投資を確保しました。

再処理可能な熱硬化性樹脂

Tayntonのビトリマーは、交換可能なイミン結合化学結合を使用する樹脂の開発に焦点を当てたCU-Boulderで働いています。イミン結合結合は、化学の世界では何十年にもわたってよく知られていますが、水の存在下では不安定であるという評判があります。イミン結合結合は、炭素-窒素二重結合として非常に強力で安定しているため、非常に特殊ですが、触媒を必要とせずに他の近くのC =N結合と容易に交換できます。 CU-Boulderでのブレークスルーは、完全に安定したイミンリンクネットワークの開発でした。これにより、従来の熱硬化性樹脂の機械的性能と競合するだけでなく、完全に硬化した架橋ポリマーの可逆的な後硬化処理を可能にする新しい化学プラットフォームへの扉が開かれました。」

さらに、マリンダのイミン結合ネットワークであるTayntonは、市販の試薬を使用して作成できると述べています。そのような属性にもかかわらず、マリンダの最初の製品の「機械的性能、価格、環境感度、製造可能性はすべて、コンポジットレジンに対して競争力がありませんでした。 CU-Boulderを去ってからの数年間の私たちの発展は、これらすべての問題に取り組むことに焦点を合わせてきました。機械的に堅牢で用途の広い材料プラットフォーム技術を開発して、既存のレガシー材料と競争することができました。」

Tayntonは、2014年に発表されたイミン結合ネットワークに関する彼の最初の論文は、複合材料製造で使用するためのマトリックス樹脂としての材料の応用を期待していると述べています。 「可能性はそこにありました」と彼は言います。「しかし、過去6年間に私たちが答えた疑問符はたくさんありました。」

これらの質問に対する答えは、商業規模の生産を対象とした製剤開発に集中していました。今日、テイントンは次のように述べています。「樹脂を配合するために、難解な化学前駆体を合成する必要はありません。新しい化学種を合成する必要がないため、製造コストが大幅に削減され、非常に迅速に拡張できます。」

その結果、Tayntonが「他の熱硬化性樹脂と同じように始動する」と言う樹脂マトリックスができあがります。これは、ポットライフがあり、圧縮成形、オーブン硬化、オートクレーブ硬化など、複合材料の製造で一般的な従来の方法のいずれかを使用して硬化する2つの部分からなる配合です。 1〜3分で硬化し、熱硬化性樹脂のように完全に架橋します。事前に予測することもできます。ただし、樹脂が材料のT g を超える温度に加熱された場合 、それらのイミン結合は急速に交換し始め、樹脂は柔らかくなります。この軟化状態では、樹脂温度がTgを下回るまで部品の形状を変更できます。この時点で、ガラス転移によってネットワークが凍結するため、結合交換反応は本質的にゼロになります。

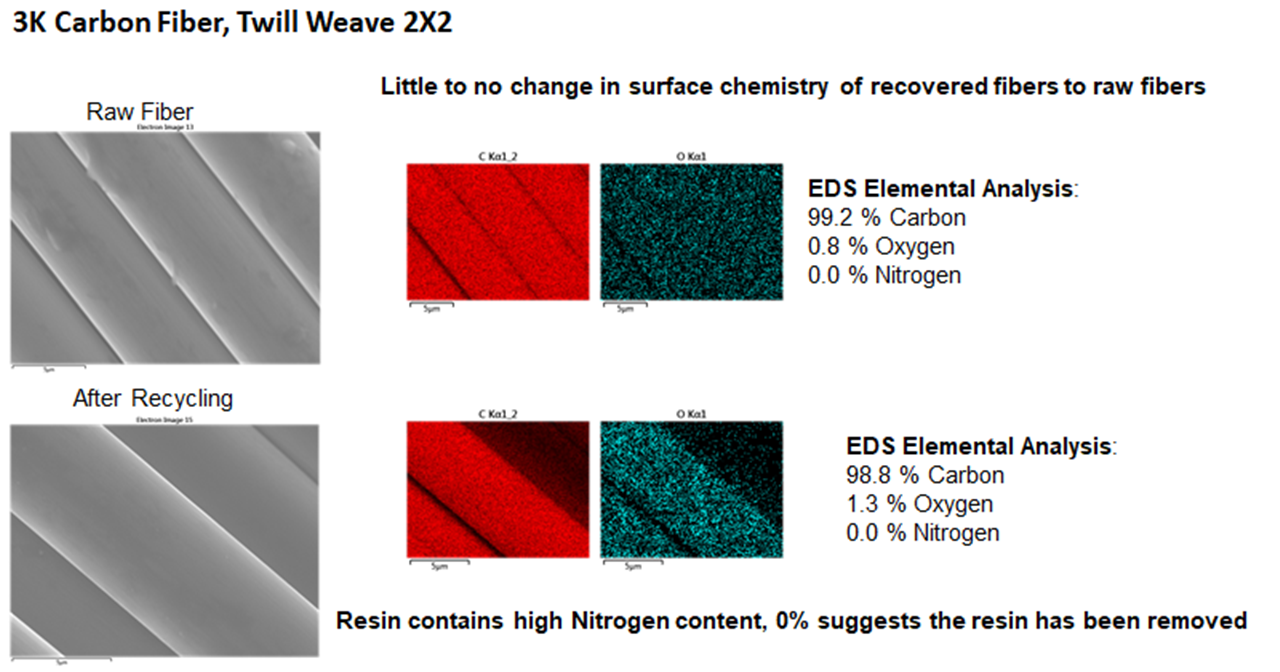

ビトリマーに固有の可逆的な化学的性質により、硬化した材料は、モノマー前駆体を添加するだけで、穏やかな条件下で解重合し、繊維から分離することもできます。モノマー自体が可逆的にネットワークに反応し、それをより小さな分子セグメントに分解して、繊維やフィラーから簡単に分離できる液体樹脂を生成します(上記のビデオを参照)。回収された樹脂は、改質せずに次世代の生産グレードのビトリマー樹脂に配合することができます。 Tayntonによると、第2世代の樹脂には30〜40%のリサイクル樹脂を含めることができるため、回収された繊維材料の価値に加えて、樹脂側のコストをさらに節約できます。

彼らはそのような資料を何と呼ぶべきですか? Tayntonは、熱可塑性プラスチックと同様に再処理しますが、 ではないことを強調しています。 熱可塑性プラスチック。熱硬化性樹脂のように硬化して架橋しますが、エポキシ、ポリエステル、ビニルエステル、その他の一般的な樹脂システムではありません。 「私たちはそれを再処理可能または可逆的な熱硬化性樹脂と呼んでいます」とTayntonは言います。

製品、アプリケーション

マリンダは、イミン結合技術に基づいた2つの樹脂の開発と商品化の真っ最中です。 Tayntonによると、スポーツ用品市場をターゲットにした最初のVitrimax T60は、T g を備えています。 これにより、家庭のエンドユーザーが利用できる温度(60〜80°C)で材料を柔らかくしてから、カスタムの物理的変更のために形状を変更できます。

この素材の可能な用途には、個人を保護するためのスキーストックと適合パッドが含まれます。 Vitrimax T130と呼ばれる2番目の製品は、標準的な構造エポキシのドロップイン代替品として位置付けられています。プロセス温度範囲は180〜200°Cで、T g 130°Cの。圧縮成形が可能で、自動車部品、ウインドブレードスパーキャップ、産業用構造物での使用を対象としています。

マリンダの製剤は液体の形で購入できますが、テイントン氏によると、最もユーザーフレンドリーなフォーマットは完全に硬化したシートです。これらを製造するために、マリンダは選択した繊維をプリプレグし、すぐに硬化させてシート製品を作成します。このシートは、室温で簡単に輸送および保管でき、貯蔵寿命の制限がなく、すばやく再加熱して柔らかくし、最終的な形状に成形することができます。 「この成形プロセス中のインモールド時間は非常に高速です」とTaynton氏は言います。 「また、材料の層間結合が良好であることも示しています。また、エポキシと非常によく接着します。」マリンダの樹脂は、エポキシと同様の表面エネルギーを持っているため、エポキシで使用できるサイズのほとんどの繊維と互換性があると、Tayntonは報告しています。

また、マリンダの作品には、引抜成形、樹脂トランスファー成形(RTM)、UDテープと互換性のある樹脂品種があります。火災、煙、毒性(FST)に準拠した樹脂も開発されています。さらに、これらの樹脂は、アラミド繊維および超高分子量ポリエチレン(UHMWPE)繊維での使用が評価されています。溶接と修理のしやすさも検討されている、とTayntonは言います。

市場への参入

Tayntonは、彼とKafferがMallindaを設立したとき、彼らの最初の焦点は、標準的な複合材料製造プロセスを使用して迅速に硬化する再処理可能な樹脂の開発にあったと主張しています。しかし、ここ数年、彼は次のように述べています。「この製品の原動力はサーキュラーエコノミーでした。特にEUでは、リサイクルが不可欠になっています。私たちの材料はそれにぴったりです。」

ただし、この製品を市場に出すには、もちろん、工業規模の製造能力の開発が必要になります。マリンダは、デンバーの場所で、VitrimaxT60およびT130製品のそれぞれを1米トン生産する能力を構築しています。これらのラインの資料は、顧客の試験と検証プログラムに使用されます。

本格的な生産は、Taynton氏によると、このタスクに適した産業パートナーによって有料で処理されます。マリンダは製品開発と販売を担当します。マリンダは現在8人の従業員を雇用していますが、テイントンは、会社が次の資金調達を確保した後、その数が12〜15人に増えると予想しています。

樹脂