プレミアムAEROTECは、将来の軽量航空機構造向けのハイブリッドCFRP-AM金属設計を実証します

今日の航空機の構造は、さまざまな素材で構成されています。たとえば、エアバスA350XWBの胴体と翼の構造は、主にいくつかの金属部品との複合材料で構成されています。ここでは、古典的なハイブリッド設計に従って、ボルトとリベットで部品が結合されています。この設計は、高い組み立て時間、労力、およびコストにつながります。さらに、この古典的なハイブリッド設計のファスナーの数が多いと、不必要な重量が発生するだけでなく、負荷の導入ポイントに応力が集中します。

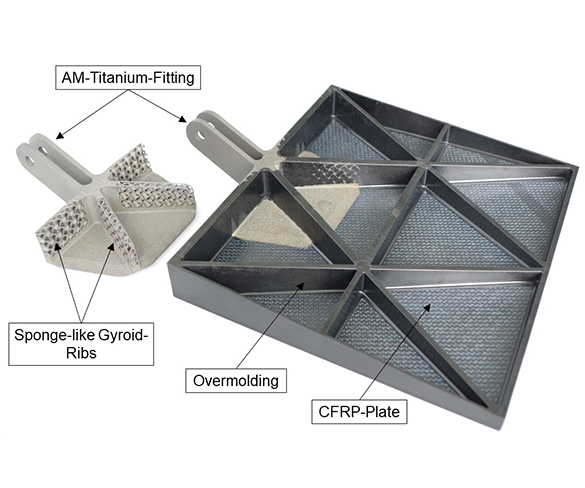

プロジェクトTOASTでは、A350の胴体構造のTier1サプライヤーであるPremiumAEROTEC(ドイツ、アウグスブルク)が、複合材料と金属を接合するまったく新しい方法を紹介しました。このようにして、ボルトとリベットを使用した従来のハイブリッド設計の欠点を取り除くことができます。プレミアムAEROTECは、最新のハイブリッド設計を使用して、航空機のエアブレーキのような構造のデモンストレーターを5か月足らずで開発および製造しました。これは、アディティブマニュファクチャリング(AM)と炭素繊維強化ポリマー(CFRP)熱可塑性複合プレートで作られたチタン負荷導入フィッティングで構成され、熱可塑性複合オーバーモールディングを使用して結合されました。

このデモンストレーターの革新は、ボルトや留め具なしでさまざまな材料を接続することです。これは、積層造形と熱可塑性プラスチックのオーバーモールドを使用することによってのみ可能になりました。チタン製のフィッティングは、下側にピンがあり、リブはジャイロイド構造で設計されており、どちらもAMで簡単に製造できます。次に、AMチタン部品と熱可塑性複合プレートを熱成形金型に配置しました。 2つのコンポーネントは、直後に射出成形ステップを使用して熱成形プロセスで一緒にプレスされました。このステップでは、V字型の熱可塑性複合リブをオーバーモールドして、チタンフィッティングのスポンジ状のジャイロイドリブに押し込みました。

このハイブリッドデモンストレーターのジョイントは、材料接続(CFRP – CFRP)またはフォームクロージャー(チタンAM – CFRP)のいずれかによって実現されました。並行して、接合部の機械的特性を決定するための構造試験が実施されました。これらのテストは、荷重伝達能力がリベットとボルトの場合と同様であることを示しました。

この最新のハイブリッド設計の利点は、機械的ファスナーを使用する従来の設計と比較して、ファスナーなしでの迅速な製造と組み立て、必要な部品の数の削減、組み立てのプロセスステップの短縮と自動化です。さらに、AMと射出成形を使用することで活用される設計の自由度の効率は、軽量化につながります。このテクノロジーは、点とサーフェスの間で荷重を伝達する必要がある場所ならどこにでも適用できます。

Premium AEROTECは、航空機の連続生産用にチタン合金で作られた3Dプリント部品を供給する世界初の部品メーカーです。 Premium AEROTECは、航空業界のグローバルプレーヤーであり、2018年に20億ユーロの売上高を達成しました。そのコアビジネスは、金属および炭素繊維複合材料の航空機構造の設計と建設です。同社は、ドイツのアウグスブルク、ブレーメン、ハンブルク、ノルデンハム、ヴァレル、およびルーマニアのブラショフに拠点を置いています。プレミアムAEROTECは世界中で約10,000人を雇用しています。

樹脂