より良い製造のための板金設計のヒント

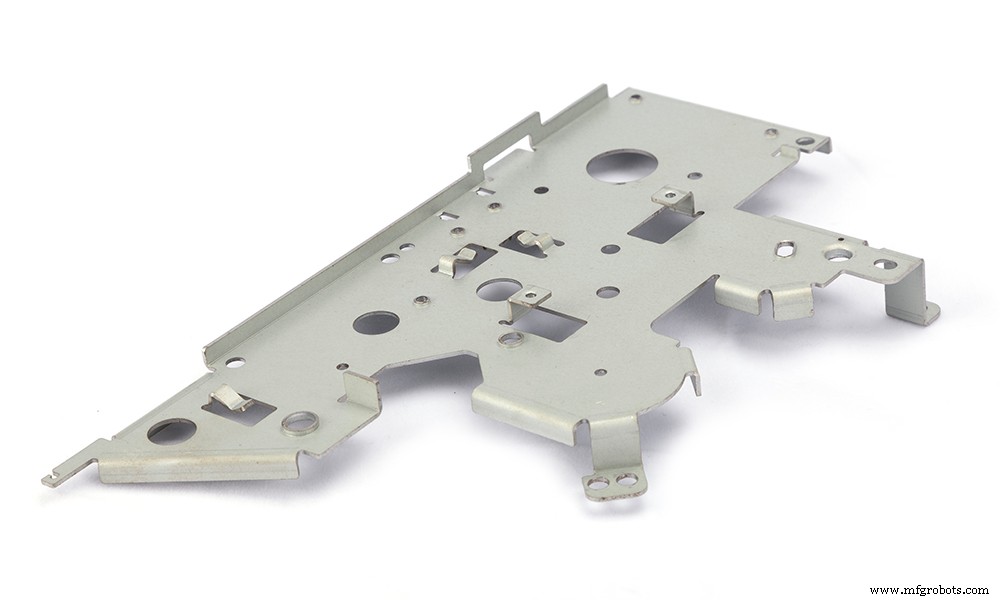

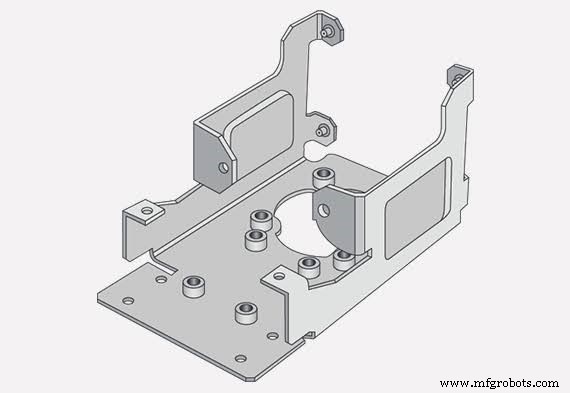

板金製造は、多くの産業で重要な製造プロセスです。たとえば、航空宇宙および自動車産業で主要な役割を果たし、重要なバックボーンとして機能します。設計者として、プロセスを最大限に活用するには、明確な目標と設計戦略のセットが必要です。

設計戦略には、さまざまな板金設計手法と、プロセスを容易にするための板金製造のヒントとコツを知ることが含まれます。したがって、この記事では、スムーズな板金製造プロセスに使用する板金設計のヒントをいくつか紹介します。続きを読む。

板金 設計のヒント 使用できます

製造慣行のいくつかの標準設計、結果の徹底的な分析、および変化する産業要件に基づいて、以下は、板金製造プロセスで従う必要のある板金設計のヒントです。これらのヒントはガイドとして検討する必要があります。これは、板金コンポーネントの設計が効率的に行われるようにするためです。以下は、高品質の板金を製造するのに役立つ重要な板金設計のヒントです。

穴のサイズ

板金の設計では、構造の穴の直径が板金材料の厚さの直径と少なくとも同じであることを確認する必要があります。

この板金設計のヒントに準拠することで、工具が破損したり損傷したりする可能性が低くなります。したがって、これは生産時間とコストを増加させる可能性があります。同様に、特定の部品全体で一貫した穴サイズの直径を使用すると、必要な工具交換が少なくなるため、生産をスピードアップできます。

最後に、穴はカールから離して配置し、材料の厚さの6倍より近くに配置しないでください。

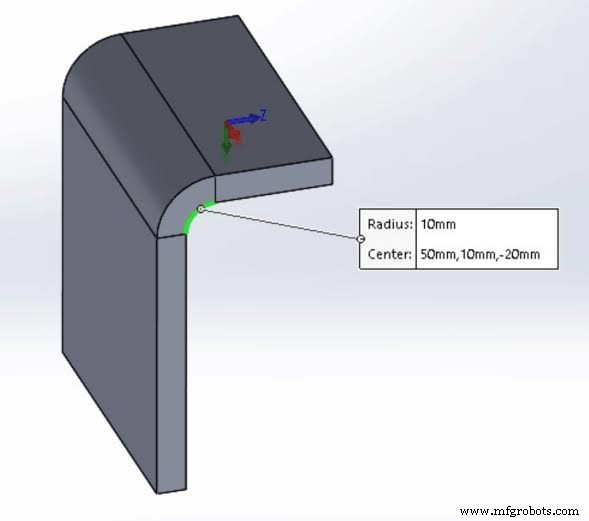

曲げ半径

板金部品を設計する際の重要なヒントは、曲げ半径が小さいほど、ワークピースに生じるひずみが大きくなることです。

原則として、曲げの内側の半径は板金の厚さと同じである必要があります。 (これは、ステンレス鋼などの延性のある金属に特に当てはまります。他のより脆い金属は、さらに大きな曲げ半径の恩恵を受けることがよくあります。)

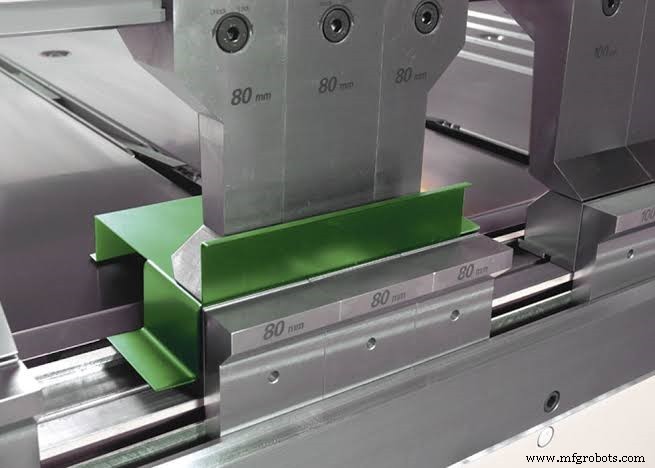

曲げ方向

曲げは、ブレーキが板金を目的の形状に曲げる一般的な成形板金設計手法の1つです。製造プロセスを容易にし、全体的なコストを削減するには、この設計のヒントに注意する必要があります。ベンドが可能な限り同じ方向になっていることを確認してください。したがって、製造プロセスで部品の向きを変える必要がなくなり、時間と最終的にはコストを節約できます。

裾

板金製造では、ヘムを使用して、金属シートのエッジをそれ自体に折りたたむことにより、製品に安全なエッジを作成します。裾をパーツに統合する際に従うべき重要な設計のヒントは、平らな裾を避けることです。代わりに、骨折のリスクが少ないため、裾を開いたり、涙を流したりすることが望ましい場合がよくあります。

オープンヘムを設計するときは、内径を少なくとも板金の厚さと同じに保つことをお勧めします。裾の長さ(つまり、折りたたまれている量)は、厚さの測定値の少なくとも4倍である必要があります。ティアドロップされた裾は同じ比率に従う必要があり、板金の厚さの少なくとも1/4の開口部を検討する必要があります。

タブとノッチ

タブまたはノッチを備えた部品を設計する場合、重要な設計のヒントは、特定の測定比が最適化された設計をもたらすことを知ることです。たとえば、タブは幅の5倍を超えてはならず、少なくとも板金の厚さの2倍の幅である必要があります。

ノッチは、その部分については、少なくとも材料が厚いのと同じ幅である必要があり、互いに少なくとも1/8インチ離れて配置するのが最適です。ノッチまたはタブを曲げの近くに配置する場合は、曲げから材料の厚さの少なくとも3倍(および曲げ半径)離れている必要があります。そうしないと、反ったり変形したりする可能性があります。

ツールの選択

この設計のヒントは、板金設計技術だけでなく、CNC機械加工にも適用されます。従来の工具で作られた曲がり、半径、穴のある部品を設計することにより、RapidDirectなどの製造サービスは製造プロセス全体の時間を節約できます。言い換えれば、板金部品全体で標準の測定値とサイズを維持すると、製造がより速く、より安価になります。同様に、部品の設計が単純であるほど、製造が容易(かつ安価)になります。

厳しい公差

板金設計手法を使用する際のもう1つの重要なヒントは、厳しい公差の使用を制限することです。多くの人は、不必要な厳しい公差でプロトタイプを作成します。ただし、デザインに含めるコールアウトがきつくなるほど、完成品の価格は高くなります。代わりに、プロジェクトの機能に不可欠な機能とサーフェスのみを含めてください。

折り目

一般的に、設計が複雑になるほど、コストが高くなります。手帳を保存するには、ベンドで使用する角度を単純化します。従うべき適切な板金設計のヒントは、最良の板金の折り目が、使用する金属の厚さ以上の半径を持つことです。

厚い部分の小さな曲がりは、薄い部分よりも精度が低くなります。必要な場合を除いて、厚い部品を使用している場合は、小さな曲がりを避けてください。そうでない場合は、板金の設計に戻って、回避できるかどうかを確認してください。

オフセット

オフセットは、ブラケットとクランプで使用できるZ字型の曲げです。ここで適用される重要なヒントは、すべての曲げ半径を同じに保つことです。また、平行な平面は、材料の厚さの少なくとも2倍離れている必要があります。

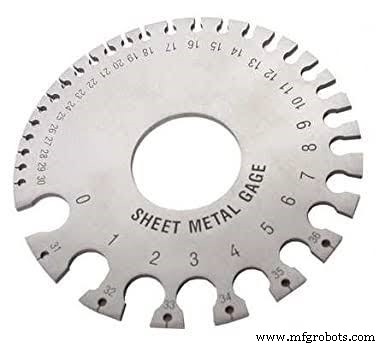

板金ゲージ

教え込むべき最も重要な板金設計のヒントの1つは、関連する板金ゲージです。

板金の厚さは、プロジェクトと部品の形状によって異なります。ただし、厚い板金は、プレスブレーキで達成可能な曲げ角度を制限します。プレスブレーキや従来のパンチプレスでは、鋭すぎる曲げは困難です。また、金属に微細な亀裂が生じ、金属がもろくなり、壊れやすくなります。その結果、セットアップに費用がかかり、生産時間が長くなるリスクがあります。

必要な場合を除いて、板金の設計手法に関係なく、重要な板金設計のヒントの1つは、厚い板金に近づかないことです。より薄く、よりしなやかな金属を選択してください。

資料

板金設計技術を使用しながら、さまざまな種類の板金とその機能を知るだけでは十分ではありません。適切な材料を選択する方法を知っていることをお勧めします。これは、板金製造時の重要なヒントです。以下は、プロジェクトに適した素材を選択する際に考慮すべきいくつかの要素です。

- 硬度: これは、ハードプレスを抑制する板金の機能です。

- 引張強度: これにより、材料が破壊せずに保持できる最大荷重が決まります。

- 最高気温: これは、板金の特性に影響を与えるため、重要です。たとえば、温度は電気抵抗の変化などにつながる可能性があります。

- 可鍛性: 選択した板金は、プロジェクトの要件に応じて順応性がある必要があります

- 伸び率: これは、伸長したサンプル材料と破壊後のサンプル材料の比率を説明しています。

Rapiddirect、板金製造の理想的なパートナー

全体として、板金製造は、金属部品に板金設計技術を使用することを含む用途の広い製造プロセスです。アプリケーションに関係なく、これらの板金設計のヒントはそれぞれ、部品の生産を合理化するのに役立ちます。したがって、より簡単で安価な仕事になります。

RapidDirectの専門家チームは、板金製造プロセスの板金設計を適切に最適化するために、喜んでお客様と協力します。また、設計準備フェーズ全体を通じて重要なサポートを提供します。そのため、本番環境に移行する前に、設計段階で問題を評価して修正します。したがって、すべての人の時間とお金を節約できます。

産業技術