リアルタイムの生産の可視性がAM運用を前進させる5つの方法

生産現場で何が起こっているのか明確になっていない、またはボトルネックを生み出す問題を理解するのに苦労している状況にあったことがありますか?

このような課題の多くは、積層造形(AM)操作の可視性が低いために発生します。

AMの複雑さとデジタル性には、リアルタイムの可視性と柔軟な制御が必要です。それでも、AMを使用している多くの企業は、生産に関する知識が限られており、紙、スプレッドシート、レガシーシステムなどの古いツールを使用して、プロセスを整理および管理しています。

しかし、高度なAMプロダクションの可視性を可能にするツールを使用しましたか?デジタル対応の可視性を通じてAMの運用を向上させる5つの方法を次に示します。

1。生産性の向上

高度な生産の可視性は、AM部門または施設の生産性を最大化するための中心です。

本番環境の可視性がないと、AMマシンとプロジェクトの管理を担当するチームは、その日の生産性を予測するのに苦労するか、その日の制約についての洞察が不足します。

これにより、予測、注文、在庫管理、および利害関係者とのコミュニケーションが複雑になります。その結果、チームは潜在的なリスクを認識せず、積極的に行動するのではなく、ほとんどの場合状況に対応します。

AMの生産の可視性は、プロセスを最適化し、資産からより多くを絞り出し、生産性を向上させる機会についての貴重な洞察を提供します。

生産の可視性がチームに役立つ1つの方法は、機械の生産性をより適切に評価することです。これは、設備総合効率(OEE)とも呼ばれます。

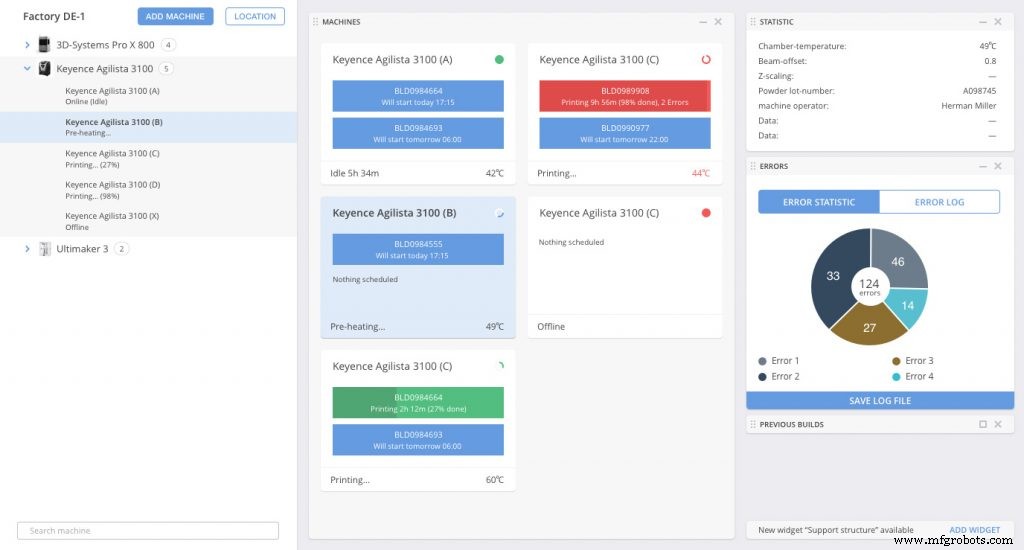

マネージャーがリアルタイムダッシュボードでAMマシンのパフォーマンスを確認できる状況を想像してみてください。リアルタイムで何が起こっているかを確認する機能を備えたマネージャーは、オペレーターと協力して、パフォーマンスの低い機器を特定し、積極的な行動を取り、OEEを維持することができます。

最終的に、AM施設全体がより多くの運用を行うチームがすべてのレベルでリアルタイムの生産情報をすぐに入手できる場合は、効率的です。

2。需要容量を理解する

AMを内部生産に採用している企業に加えて、一部の企業は、契約製造業者およびAMサービスプロバイダーとして機能するAM生産施設を立ち上げています。

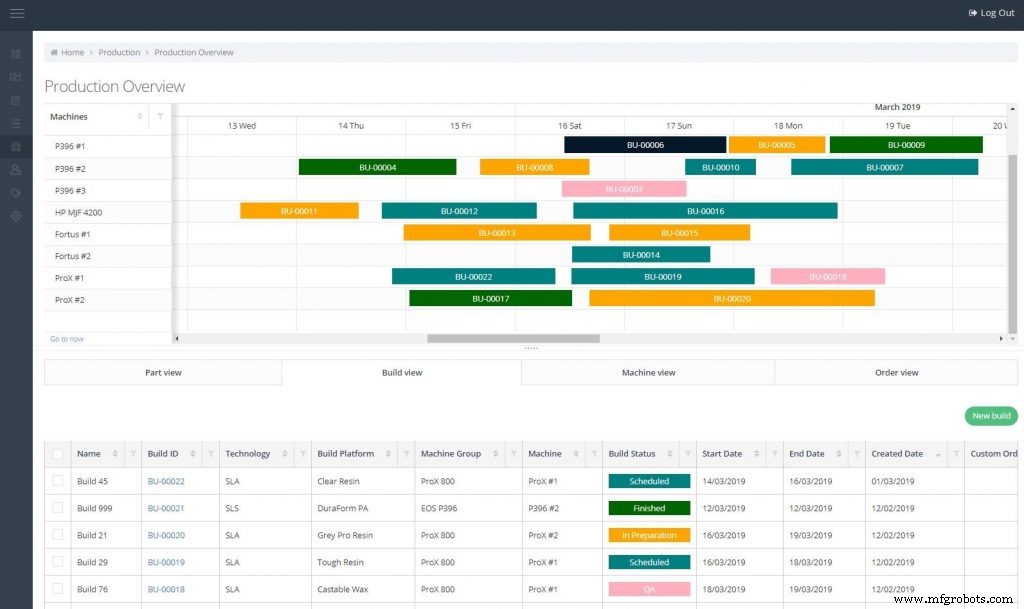

生産の可視性は、そのような企業が既存の運用能力を明確に把握するのに役立ちます。生産を効率的に計画し、成長に合わせて拡張できるようにするには、能力を理解する必要があります。

ただし、多くの場合、キャパシティの可視性が不足していると、ビジネスの運用キャパシティが過剰に拡張され、一部の顧客が時間どおりに配達されない状況に陥る可能性があります。

運用全体の可視性を高めることにより、製造時間や機械の使用率など、各製品が生産ストリームを通過する過程の全体像を把握できます。

このようにして、新しい注文を引き受ける能力を判断するのに適した立場になります。容量の制限に達すると、生産プロセスは十分に透過的になり、その容量を慎重に最適化できます。

3。信頼できる唯一の情報源を作成する

CADファイルにその変更を加えたのは誰ですか?この部分はすでに検査されていますか?このコンポーネントの製造に使用された材料バッチは何ですか?

これらは、本番環境の完全な可視性がなければ、迅速に回答するのが難しい質問のほんの一部です。 3Dファイル、マシン、マテリアルで何が起こっているのかを知らずに、さらに重要なことに追跡しなければ、運用と収益性に影響を与える死角に直面することになります。

優れた生産可視化システムは、信頼できる唯一の情報源として機能し、死角を排除し、AMプロセスの各ステップをログに記録して追跡できるようにします。

生産条件と配送ロジスティクスを360度見渡せるため、品質管理プロセスが改善され、説明責任を維持できます。

ファイルのバージョン管理は、透明性を高めることでAMの制作を大幅に強化し、制作前のプロセスでトレーサビリティを向上させることができる1つの例です。

チームは、数千とまではいかなくても数百を処理する可能性があります。 、STLファイルの。 STLファイルが数回繰り返されるシナリオでは、STLファイルを保存するだけでなく、新しいバージョンをすぐに追跡する機能により、関係者の透明性が高まります。

さらに、チームメンバーはすべてを簡単に再訪できます。問題のファイルのバージョン–何千ものファイルについて話しているときは意味のない偉業です。また、チームが通常処理する必要のあるファイルの数が多い場合、ファイルの名前を手動で変更したり、重複を維持したりする必要がなくなるため、ファイルのバージョン管理により、時間を大幅に節約できます。

4。コストのかかるエラーを減らす

生産現場でミスが発生した場合(部品が仕様を満たしていない場合、または部品が許容範囲外である場合)、利益の損失と生産の遅延を支払うことになります。エラーの特定と解決策の実装に時間がかかるほど、ビジネスに大きな損害が発生します。

問題を早期に発見できないのは、生産現場での努力が不足しているためではありません。多くの場合、原因は本番環境の可視性を提供するために使用されているツールです。

おそらく逆説的ですが、AMなどの高度なテクノロジーを採用している企業は、印刷物やスプレッドシートなどのレガシーシステムを引き続き使用して収集しています。データと生産を整理します。

紙は可視性のブラックホールであり、紙に手動で収集されたデータは間違いがあります。

紙に加えて、多くの企業は誤ってERPに依存して可視性のギャップ。ただし、ERPシステムは、作業を適切に追跡および管理するのに苦労しています。

トランザクションシステムとして、ERPは本番バリューチェーンの上流で機能します。注文と金融取引を管理しますが、ワークフローに必要なニュアンスや因果関係を把握することはできません。

デジタル対応の可視性システムを使用すると、エラーを先取りして予防的に防止できるため、やり直しにかかる費用を節約できます。生産ラインからリアルタイムのフィードバックを取得することで、エラーをすばやく特定し、根本的な原因を理解し、欠陥のある製品が出荷される前に問題を解決することができます。

さらに、デジタル化されたデータ収集と管理に切り替えることで、手動データ入力に伴う人為的エラー。

5。継続的な改善を促進する

AM生産に対する強力な可視性により、データに裏打ちされた改善の機会を簡単に見つけることができます。

生産可視化システムを導入すると、生産をリアルタイムで監視することもできます。オペレーションの個別の領域を掘り下げます。

たとえば、特定の期間に作成した失敗したプリントの数を特定し、その数を3Dプリントされたパーツの合計数と比較できます。この情報は、機械パラメータの最適化や特定のタスクへのより多くのオペレーターの割り当てなど、生産性を向上させるための重要なビジネス上の意思決定を促すことができます。

デジタルのリアルタイムの可視性は、重要な情報を提供することにより、プロセスの改善をサポートするだけではありません。成功を測定するためのデータだけでなく、オペレーターとマネージャーが改善を確保するために必要なフィードバックループも提供します。

積層造形におけるリアルタイムの生産可視性の鍵

では、AM制作管理の盲点をどのように排除できますか?

製造実行システム(MES)ソフトウェアを入力します。

MESソフトウェアは、積層造形の固有のニーズを満たすために開発されており、注文、プロジェクト、生産、および後処理管理をリンクする一元化されたプラットフォームを通じて、運用の包括的なビューを提供します。

基本的に、AM制作を成功させるために重要なすべてのアクティビティへの窓口です。

MESソフトウェアによって実現される、プロセスの各ステップの鳥瞰図は、タスクをプロアクティブに管理し、ミスの可能性を減らし、容量を理解し、部品の品質を確保し、最終的には生産性を向上させるのに役立ちます。

リアルタイムの可視性でAM制作を強化する準備はできていますか? 話しましょう 。

3Dプリント