光計測が進む理由

最近、自動化と組み合わせた光計測の威力が認識されています。計測業務の自動化が重要な理由は何ですか?

Carl Zeiss Industrial Metrology LLC (ミシガン州ブライトン) の Robert Wasilesky 氏は次のように述べています。 「計測最適化製造 [MOM] は、間違いなく私たちが目にしているトレンドです。」彼は、計測学は製造を可能にするものではなく、現在はうまく機能しているが、さらにうまく機能するように最適化することに注意を払っていました.

彼によると、さまざまな形態の光計測は、他の方法に比べて速度が速いため、多くの場合、自動化を強化するための最良の方法です。光学的方法のその他の利点には、車体の板金、複合部品、繊細な外科用インプラントなどのデリケートな表面をマーキングしたり変形させたりすることなく測定できることが含まれます。もう 1 つの例は、計測デバイスを使用してロボットを正確に動かし、ロボットの位置精度を数ミリメートルから 100 μm 以上に向上させることです。

MOM を拡大することは、顧客教育を拡大することを意味するとワシレスキー氏は言います。今日の製造技術者は、自分の工場がどれだけ最適化されているかを認識していないかもしれません.

「メトロロジー最適化製造を通じて、特に自動車の製造効率を飛躍的に向上させる可能性があると思います」と彼は言いました。コンセプトは製造業者に届いているに違いありません。Wasilesky 氏は、計測市場の自動化側が年間 20% 近く成長しているのに対し、残りの品質関連市場は約 6% で成長していると指摘しました。彼は、これは主に、顧客が接触プローブよりも光学測定法を受け入れているためであり、多くの会話で他の人が共有した感情であると述べました.技術が向上し、選択できる光学方式の選択肢が増え、ますます高速化されたコンピューティング プラットフォームでホストされる処理ソフトウェアが劇的に改善されました。 「原則は同じですが、機能が大幅に向上しました」と彼は言いました。

より高速な光学系、より優れたアルゴリズム、および強力なコンピューティングの融合の好例は、Zeiss AIMax クラウド光学 3D センサーです。構造化照明システムとして分類され、1 つのプロジェクターと 1 つのセンサーのみに依存します。これにより、よりコンパクトなセンシング ヘッドが実現しますが、おそらくより重要なのは、システムが特徴をすばやく (通常は 0.5 秒未満で) 測定するようにプログラムされていることです (穴、スロット、リベット、T ピンなど)。最終結果として点群を提供します。これにより、特に自動車の板金および BIW (Body in White) コンポーネントのインライン検査に最適なシステムが実現します。 Wasilesky 氏は、センサーとロボットの動きを含むこのシステムは、シックス シグマに対して 300 μm 以上の測定精度を提供できると述べました。

Zeiss はまた、ニアライン測定のソリューションだけでなく、製造現場に近いオフライン測定のために、現場で CMM をより高速に光学的に置き換えるソリューションも提供しています。 AIBox は、質の高い部屋に行かなくても CMM レベルの精度を得ることを目的とした完全なシステムです。 AIBox は、デジタルフリンジ投影システムと標準的な写真測量装置の両方を使用して、VDI 2634 標準に対して 40 μm 未満の球面誤差を測定できます。サイズ2000mm、重さ1000kgまでの大型部品対応です。

自動化と部品

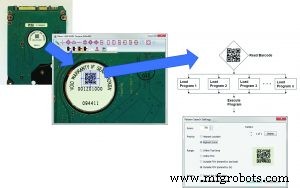

自動システムに組み込むためのより有用な光学測定装置の 1 つは、Nikon iNEXIV シリーズなどの精密移動テーブル上のビデオ システムです。 Nikon Metrology (ミシガン州ブライトン) のプロダクト マネージャーである Nate Frost 氏によると、測定システムにはカメラが含まれているため、ビジョン タスクに簡単に適応でき、今日の部品で一般的なバーコードや QR コードの読み取りなど、新しい可能性が開かれます。 . 「部品の部品番号または部品に付随する印刷された紙のテキスト データを読み取ることもできます。」バーコードを読み取って部品を識別することは、デバイスが正しい測定プログラムを呼び出して、その個々の部品のレポートに結果を自動的に記録できることを意味するため、これにより自動化が次のレベルに進みます。

これは、スマート ファクトリと産業用モノのインターネットが発展し続ける中で、特に役立つ可能性があります。 「これらは従来の自動化タスクではありません」と Frost 氏は言います。 「測定システムへの部品の自動ロードは、あらゆる計測サプライヤが対応できるものでなければなりません。 [バーコードの読み取りは] 代わりに意思決定に関連しています」と彼は言いました。品質を高めながら人的要因を取り除きます。

部品プログラムを作成する効率的な手段も同様に重要です。業界の一般的な傾向に従って、CAD モデルをオフラインで読み込んでプログラムを作成することが、Nikon の CMM-Manager 3.6 で利用できるようになりました。ニコンビジョンシステム用サポートソフトウェアの最新版です。 「以前のソフトウェアでは、プログラムのティーチインにジョイスティックしか使用していませんでした」と Frost 氏は言います。 「これは、ビデオ測定プログラムにとってかなり新しいものです。」なんで?コンタクト プローブやレーザー ライン センサーのオフライン プログラミングとは対照的に、ビデオ プログラムでは、照明、エッジ効果、反射面からの輝き、およびビデオに固有のその他の効果を考慮する必要があります。 「シミュレーションを実行し、検査結果をリアルタイムで検証できます。実際、CAD モデルが完成すればするほど、検査プロセスはより効率的になります」と Frost 氏は述べています。 「ビジョン、オートフォーカス レーザー、ロータリー インデクサー、および触覚入力により、従来のビジョン システムでは見ることができない特徴や形状も測定できます。」

自動化が推進されているのはなぜだと彼は考えているのでしょうか? 「共通点は、企業が自社の従業員と業務に力を入れていることです」とフロスト氏は述べています。 「彼らは、従業員がより柔軟になることを期待しています。彼らは、CNC ミルと計測システムを実行できるようにしたいと考えています。これは全体的に見られますが、特に従業員が何でも屋である必要があるジョブショップで見られます。」計測を自動化すると、これがはるかに簡単になります。

大量の自動車

Jenoptik (ミシガン州ロチェスター ヒルズ) のセールス、マーケティング、およびサービス担当副社長である Andreas Blind 氏は、「光学測定技術の精度と速度は、自動化に適しています」と同意しています。 Jenoptik は幅広い計測センサーを提供していますが、主にインプロセス制御用ではありますが、これに限定されません。これらは、エア ゲージやコンタクト ゲージ、高度な高速光学センサーにまで及びます。 「それぞれに居場所がある。光学技術は、汚れた環境や油っぽい環境ではうまく機能しない傾向がありますが、光学技術ははるかに柔軟であり、部品に触れることができない場合やスピードが必要な場合に特に役立ちます」と彼は言いました.

Jenoptik の Opticline シリーズのデバイスは、シャフト測定用の高速自動キャビネットにパッケージ化された技術 (シャドーグラフ) の好例です。シャドーグラフ システムは、カムシャフトやクランクシャフトなど、軸対称ではない回転部品の測定にも最適です。同社によると、世界中に 2500 台を超える Opticline システムが設置されており、大小の部品を測定するためのさまざまなサイズと機能を備えています。たとえば、その工場に最適な SPC システムを使用して迅速に監視するための統計的工程管理 (SPC) インターフェイスを備えた一連の Opticline ステーションがあります。精度は MPe として報告されており、80 mm/s の測定速度で直径を測定する場合、(1.5 +L/200) μm と同程度です。

Blind 氏によると、光学式インプロセス制御のもう 1 つの重要な機能は、表面の傷検出です。 「当社の Optisense テクノロジーは、独自のセンサー、照明、自動化、およびソフトウェアの組み合わせを使用して、表面や部品の最小の欠陥を検出するのに役立ちます」と彼は言いました。エンジン シリンダーのボアの表面の傷を検出することは、燃費と排出ガスが重視される今日では特に重要です。アルミニウム ブロックの厚くて重いスチール スリーブに代わるプラズマ溶射ボアの出現により、表面の傷検出が特に重要になっています。 「当社の IPS ライン ボア センサーは、使用するセンサーの種類に応じて、4 ~ 150 mm のさまざまなボア サイズで利用できます」と Blind 氏は述べています。 「それらは 30 μm までの欠陥を検出でき、通常は自動化されていますが、半自動化されたバージョンも利用できます」と彼は言いました。彼は、自動化は自動車部門にとって特に重要であると述べました。 「現在、当社の機器の 80% が自動車に使用されています。」と彼は言いました。

新しいセンサー、さらなる自動化

計測プロバイダーにとってもう 1 つの不愉快な現実は、品質チェックがコストと見なされることが多く、単に生産で時間を失っていることです。これは、Alicona (オーストリア、グラーツ) の社長兼 CEO である Stefan Scherer 氏によるものです。彼は、計測学が付加価値をもたらすことができると述べました。 「メトロロジーを使用して製造プロセスを適応させ、製造を積極的に改善し、より柔軟にすることができることを示すことができれば、大きな違いが生まれると思います。」彼は特に、スマート マニュファクチャリングやインダストリー 4.0 の動きが拡大する中で、計測学の成果が不可欠であると考えています。 「私たちは機械に賢い目を与える必要があります」と彼は述べました。

Alicona は、Focus Variation と呼ばれる比較的新しい計測原理に基づいて設立された革新的な企業です。この技術は、限られた焦点深度を使用して高解像度の表面データを提供します。これは、カラー データも提供するため、共焦点イメージングや光学セクショニングに似ていますが、より高度です。同社によれば、表面形状と粗さの両方を測定し、生産現場で特に役立つとのことです。 「私たちの技術は、公差が 20 μm 以下の範囲にあるときはいつでも、微細または精密製造などの高精度または比較的小さな特徴で小さな特徴を測定するのに役立ちます」と Scherer 氏は述べています。最適に機能するには、フォーカス バリエーションが 9 ナノメートル以上の Ra 表面粗さを必要とします。データ速度は毎秒最大 170 万ポイントです。

切削工具の刃先準備の測定で最初に成功を収めた後、同社は製品を拡大し、センサーを自動化しました。

自動化は、賢い目という Scherer のビジョンにとって極めて重要であり、同社はそのために協働ロボット (コボット) に目を向けました。なぜコボット? 「より高い精度へのシフトと同時に、より少ない量へのシフトが見られます。以前は、メーカーは 100 万個の部品を製造していたかもしれません。今日、彼らはある種類の部品を 50,000 個製造してから、別の部品を 75,000 個製造することに切り替えるかもしれません」と彼は言いました。彼は、コボットがこれらの柔軟な製造環境で労働者を可能にし、それらを有用で付加価値のあるものにすると信じています。 「私たちは、より簡単にマシニング センターに持ち込めるように、モバイル プラットフォームにコボットを取り付けました」と彼は言いました。ユーザーは、いくつかの重要なパラメーターをチェックして、次の部品番号のセットを作成するためにマシンをセットアップし、次のタスクに進みます。

アリコナの最新製品は、定義されたアプリケーション向けの 2 つの新しいコボット製品です。1 つは長い円形のツール用で、もう 1 つはタービン ディスク用です。このツール ソリューションは、車輪付きのポータブル プラットフォームでの 9 軸測定により、エッジ プレップ測定におけるアリコナの専門知識を拡張します。

アリコナ ディスク ソリューションを使用すると、測定センサーが取り付けられたロボット アームが、オペレーターによって所望の表面位置に操作されます。統合されたジョイスティックを備えた 2 つのハンドルがセンサーに取り付けられています。アプリを使用して、スマートフォンにライブ ビューを表示し、手動または自動で正確な位置決めと測定を行います。

標準ソリューション、柔軟な自動化

もう 1 つの一般的な傾向は、既存の計測デバイスに関する標準的な自動化ソリューションを開発することです。計測企業は現在、ロボット、筐体、および治具を統合する標準ソリューションを提供しています。通常はあるクラスの問題を対象としていますが、メーカーのスループットと許容要件を満たすように調整できます。

2014 年、Hexagon Manufacturing Intelligence (ロードアイランド州ノース キングストン) は、WLS (白色光スキャナー) 構造化照明デバイスを使用した 360 スマート インライン測定システム (360 SIMS) を導入しました。 Hexagon によると、WLS を中心に構築されたインライン システムは、自動車のホワイト ボディの生産に最適です。WLS は周囲の振動の影響を比較的受けにくく、ミリ秒単位でデータを収集できるからです。 Hexagon のプロダクト マネージャーである Amir Grinboim 氏によると、360 SIMS はギャップ アンド フラッシュや穴などの選択されたフィーチャのみを収集してさらに高速化しています。

Hexagon は、2016 年 9 月に初めて導入された 360 フレキシブル測定セル (360 FMC) をインライン製品に追加しました。 」とグリンボイムは言いました。 「これを一度行うだけで、エンジニアリングと設計の全体的なコストが削減されます。」 360 FMC の安全プロトコルは、ANSI RIA 15.06-2012 規格に適合しています。パーツのサイズは、長さが最大 2.2 m、重さが最大 1500 kg です。

基本的な 360 FMC 構成は、CoreView ソフトウェア パッケージによって駆動される Hexagon WLS400A センサーを搭載した単一の FANUC M-710iC/50 ロボットを装備したエンクロージャです。選択した構成に応じて、1 つ、2 つ、または 3 つの別々のターンテーブルに固定された部品を測定します。 「モジュール式の柔軟なソリューションにより、当社の顧客は計測だけでなく、スループットにも対応するためにセルを使用できるようになります」と Grinboim 氏は説明します。 「製造ライフサイクル全体を通して変化する条件に適応することを望んでいました。」 Grinboim 氏によると、顧客は大幅な再設計や再統合の作業を行うことなく、ターンテーブルの数を追加または削減できます。 「ターンテーブルの追加または削除はプラグアンドプレイです。」

360 FMC は、部品の参照ターゲットを必要とせず、補正プログラムによるロボットの動きに依存します。 「特徴タイプに基づいて、100 ~ 150 μm の精度で測定されます。これは、典型的な自動車板金アプリケーションに適しています」と Grinboim 氏は述べています。

自動制御システム