パレットとロボットで封筒を押す

柔軟な加工セルの範囲と要件は増加しています

熟練労働者の不足などの問題を受けて、自動化された製造プロセスが「あると便利」から「なくてはならない」へと進化し続けているため、柔軟な製造システム構成が新しいエキサイティングな形で出現し続けています。

明らかに、COVID-19 のパンデミックにより、メーカーはパレット システムへのロボットの追加を加速させました。しかし、最近の FMS の興味深い展開はこれだけではありません。

マサチューセッツ州サドベリーに拠点を置く Methods Machine Tools の Automation Manager Zach Spencer 氏は次のように説明しています。彼らのマシン。これらのパレット プールにより、顧客はさまざまなワークホールディングをさまざまなパレットに取り付け、無人で機械を稼働させることができました。

「今日、柔軟な自動化はさまざまな形をとることができます。これは、パレタイズされた機械、パレットを移動するロボット (当社の Plus-K および Plus-K60 自動化システムなど) から、パーツをセットアップするための柔軟なビジョン システムなど、より複雑でありながら使いやすいシステムまで、あらゆる場所で使用できます。」

自動化ゲームに慣れていない人のために、スペンサーは簡単に始めるように言いました.

「私たちは通常、自動化に慣れるために、より小さくて複雑でないシステムから始めることをお勧めします。大きな飛躍を遂げる前に、それに慣れてください。私たちにとって、この小型でスマートなタイプのシステムは、多数のマシンに対して 1 台のマシンを管理し、さまざまな種類のワークピースを一度に処理するのではなく、1 つのバッチ処理を実行することを意味します。」

大小さまざまなソリューション

パレット オートメーション ビジネスは Fastems の「心臓部」であるため、フィンランドの会社は新たなオートメーション トレンドの最前線に立っています。 Fastems のソリューション セールス ディレクターである Mika Laitinen 氏は、パンデミックにより、部品を FMS セットアップにロードおよびアンロードするためのロボットの追加が急速に進んでいると述べています。

Fastems の米国中部地域マネージャーである Christopher Rezny 氏は、同じシステム内に他の補助的な操作がますます追加されていると付け加えました。たとえば、部品が旋盤加工されるか機械加工されるかに関係なく、部品を洗浄する必要があります。さらに、パーツは個別に、またはおそらく 100 個の実行後にチェックする必要があります。バリ取りおよび自動固定具のロード操作も実行でき、無人搬送車 (AGV) システムへの接続により、材料が操作に流れ続けます。

横形マシニングセンタ用に開発されたものです。 Fastems FPC (フレキシブル パレット コンテナ用) システムは、最大 4 台の工作機械に対応するように拡張できます。

「少なくともフィンランドでは初めて、AGV を使用してこのタイプの工作機械でこのエンジン ブロックが自動的にロードおよびアンロードされます」と、システムはスタッカー クレーンなしで構築されたためです。 AGV は、洗浄、検査、バリ取り、仕上げのために加工パレットを場所から場所へ移動します。 「また、特定の最終機械加工操作を実行するためのサブアセンブリ タスクもあります。そして、ストレージがあります。そのため、従来のスタッカー クレーン ベースの FMS と同じ要素をすべて備えていますが、コンポーネントの重量により、すべてが 1 つのレベルになっています。

このような状況では、クレーンの代わりに AGV を使用するのが理想的です、と Laitinen 氏は続けました。加工時間が非常に長く (数時間) かかるため、パレット交換のために低速の積み降ろし車両を使用しても問題はありません。

ランタイムとロボット

パレット システムがリニアまたはロータリーのいずれであっても、単一または複数のマシンのセットアップで、FMS のフレーバーは色域を実行します。

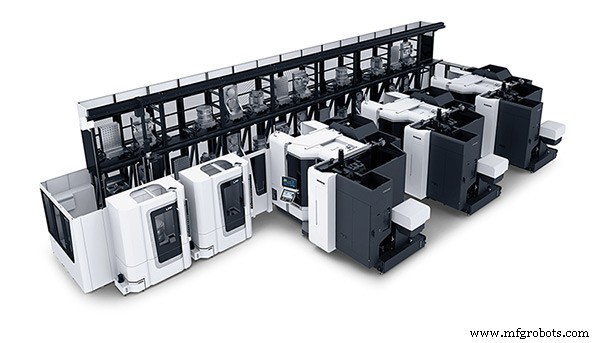

DMG Mori では、LPP (リニア パレット プール) と、より基本的な RPS (ロータリー パレット システム) が複数の構成で使用されています。

LPP の場合、「ジョブ ショップの一般的なスイート スポットは、24 ~ 36 個のパレットと 2 ~ 3 台の機械と 2 台のロード ステーションです」と、カリフォルニア州デービスにある DMG MORI の製造施設で開発担当ゼネラル マネージャーを務める John McDonald 氏は述べています。ロード ステーションに出入りするマテリアル フローがあり、作業はパレット プール システムでキューに入れられ、機械は昼夜を問わず作業を続けています。」

一方、RPS は「1 台のマシン、1 つのパレットのシステム」であると McDonald 氏は続けました。 「そこには通常 5 つのパレットがあり、最大で 21 のパレットがあります。これらは、キューイング作業に最適です。部品の組み合わせがそれほど多くないか、作業のセットアップを変更できるように、ある種のクイック交換器具と組み合わせます。」

最終的に、特定のショップに適した FMS無人実行時間を最適化するものです。 1 日のスピンドル時間を増やし、従業員が他のタスクを実行できるようにするための「外出」時間を増やすことがすべてです、と彼は言いました。

もちろん、FMS のもう 1 つの仕事は、ドア内でより多くの作業を行うことです。 「顧客が私のドアをノックして、『ここに入札すべき仕事がある、入札すべき仕事がある』と言っています。私が目にするほとんどの人々の心に重くのしかかっているのは、『本当にこれを実装できるのか?』ということです。私たちのプライベート テクノロジーは、ツアーや教育ベースのイベントは、これらのツールが実際にどのように連携して無人実行時間を達成するかをこれらの顧客に示しています。」

2021 年に発売された DMG Mori の LPS 4 ソフトウェアは、同社の自動化システム管理ソフトウェアの第 4 世代です。これにより、製造業者は ERP に直接接続することで、材料管理手順の一部を排除できます。たとえば、顧客がウォーター ポンプを製造するために 6061 アルミニウムの 500 ブロックを注文した場合、McDonald 氏は次のように説明しています。 . ERP から LPS 4 ソフトウェアにデータを入力する手動リンクを削除しました。この 2 つを接続することで、そのループを閉じました。すべての顧客が今日そのレベルを使い始める準備ができているわけではありませんが、より生産的なショップの一部はそうしています。」

FMS で何ができるかを示す DMG Mori は、自社の機械工場で 3 台の機械を備えた 1 メートルの LPP を稼働していると McDonald 氏は述べています。 「部品洗浄ステーション、ロボットローディング、油圧治具、材料パレットがあります。ここデービス工場では、マシンを構築する鋳物を機械加工しています。オペレーターが鋳物を材料パレットに積み込みます。これらの鋳物はほぼすべてクレーンで吊るす必要があります。重すぎて誰も持ち上げることができません。フォークリフトのパレットのように見えるパレットにクレーンで運ばれます。部品はそこに置かれ、パレット ラックに入ります。材料パレットは、固定具パレットだけでなく、ロボット ロード自体にも入ります。そのため、ロボットがパーツを持ち上げて固定具にロードし、パーツを油圧式ワーク ホールドで固定します。その後、部品はマシニング センターに入ります。

「その作業が終わったら部品洗浄に入ります。パーツをクリーニングして、テープで留めた穴からチップやグリットを取り除きます。それをさらに進めて、測定機とレーザーマーキングセルを統合したお客様がいます。また、一部のお客様は、LPP を当社の集中工具管理システムと組み合わせて使用しています。そのため、ワークピースだけでなくマシン マガジン内の工具も自動的に交換されます。通常、この種のセルを実装する OEM が見られます。」

メソッドも、単純なパレット交換システムからパレット管理制御を備えたロボット管理ソリューションへの進化に役立っている、と Spencer 氏は述べています。

「私たちが開発して導入した非常に成功したシステムの 1 つは、RoboDrill Plus-K システムです」と Spencer 氏は説明します。 「このシステムでは、ファナック ロボドリルとファナック ロボットを使用して作業を行います。ロボット側では、一度に最大 60 個のワークピースをシステムに保管できます。このシステムには、機械制御に組み込まれたパレット管理機能があり、オペレータは特定のプログラム番号を部品を保管できるさまざまな 60 ステーションに設定できます。また、この柔軟なシステムにより、マシン上でツールを拡張できるため、60 の異なるワーク ステーションでさまざまな種類の部品を処理する際に非常に役立ちます。」

また、多品種少量生産も検討の余地はない、とスペンサー氏は付け加えた。そのような場合、「通常、より厳格なソリューションをお勧めします。自動化または工作機械の販売では、機器の販売を承認するのに役立つように、ショップの ROI 計算を顧客に示すようにしています。お客様の 18 ~ 20 か月の ROI を上回るためにできることを行います。」同社の Plus-K システムは、多品種少量の作業に合わせて作られていると彼は付け加えました。

「当社は、柔軟なシステムにより医療業界で大きな成功を収めてきました。これの主な理由は、医療業界での多種類のアプリケーションの必要性だと思います.これは、通常、異なる種類の部品を作成する必要がある前に、一度に最大 10 部品までの小さなバッチを実行できることを意味します。これは、ある部品番号から次の部品番号に非常に簡単に変更できる、より柔軟なソリューションに完全に役立ちます。」

追跡要件については、次のように続けています。セル コントローラは、機器の稼働時間、アラームのステータスと履歴、およびマシンの使用状況を監視できます。これらのシステムは、通常、QR コード、バーコード、または RFID スキャン機能を備えており、オペレーターは生産中にセルの内外で部品をスキャンできます。この情報は通常、セルのローカル データベースに保存され、顧客のサーバーにコピーできます。」

レーザー角度

ミネソタ州ブルックリン パークに本拠を置く Prima Power Laserdyne の北米セールス マネージャーである Dominic Rickard 氏は、レーザー切断と溶接が方程式に入ると、FMS は少し異なる定義を取ると述べています。

「3D レーザー加工用の柔軟な製造システムとは、レーザー溶接、レーザー穴あけ、3D レーザー切断など、さまざまなレーザー加工をサポートできるシステムを提供することを意味します」と Rickard 氏は説明します。 「システムは、製造のニーズをサポートし、ビジネスの将来のニーズに適応できる必要があります。」

その適応性には、次のサポートが含まれます:

-- 現在は取引量が少なく、将来的には取引量が増加します。

●軟鋼、ステンレス、アルミから特殊材まで豊富な材質。電子的およびプログラム制御を介して、あるアシストガスから別のアシストガスに切り替えることが重要です。

-- ある製造プロセスから別の製造プロセスへの迅速な変更 - 溶接から切断、穴あけ、およびその逆。たとえば、「LASERDYNE システムは、1 ~ 2 分で 3D レーザー切断から 3D 溶接に切り替えることができます。」

さらに、レーザーベースの FMS はリアルタイムのパラメーターとプロセス情報を製造/運用監視システムに提供する必要があり、その情報は将来の参照と分析のために記録および保存する必要があるとアドバイスしました。

「私たちの観点からすると、システムまたはマシンのサイズは柔軟性とは無関係です」と、Rickard 氏は言います。 「システムのサイズは、お客様がレーザー加工する部品によって決まります。 LASERDYNE システムは、購入するシステムが小さいか大きいかに関係なく、製造の柔軟性をサポートするように設計されています。」

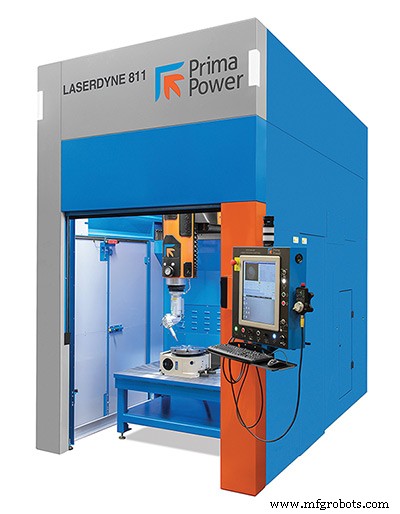

Prima Power Laserdyne の最新の追加製品は、LASERDYNE 811 システムであり、いくつかの方法で柔軟な製造哲学をサポートしています、と Rickard は説明しました。

「第 1 に、同じシステムが、部品の種類が多く、生産量が少ないメーカー、またはシステムを注文して単一の部品を何年にもわたって製造するメーカーをサポートします。次に、顧客はシステムのインストール時または将来いつでも自動化を統合できます。システムはモジュール式で調整可能です。第 3 に、システムはスタンドアロンの機器でも、製造セルの不可欠な部分でもあります。」

このシステムは、自動車、食品加工、家庭用品市場の下請け業者である 1 つの顧客に恩恵をもたらした、と彼は言いました。その顧客は、さまざまな 3D 金属部品といくつかの円筒部品の処理能力を拡大し、部品間の時間を短縮したいと考えていました。さらに、お客様は、パーツ固定具の切り替え時間を短縮したいと考えていました。

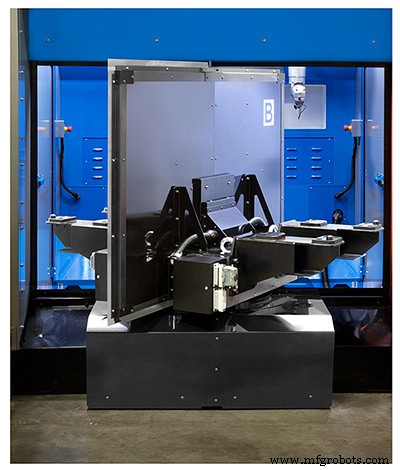

「お客様には、3D パーツをレーザーカットするための 2 ポジション インデックス テーブル [ターンテーブル] を備えた LASERDYNE 811 を提供しました。さらに、オペレータがターンテーブル上の部品フィクスチャを簡単に切り替えることができるように、共通のフィクスチャ インターフェイスを提供しました。円筒形部品を支持するために、同じ部品固定具インターフェースを使用して回転テーブルを提供し、お客様が回転テーブルを簡単に追加および削除できるようにしました。回転テーブルを追加することは、パーツ固定具を追加および削除することと同じです。

「その結果、お客様は SKU ミックスの多いレーザー加工を行い、部品間のサイクル時間を短縮することができます。これにより、全体的なコストが削減され、工場のスループットが向上し、エンドユーザーへの部品のリードタイムが短縮され、顧客を維持できるようになりました。品質を低下させることなく競争力を発揮します。」

Rickard は、FMS の進化が彼の会社の成功にとっていかに重要であったかを説明しました。

「必然的に、Prima Power Laserdyne は 3D レーザー加工の初期の先駆者となりました。成功するためには、柔軟な製造システムを提供する必要がありました。事業の初期には、使い捨ての機械を販売することは非常に困難でした。顧客は、システムが柔軟である必要があると主張しました。 FMS は、いわば私たちの DNA の中核部分です。

「何年にもわたって、システムのレーザー光源は CO2 レーザーから始まり、Nd:YAG システムに移行して、現在はファイバー レーザー システムになっています。レーザー光源を変更するたびに、より多くの材料をレーザー加工できます。時間をかけて、光学レーザー チェーンの末端にあるノズルを変更することで、溶接、穴あけ、切断をサポートするシステムを設計および強化しました。」

もう 1 つの変化は、同社がシステムに SPC と MTConnect を導入したことです。 「SPC を使用すると、製造業者はすべてのプロセスと機械のパラメーターを記録して、分析や記録管理を行うことができます。 MTConnect を使用すると、メーカーはパラメーターをリアルタイムでストリーミングし、リアルタイムのプロセス監視を提供できます。最後に、このシステムは、レーザーのパルスごとの制御を含む、機械のあらゆる側面をリアルタイムで制御します。リアルタイム制御により、コントローラは 7 つ以上の軸をサポートできるようになり、自動化と LASERDYNE システムの統合が簡素化されます。」

Ultimately, he concluded, “the general manufacturing sector and contract manufacturers are the leading edge when defining and needing FMS. This group of customers needs the ability to adapt their manufacturing processes.

Typically, this group supports a variety of products and customers. The livelihood and success are dependent on how quickly and efficiently they can adapt to the work available with the market. Every market sector has an up and down cycle. If one market sector is down, the speed at which the manufacturer can adapt to the growing market sector can mean the difference between growing the business and going out of business.”

自動制御システム