金属不活性ガスと金属活性ガス溶接の違い

溶接は、2つ以上の金属部品または非金属部品を恒久的に効率的かつ経済的に組み立てることができる接合プロセスの1つです。何年にもわたる広範な開発により、無数の方法で多種多様な材料を結合する必要性に応えるために、そのようなプロセスが数多く進化してきました。ガスメタルアーク溶接(GMAW)は、電極とワークピースの間に確立された電気アークによってコンポーネントの接合面を溶かすことによって金属材料を恒久的に接合するプロセスの1つです。小径のワイヤの形をした消耗電極は、ルートギャップを埋めるために必要な溶加材を堆積させるために、事前定義された速度で連続的に供給されます。

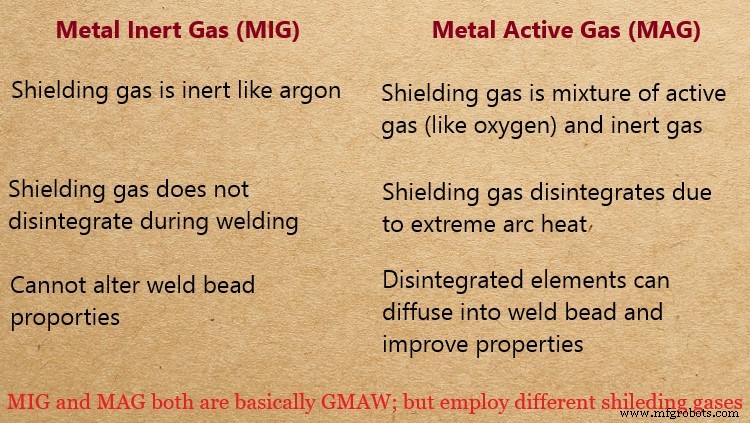

アークを安定させ、このアークの下の高温の溶融金属プールを酸化やその他の汚染から保護するために、適切なシールドガスを使用して、このアークを囲む溶接ゾーン全体をシールドまたはカバーします。このシールドガスは、化学的に不活性なものにすることも、溶接プロセスに積極的に参加することで多くの関連する特性に寄与することもできます。したがって、GMAWは、金属活性ガス(MAG)溶接と金属不活性ガス(MIG)溶接の2つのグループに分類できます。したがって、MIGとMAGはどちらも基本的にGMAWプロセスの変形です。違いは、これらのプロセスで使用されるシールドガスにのみあります。

名前が示すように、金属不活性ガス(MIG)溶接 プロセスは、溶接中のシールド目的に適切な不活性ガスを利用します。このようなガスは、主にアルゴンまたはヘリウム、あるいはこれら2つの異なる比率の混合物です。これらのガスは化学的に不活性であるため、極端なアーク熱でも安定しています。したがって、溶接ビードと電気アークを外部の影響から保護する以外に、溶接特性の変更には寄与しません。

一方、金属活性ガス(MAG)溶接 シールドガスとして活性ガス混合物を利用します。たとえば、二酸化炭素の適切な混合物(CO 2 )および酸素(O 2 )アルゴン、ヘリウム、窒素などの他の比較的安定したガスとともに。シールドガスの基本的な要件を満たすことに加えて、このような活性ガスはアーク加熱によって分解し、その後、接合部の特性を高めることができる溶接ビードにさまざまな化学元素を誘発する可能性があります。また、アークの安定化、スパッタレベルの低減などにも貢献します。MIG溶接とMAG溶接のさまざまな違いを表形式で以下に示します。

表:MIG溶接とMAG溶接の違い

| MIG溶接 | MAG溶接 |

|---|---|

| MIG溶接は、不活性ガス(ArまたはHe)をシールドガスとして利用するGMAWプロセスの一種です。 | MAG溶接は、不活性と活性の混合物を利用する別のタイプのGMAWプロセスです(O 2 、CO 2 )シールドガスとしてのガス。 |

| シールドガスは、溶接ビードにさまざまな元素を誘導することにより、溶接ビードの機械的および化学的特性を変化させる可能性があります。 | |

| 不活性ガスボンベはコストがかかるため、MIG溶接もコストがかかります。 | シールドガスは比較的安価であるため、MAG溶接は経済的です。 |

| このプロセスは、アルミニウムなどの非鉄材料の溶接に適しています。 |

シールドガスの特徴: 名前が示すように、金属不活性ガス(MIG)溶接は、アルゴンやヘリウムなどの不活性ガスのみを使用します。このようなガスは、極端なアーク温度でも安定しています。金属活性ガス(MAG)溶接では、シールドガスとして不活性ガスと活性ガスの混合物を使用します。このような活性ガスには、主に酸素と二酸化炭素が含まれます。不活性ガスと活性ガスの混合比率は、母材とその厚さ、溶加材、ルートギャップ、溶接極性、溶接ビードの意図された特性などの多くのパラメータに基づいて大幅に変化する可能性があります。環境条件もこの比率を左右する場合があります。

>溶接ビードの特性を変更する機能: 不活性シールドガスは溶接中も安定しているため、溶接ビードに化学元素を誘導しません。ただし、活性ガスは極端なアーク温度で分解し、その後、溶接ビードに関連する化学元素を誘発する可能性があります。これは、ジョイントの化学的および機械的特性の変化につながります。たとえば、二酸化炭素が豊富なシールドガスを使用して低炭素鋼(軟鋼など)を接合する場合、炭素の混入が発生する可能性があり、これにより接合部の表面硬度が向上する可能性があります。したがって、MIG溶接では溶接ビードの特性を変更できません。一方、MAGは同じことを行うことができます。

シールドガスとアプリケーションエリアのコスト: GMAWでは、10〜20L/min程度のシールドガス流量を利用しています。工業的に純粋なシールドガスで満たされたシリンダーは比較的コストがかかるため、MIG溶接はコストのかかるプロセスの1つです。これは主に、アルミニウムなどの非鉄材料の溶接に使用されます。母材が非鉄である場合、酸化の可能性が高いため、酸素ベースの活性ガスは好ましくありません。この意味で、MAGは経済的であり、鉄金属、特にステンレス鋼の溶接に適しています。

この記事では、金属活性ガス(MAG)溶接と金属不活性ガス(MIG)溶接の科学的比較を示します。著者はまた、トピックをよりよく理解するために、以下の参考資料を読むことをお勧めします。

- linde-gas.comによる金属不活性ガス(MIG)/金属活性ガス(MAG)溶接。

- twi-global.comによるMIGとMAGの違いは何ですか。

産業技術