ティグ対ミグ溶接|違いは何ですか?

溶接された部品で作られていない、または自分で溶接されていない多くのオブジェクトについて考えられますか?大変な作業です。溶接は製造プロセスの不可欠な部分であることはわかっていますが、さまざまな方法があるため、違いを理解したり、どの方法が最適かを判断したりするのは難しい場合があります。ほとんどの産業企業は、溶接のスタイルと技術の進歩と変化を常に把握していますが、どこから始めればよいかわからない企業もあります。慣れていない場合でも、復習が必要な場合でも、製造で使用される最も一般的な溶接方法の違いを読んでください。

溶接101

溶接の概念は、「鍛接」として知られる熱とハンマーのプロセスで中世にさかのぼります。過去100年間に早送りすると、今日のほとんどすべての最新の溶接技術革新の発展を見ることができます。現在、さまざまな溶接方法に直面しています。それぞれに長所と短所があります。私たちの業界に関連する2つの主要な溶接方法はMIGとTIGですが、もう1つの主要な方法であるスティック溶接についても説明します。選択する方法は、金属、環境、用途、速度などによって異なります。

MIG溶接とは何ですか?

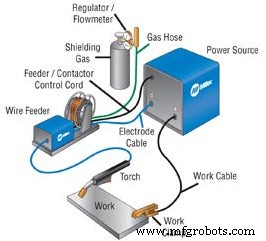

ガスメタルアーク溶接(GMAW)とも呼ばれる、MIG溶接は、カスタム自動化および製造の専門家が使用する最も一般的なタイプの溶接です。

MIG溶接中の溶接ガンを通るフィラーワイヤーとシールドガスの流れ

金属:

- ステンレス鋼

- 軟鋼

- アルミニウム合金

選択対象:

- 速度

- 柔軟性

- 最小限のクリーンアップ

MIG溶接機は、一定速度で自動的にスプール供給されるワイヤー溶接電極を利用します。ワイヤーと金属表面の間の電流は、ワイヤーを溶かすアークを生成し、ほとんど洗浄せずに高強度の溶接を作成するのに役立ちます。不活性シールドガスが電極とともに溶接ガンを流れ、溶接部を汚染から保護します。 MIG溶接は、ステンレス鋼、軟鋼、および26ゲージの薄いアルミニウムだけでなく、はるかに厚い部品にも使用できます。これはおそらく学ぶのに最も簡単な方法であり、見栄えが良く、強力な溶接が得られます。最小限のクリーンアップが必要です。つまり、研磨やサンディングはほとんどまたはまったく必要ありません。これは、当社の溶接サービスの頼りになる方法です。

MIG溶接機は、一定速度で自動的にスプール供給されるワイヤー溶接電極を利用します。ワイヤーと金属表面の間の電流は、ワイヤーを溶かすアークを生成し、ほとんど洗浄せずに高強度の溶接を作成するのに役立ちます。不活性シールドガスが電極とともに溶接ガンを流れ、溶接部を汚染から保護します。 MIG溶接は、ステンレス鋼、軟鋼、および26ゲージの薄いアルミニウムだけでなく、はるかに厚い部品にも使用できます。これはおそらく学ぶのに最も簡単な方法であり、見栄えが良く、強力な溶接が得られます。最小限のクリーンアップが必要です。つまり、研磨やサンディングはほとんどまたはまったく必要ありません。これは、当社の溶接サービスの頼りになる方法です。

フラックスコアアーク溶接(FCAW)は、MIG溶接のバリエーションであり、非常によく似ていますが、シールドガスを必要としません。代わりに、強風の条件や汚れた金属でうまく機能する単純なアプローチとして、アークをシールドするためにフラックス入りワイヤを供給します。同様の金属やさまざまな厚さで使用できます。このプロセスは製造業では広く使用されていませんが、速度と携帯性のために主に建設業で使用されています。

TIG溶接とは何ですか?

ガスタングステンアーク溶接(GTAW)としても知られるTIG溶接は、非消耗性のタングステン電極を使用して溶接を作成する別のアークベースの溶接プロセスです。 MIGとは異なり、フィラーワイヤーは手作業で塗布されます。

TIG溶接で使用されるハンドヘルドフィラーワイヤーに注意してください

金属:

- ステンレス鋼

- 軟鋼

- アルミニウム合金

- チタン*

- クロモリ*

- 銅*

- 真ちゅう*

- その他

*この方法でのみ使用される金属を示します。

選択対象:

- 最高品質

- 見栄えの良い仕上がり

- クリーンアップなし

- 最も多様な金属の種類とサイズ

- 薄い金属

長い名前が示すように、この方法では、溶接領域を汚染から保護するために、シールドガス(多くの場合アルゴン)と溶加材も使用します。 TIG溶接は、習得がはるかに難しく、他の方法よりも大幅に低速ですが、より強力で高品質の溶接を可能にする最高の制御機能を提供します。追加の利点として、これは最もクリーンな方法でもあり、多くの場合、過度のクリーンアップは必要ありません。

私たちの業界では、高品質のステンレスまたはアルミニウムのTIG溶接よりも視覚的に魅力的なものはほとんどありません。しばしば「スタッキング」または「レイディングダイム」と呼ばれる熟練した溶接工は、構造的であると同時に美的である溶接を作成しています。

ステンレス鋼のTIG溶接を使用した「スタッキングダイム」

スティック溶接とは何ですか?

アークまたは被覆アーク溶接(SMAW)とも呼ばれるスティック溶接は、最も基本的な溶接形式ですが、必ずしも最も簡単に把握できるとは限りません。習得は簡単で、重い建設でも家庭でも非常に一般的です。

スティック溶接では、ガンではなく電極の「スティック」を使用します

金属:

- ステンレス鋼

- 鋼

- 鋳鉄*

*この方法でのみ使用される金属を示します。

選択対象:

- より厚い金属

- 屋外/風の強い環境

- 汚れた金属やさびた金属の許し

スティック溶接はガスを必要としませんが、それと金属表面の間に電流を流す消耗電極「スティック」を使用します。一部のアプリケーションでは、最も一般的な直径1/8インチの電極をわずか1分で消費できます。それは今でも最も経済的な方法と考えられています。このタイプは、船やトラクターなどの大型アプリケーションで使用されているのを見たことがあるでしょう。これは、スティック溶接が通常18ゲージ以上の厚い金属に最適であるためです。他の方法とは異なり、スティック溶接では大量のスラグが発生します。これは、溶接プロセス中に見られる可能性のある余分なスプラッタであり、大幅なクリーンアップが必要です。これは一般的な製造で使用される最も一般的でない方法ですが、きれいな仕上げを必要としないアプリケーションに適しています。

溶接リソース

溶接は多様で継続的に進化するプロセスです。ここで説明されていない方法やバリエーションは他にもたくさんあります。この記事は、カスタムの自動化と製造で使用され、ミラーのリソースに裏打ちされた最も一般的な溶接方法の概要を説明するために作成されました。詳細については、MillerWelds.comにアクセスすることをお勧めします。 1927年以来、彼らは溶接工と溶接知識の業界リーダーです。

当社のエンジニアドソリューショングループには、ミラー溶接機で武装した経験豊富な製造業者のチームを擁する包括的な機械工場があります。ターンキー製品でも金属加工でも、溶接サービスをご利用いただけます。私たちは常にアメリカの製造業をサポートする準備ができています。

溶接に関する質問への回答

溶接やカスタム製造に関してご不明な点がございましたら、お気軽にお問い合わせください。

既存の専門家のためのボーナススポットライト:あなた自身の溶接作業で無駄を省くことを学ぶ

そして、あなたが私たちのようで、溶接写真を十分に得ることができない場合のために、ここにいくつかあります。

産業技術