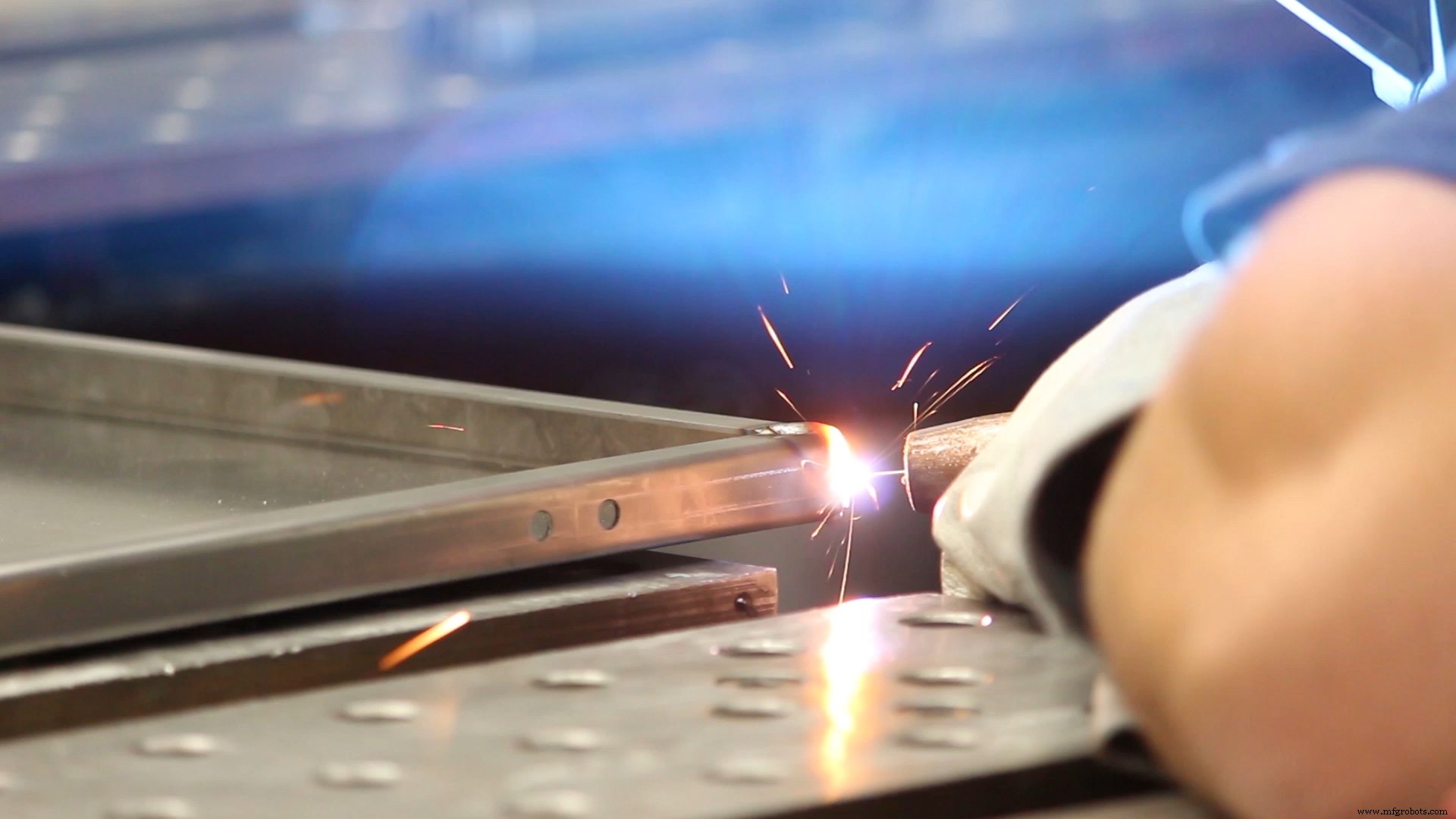

コールドメタルトランスファー(CMT)溶接を使用する理由

カスタムの板金部品とエンクロージャーに関しては、溶接によって多くの設計上の課題を解決できます。そのため、カスタム製造の一環として、スポット溶接、シーム溶接、すみ肉溶接、プラグ溶接、仮付け溶接など、さまざまな溶接プロセスを提供しています。しかし、適切な溶接方法を導入しないと、ライトゲージの板金を溶接するプロセスに問題が生じ、拒否される可能性があります。このブログ投稿では、コールドメタルトランスファー(CMT)溶接を使用する理由について説明します。 従来のMIG溶接(金属不活性ガス)またはTIG溶接(タングステンインサートガス)よりも

他の溶接方法の問題

溶接プロセスでは、溶接トーチからの熱がワークピースとトーチ内のフィードワイヤを加熱し、それらを溶かして融合させます。熱が高すぎると、フィラーがワークピースに到達する前に溶けて、金属の滴が部品に飛び散る可能性があります。また、溶接によってワークピースが急速に加熱されて歪みが発生したり、最悪の場合、部品に穴が焼けたりすることがあります。

最も一般的に使用される溶接のタイプは、MIGおよびTIG溶接です。これらは両方とも、コールドメタルトランスファー(CMT)溶接と比較してはるかに高い熱出力を持っています 。

私たちの経験では、TIG溶接とMIG溶接は、軽量の板金を接合するのに理想的ではありません。過度の熱量のために、特にステンレス鋼とアルミニウムで反りとメルトバックがあります。 CMT溶接が導入される前は、軽量の板金を溶接することは、設計された製造プロセスというよりも芸術的な形式である傾向がありました。

CMTはどのように機能しますか?

CMT溶接は非常に安定したアークを持っています。パルスアークは、低電力のベース電流相と、短絡のない高電力のパルス電流相で構成されています。これにより、スパッタがほとんど発生しなくなります。 (スパッタは、溶接アークまたはその近くで生成される溶融材料の液滴です。)

パルス電流フェーズでは、溶接液滴は、正確に印加された電流パルスを介してターゲットを絞った方法で分離されます。このプロセスのため、アークはアーク燃焼段階の非常に短い期間だけ熱を導入します。

弧長は機械的に検出および調整されます。ワークピースの表面がどのようなものであっても、ユーザーが溶接する速度に関係なく、アークは安定したままです。これは、CMTをどこでもどこでも使用できることを意味します。

CMTプロセスは、物理的にMIG溶接に似ています。ただし、大きな違いはワイヤフィードにあります。 CMTを使用すると、溶接プール内に継続的に前進するのではなく、電流が流れる瞬間にワイヤが引き込まれます。溶接ワイヤとシールドガスは溶接トーチを介して供給され、溶接ワイヤと溶接面の間で電気アークが発生します。これにより、溶接ワイヤの先端が液化し、溶接面に適用されます。 CMTは、加熱アークの自動アクティブ化と非アクティブ化を使用して、溶接ワイヤを1秒間に何度も溶接プールに出し入れしながら、溶接ワイヤを体系的に加熱および冷却します。連続的な電力の流れの代わりにパルス動作を使用するため、CMT溶接はMIG溶接の10分の1の熱しか発生しません 。この熱の減少はCMTの最大の利点であり、それが「コールド」メタルトランスファーと呼ばれる理由です。

おもしろい事実:CMT溶接の開発者は、実際には「ホット、コールド、ホット、コールド、ホットコールド」と表現しています。

デザインを考えましたか?私たちと話してください

Protocaseは、溶接を設計に組み込んで、他の方法では不可能な課題を解決できます。 Protocaseが提供する溶接オプションについて知りたい場合は、当社のWebサイト、または溶接に関するProtoTechTipビデオをご覧ください。

溶接を設計に組み込むことについて質問がある場合は、開始するために連絡してください。 Protocaseは、最小注文なしで、最大2〜3日でカスタムエンクロージャーとパーツを作成できます。プロ品質の1回限りのプロトタイプまたは少量のデザインを提出して、プロジェクトを今すぐ開始してください。

産業技術