Fusion360でステアリングホイールを加工する方法

「機械加工方法」シリーズの一環として、この投稿では、ハンドル型の機械加工方法について説明します。 Autodesk Fusion 360の統合されたCADおよびCAM機能を使用します。このシリーズの以前の投稿を読む機会がなかった場合は、以下のリンクをクリックしてアクセスできます。

- ホイールハブの加工方法

- スパイダープレートの加工方法

セットアップ

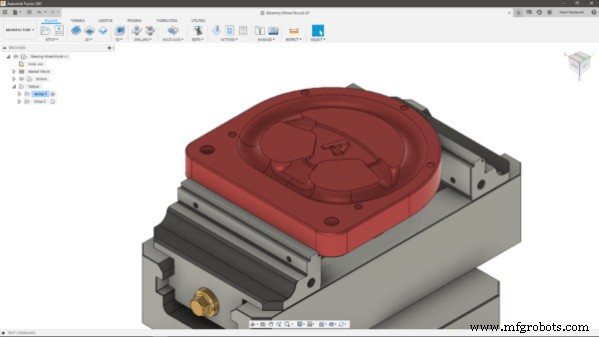

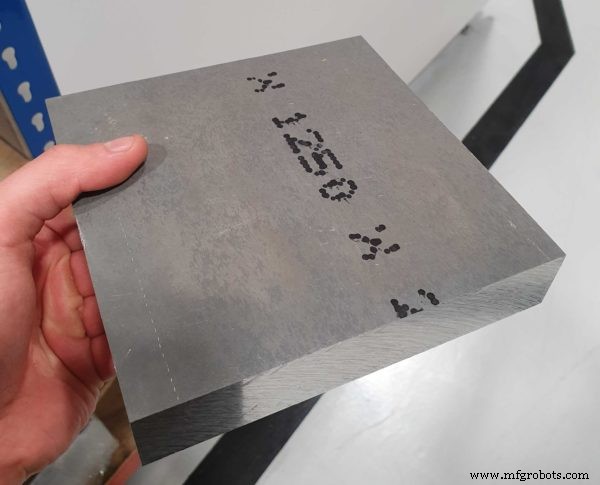

この部分の出発点は、下の画像で見ることができる材料の生のブロックでした。この場合、私はアルミニウム6082を選びました。このコンポーネントを、バーミンガムテクノロジーセンターのDMG MoriDMU60eVoリニアで機械加工することにしました。

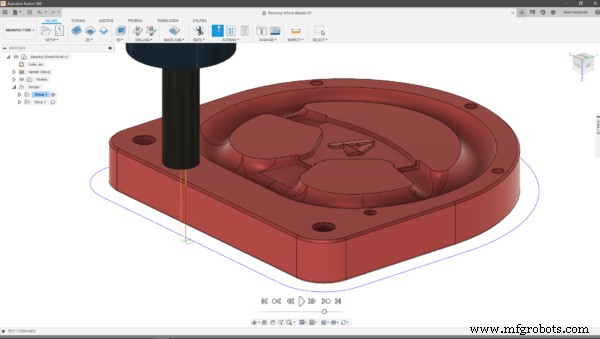

次のステップは、最初にどちら側を加工するかを決定することでした。最も賢明なオプションは、最初に上部で作業することでした。これは、下の画像の左側に表示されています。

実際、ツールの摩耗を念頭に置いて、最初のセットアップ中にほとんどの材料を取り除くことは理にかなっています。さらに、最初にこちら側で作業することを選択したことで、振動を最小限に抑えることができるようになりました。 ほとんどの作業が必要な領域でのフィードと速度が比較的高い場合でも。

ワークホールディング

私が機械加工する他のほとんどの部品と同様に、私はビレットを保持するためにラングバイスを使用しました。このツールは、信頼性が高く振動のない保持を保証し、クランプするのにわずか3mmの材料が必要です。ラングバイスは、5ミクロンの許容範囲内でコンポーネントの再調整も可能にします。これにより、従来の保持メカニズムと比較して、プロセスの再現性が高くなります。

セットアップ1では、部分的に機械加工されたコンポーネントの側面にマークが残ることを十分に認識して、圧着メカニズムを使用しました。代わりに、セットアップ2では、平行ジョーをセットアップします。 、明らかに、完成したパーツにマークを付けたくなかったので。

パーツの形状とラングバイスの汎用性を考えると、パーツを完全に機械加工するためにフィクスチャを必要としなかったため、フィクスチャについて考える必要はありませんでした。

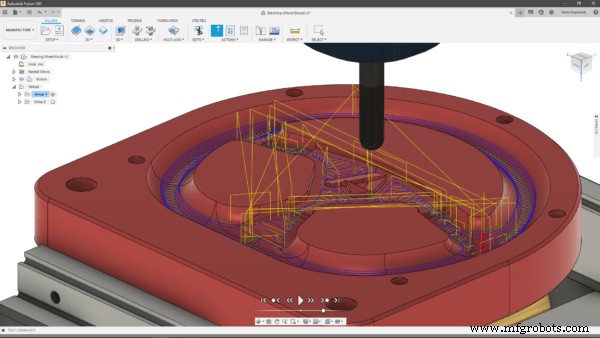

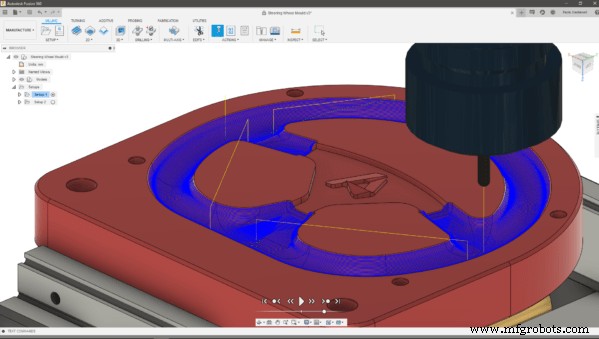

荒削り

最初のセットアップでは、荒削りする主な領域は、ステアリングホイールの型の大部分を占める凹面でした。通常、荒加工にはフラットまたはブルノーズエンドミルを使用しますが、この場合は2Dアダプティブクリアリングを組み合わせて使用しました。 8mmボール付き 道具。このようにして、半仕上げのツールパスを実行することを回避できました。クリアリングパスの後にはるかに多くの材料が残っていたので、凹面領域を加工するためにフラットツールを選択した場合、これらは必要でした。

外形は16mmエンドミルを使用しました。注文したストックの高さはわずか26mmだったので、1回のパスでパーツを回避することができました。スピンドル速度と送り速度の両方を非常に低く維持することにより、仕上げパスを実行せずに外側の優れた表面仕上げを得ることができました。優れた結果を得るには、常にツールをできるだけ短く維持するようにしてください。 、剛性を向上させるために!

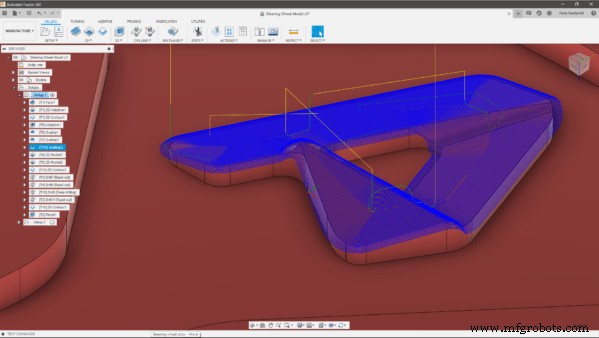

仕上げ

ほとんどの凹面領域では、仕上げツールパスに4mmボールツールを使用しました。前述したように、メインモールド領域の荒削り後に残った材料はあまりありませんでした。このツールパスに使用したステップオーバーは0.2mmで、研磨を必要とせずに優れた表面仕上げを実現しました。

ただし、Autodeskの「A」を完成させるために行うべきプログラミングはまだかなりたくさんありました。その内側には、2Dポケットツールパスを備えた2mmエンドミルを使用しました。ただし、Aのフリーフォーム形状には、2mmボールツールをスカラップと組み合わせて使用しました。 ツールパス。私はこの戦略のために非常に細かいステップオーバーを行いました。わずか0.05mm 、優れた仕上がりを得るには。

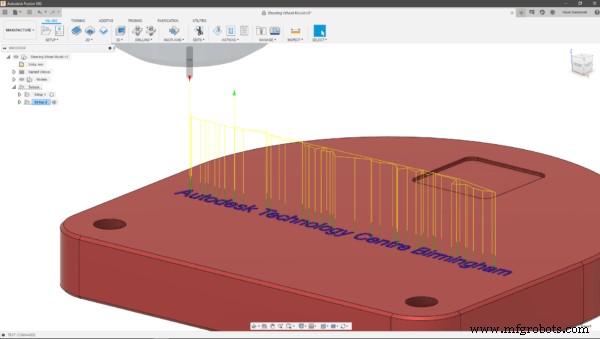

セットアップ2の刻印テキストには、同じ2mmボールツールを使用しましたが、今回はトレースを使用しました。 ツールパス、パーツの平らな背面にテキストを投影します。 Traceは、使いやすさと全体的な出力品質の点で優れたツールパスだと思います。まだ使用していない場合は、間違いなくもっと使用する必要があります!

最後に、穴とパーツの周囲の面取りには、面取りツールを備えた2D輪郭ツールパスを使用しました。鋭いエッジを面取りすることは、怪我のリスクを最小限に抑えるため、製造における標準的な方法です。 パーツに触れたとき。

結論

コンポーネントの全体的な切断時間は約1時間半でした 。ご想像のとおり、セットアップ2は総切断時間の15分しか占めていなかったため、この時間のほとんどをセットアップ1に費やしました。

Fusion360に統合されたCAD/CAMツールにより、必要に応じてワークスペースを簡単に切り替えることができたため、設計と製造のワークフロー全体が迅速かつシームレスになりました。これを試してみたいが、まだソフトウェアを試したことがない場合は、このリンクから無料の試用版をダウンロードできます。

この投稿が、ハンドル金型の加工方法についてもう少し学ぶのに役立つことを願っています。その他の「機械加工方法」の投稿にご期待ください!

産業技術

- Fusion360でプロジェクトデータを管理および保存する方法

- 3Dプリントされたステアリングホイールでグリップを得る

- Insta-connection –ローカルロボティクスチームがCNC機械会社とどのように提携したか

- ほとんどすべてのCNCルーターでガラスを加工する方法は?

- Fusion 360ManageExtensionによる安全なデータ管理

- Fusion 360はコンカレントエンジニアリングをどのようにサポートしていますか?

- GaudioがFusion360でインイヤーヘッドフォンのデザインを変革

- Fusion360による5軸加工

- 生成的に設計されたフィクスチャを使用してFusion360でマシンを作成する方法

- 機械工場の研削作業を改善する方法

- CNC加工でジュエリーを加工するには?