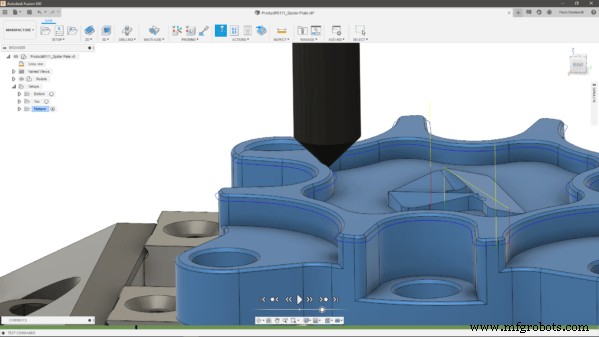

Fusion360でスパイダープレートを加工する方法

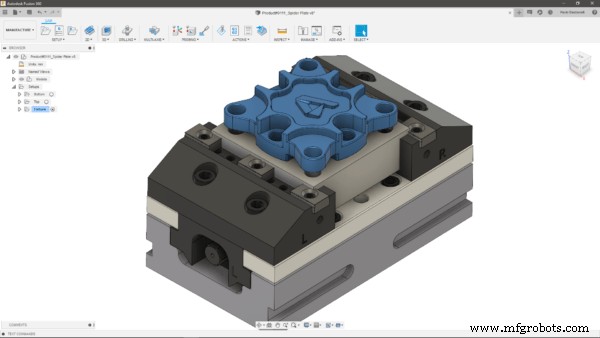

ホイールハブの背後にある設計と製造プロセスについてすべてを説明した後 コンポーネント、今日は、Autodesk Fusion 360が提供する統合されたCADおよびCAM機能を利用して、下の画像に示すようなスパイダープレートを加工する方法を詳しく説明します。実際に私たちの加工映像を見たい場合は部品の加工については、このリンクにアクセスしてください。

セットアップ

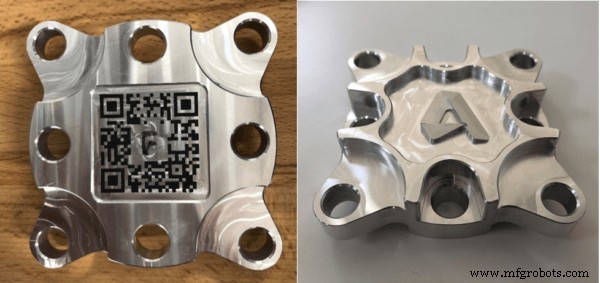

ホイールハブについての投稿で述べたように 、どちらの側を最初に加工するかの選択は、CAMプログラマーが下さなければならない最も重要な決定の1つです。ただし、この場合、パーツがほぼ対称であるため、幸運でした。 XY平面については、どちらの側を最初に加工するかを選択できたことを意味します。パーツの設計には、6つのクリアランスホールと2つのダウエルホールが含まれていました。これは、完全に機械加工するために必要な2つのセットアップ中に、パーツが正しく配置および保持されていることを確認するための大きな助けになりました。結局、最初にパーツの下部、下の画像の左側にあるものを加工することにしました。ここには、レーザーで刻印したQRコードも表示されています。

ワークホールディング

このコンポーネントでは、元のビレットをラングバイスで保持することにしました。これは、クランプするのに3 mmの材料しか必要とせずに、信頼性が高く振動のない保持を保証する優れたツールです。 Lang vicesは、コンポーネントを5ミクロンの許容範囲内で(コンポーネントを取り外して元に戻した後)再調整することもできます。 。これにより、他のワーク保持メカニズムと比較して、プロセスの再現性が高くなります。実際のプログラムを開始する前に10個のビレットをクリーンアップすることを計画していたので、ツールパスを実行する前にブロックを正しく位置合わせしたことを確認すると、作業がはるかに楽になりました。

コンポーネントを製造する際のもう1つの重要な側面は、フィクスチャの選択です。この場合、部品の両端が平らであるため、クリアランス穴用に6つ、ダボ用に2つ、合計8つの穴がある単純なプレートを簡単に設計できました。スパイダープレートのような「単純な」2.5Dコンポーネントの場合でも、フィクスチャの穴をパーツの穴に正しく位置合わせすることが重要です。プログラムを開始する前に再確認してください!

荒削り

最初のセットアップでは、コンポーネントの外部荒削りに、16mmエンドミルを備えた2Dアダプティブクリアリングを使用しました。このツールパスの背後にあるアルゴリズムにより、カッターのフルート全体を使用して材料を取り除くことができます。これは、1回のパスで外側を荒くすることができることを意味しました(これを行う前に、ツールに十分な切削長さがあることを確認してください!)。この戦略により、カッターに一定の負荷をかけることができます。 、ツールと材料の間の係合角度を一定に保つことによって。これにより、従来の戦略と比較して、はるかに安全で高速な荒加工が可能になります。

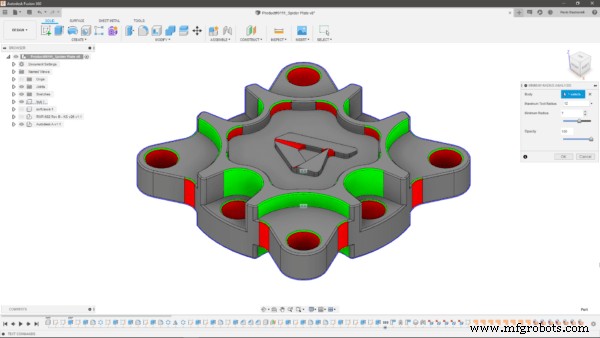

半径分析

DMG Mori DMU 60eVoリニアで、アルミニウム6082から部品を機械加工しました。使用する機械と材料の選択が確定したとしても、徹底的なジオメトリ分析を実行することは依然として非常に重要です。 部分的には、存在する半径によって、ツールパスに使用できるツールの最大サイズが決まります。この場合、両方のセットアップで、すべてのオープンポケットに12mmエンドミルを備えた2Dポケットツールパスを使用することにしました。最小半径が7mmであることがわかったため、側面を削ることなく12mmツールでそれらを加工できました。内部半径に適した工具を選択する方法の詳細については、内部コーナーの加工方法に関するこの投稿を参照してください。

仕上げ

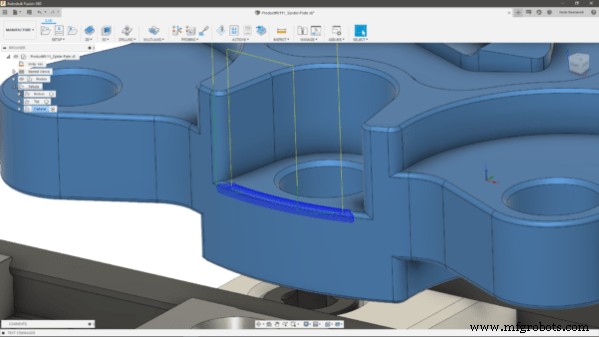

この部分のトリッキーな側面の1つは、開いたポケットの下部にある面取りを、側面が削られていたため、面取りツールで加工できないことでした。そのため、下の画像に示すように、2mmのボールとスカラップツールパスを使用してこれらの面取りを加工することにしました。

パーツの中央にあるAutodeskロゴに2mmボールツールとスカラップツールパスの同じ組み合わせを選択し、アダプティブクリアリングを組み合わせました。 ロゴの周りのフリーフォームポケットの戦略。

最後に、穴の面取りには、ガウジングのリスクがなかったため、面取りツールを備えた2D輪郭ツールパスを使用しました。パーツの他のすべての面取りに、ツールとツールパスの同じ組み合わせを使用しました。 2D輪郭は、ツールを駆動するためのスケッチの作成に時間を費やすことなく、迅速なプログラミングと切断が可能であるため、面取りに非常に適していることがわかりました。

結論

コンポーネントの全体的な切断時間は約45分でしたが、各セットアップの途中でボルトの位置を切り替えて、一度に4つのポケット(および相対的な穴)を加工する必要があることを考えると、完全なプロセスには少し時間がかかりました。

>この投稿がお役に立てば幸いです。スパイダープレートの加工方法を学びました。

Fusion360に統合されたCAD/CAMツールにより、必要なときにいつでもワークスペースを簡単に切り替えることができたため、設計と製造のワークフロー全体が迅速かつシームレスになりました。これを試してみたいが、まだソフトウェアを試したことがない場合は、このリンクから無料の試用版をダウンロードできます。

産業技術

- Fusion360でプロジェクトデータを管理および保存する方法

- ほとんどすべてのCNCルーターでガラスを加工する方法は?

- Fusion 360ManageExtensionによる安全なデータ管理

- Fusion 360はコンカレントエンジニアリングをどのようにサポートしていますか?

- GaudioがFusion360でインイヤーヘッドフォンのデザインを変革

- Fusion360による5軸加工

- 生成的に設計されたフィクスチャを使用してFusion360でマシンを作成する方法

- Fusion360でステアリングホイールを加工する方法

- Fusion360でホイールハブを加工する方法

- CMMS ソフトウェアで在庫追跡を合理化する方法

- CNC加工でジュエリーを加工するには?