リベット留めと溶接:板金部品を接合するための適切な方法の選択

溶接とリベット留めは、2つの金属片を融合するための広く一般的な接合プロセスであり、用途と特性が異なります。したがって、完全なオブジェクトを形成するためにそれらを結合する必要があるパーツを設計する場合は、リベット留めと溶接の比較を理解することが重要です。この記事では、定義、長所と短所、および溶接とリベット留めのアプリケーションを正当化して、より強力で耐久性のある部品を入手できるようにします。それに飛び込みましょう。

リベット留めとは何ですか?

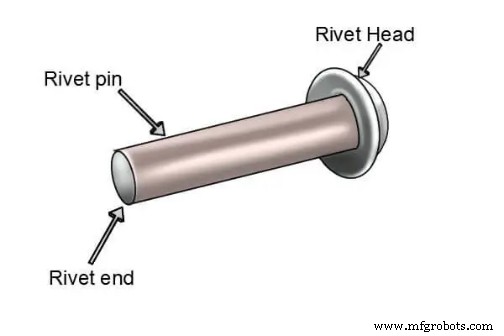

リベット留めは、半永久的で非熱的な接合方法であり、機械的な留め具/リベット(ドーム型のヘッドを備えた金属部品)を使用して板金部品を接合します。

リベット留めには、結合する2つの板金部品に穴を開け、リベットを取り付けることが含まれます。取り付けは、リベットを穴に配置、ドリル、またはパンチする必要がある場合があるため、使用するリベットのタイプによって異なります。

穴にリベットを取り付けたら、リベットの尾を変形させる必要があります。これは、ドキドキまたは粉砕することで達成できます。形作られた頭と一緒に、平らにされた尾はリベットの取り外しを防ぎます。

リベットジョイントの種類

リベット接合は、2つの板金部品のドリル穴にリベットを挿入することによって作成されます。ただし、リベットで留められたジョイントには3つの主要なカテゴリがあります。

リベットの配置に基づく

配置に基づいて、リベットで留められたジョイントには2つのタイプがあります。

- ラップジョイント :2枚の板金部品を重ね合わせ、重ね合わせた部分にリベットを取り付けることで、重ね継手を作成できます。重ね継手は、使用するリベットの数に応じて、シングルまたはダブルにすることができます。

- バットジョイント :2つのコンポーネントを突き合わせ(名前はバットジョイント)、追加の材料(カバープレートまたはストラップ)を使用して片側または両側でそれらをブリッジすることにより、バットジョイントを作成できます。次に、カバープレートをリベットで留めます。

カバープレートの数に基づく

カバープレートは、ワークピースをドリルで貫通できるように保持するためにワークピースに配置する材料です。このカテゴリのリベット接合は、突合せ継手用です。

- シングルストラップバットジョイント :シングルストラップ突合せ継手を形成するには、メインプレートを互いに重ならないように配置します。次に、メインプレートの片側にカバープレートを置き、リベットで留めます。

- ダブルストラップバットジョイント :これはシングルストラップの突合せ継手のようなものです。唯一の違いは、両側にカバープレートがあることです。 2つの板金部品の反対側に配置された2つのカバープレートを使用し、各カバープレートをリベットで留めます。

リベットの配置に基づく

このカテゴリは、板金部品の接合に使用したリベットの配置に焦点を当てています。 2つのタイプがあります:

- チェーンリベットジョイント :チェーンリベットジョイントを形成するには、リベットの列が互いに正確に向かい合って直線になっていることを確認してください。

- ジグザグリベットジョイント :チェーンストラップの突合せ継手とは異なり、ジグザグリベット継手のリベットの列は互いに補完し合っていません。

リベット留めの長所と短所

リベット留めは、ほとんどの板金製造サービスで一般的な接合方法です。ただし、長所と短所があります。

長所

- リベット留めは非熱金属接合方法です

- 異種の非鉄金属部品に適しています。

- 柔軟な設計

- より効率的で信頼性が高い

- 品質検査は簡単に行えます

- 分解してもリベット部品が損傷することはありません

短所

- 全体的なコストが高い

- 総重量の増加

- リベットで留められたジョイントはより多くのノイズを生成します。

- リベットで留められた領域で腐食が発生し、メンテナンスコストが増加する可能性があります

- 穴が原因で、プレートが弱くなります

溶接とは何ですか?

溶接は、2つの類似または非類似の金属部品を接合する際に使用される熱プロセスです。これは、金属を位置合わせし、金属部品を溶かし、それらを冷却して部品が剛性のある接合部を形成できるようにすることを含む永続的なプロセスです。

2つの板金部品を結合するために使用できる多くの溶接プロセスがあります。一般的な方法は次のとおりです。

・ 被覆アーク溶接(SMAW)

SMAWまたはスティック溶接は、電源に接続されたフラックスコーティングされた電極を使用して板金部品を溶接する溶接技術です。

溶融電極は、接合される2つの板金部品間のスペースを満たします。フラックスは電極と一緒に溶けますが、ガスとスラグを形成し、溶けた電極と電気アークを保護します。

スティック溶接は、低合金鋼と高合金鋼、炭素鋼、鋳鉄、ニッケル合金などの鉄鋼材料の溶接に適した、シンプルで持ち運びが簡単で安価な方法です。

・ ガスタングステンアーク溶接(GTAW)

TIG(タングステン不活性ガス)溶接とも呼ばれるGTAWは、ステンレス鋼、アルミニウム、チタンなどの鉄または非鉄金属に適しています。これには、タングステン電極を使用してワークピースを溶かし、凝固時にそれらを結合する液体プールを作成することが含まれます。

TIG溶接はフラックスを使用しないため、高い精度が求められます。ただし、強力で高品質の溶接継手が生成されます。

・ ガスメタルアーク溶接(GMAW)

この技術は、多くの材料の溶接に使用される最も一般的な溶接技術です。 MIG(金属不活性ガス)溶接とも呼ばれるGMAWは、半自動または全自動の方法で、連続した単線電極(ワークピースと同様)を使用してワークピースを溶接します。また、汚染物質からそれらを保護するシールドガスが付属しています。他の方法とは異なり、スラップは発生せず、継続的です。

・ フラックス入りアーク溶接(FCAW)

フラックス入りアーク溶接(FCAW)は、鋳鉄、ステンレス鋼、炭素鋼、高ニッケル合金、および低合金鋼由来の厚くて汚染された材料での作業に適した屋外溶接プロセスです。

これには、フラックス化合物を含む連続中空ワイヤ電極を使用することが含まれます。また、スラグが生成されます。スラグは、溶接部分の外観をより良く、よりきれいにするために除去する必要があります。

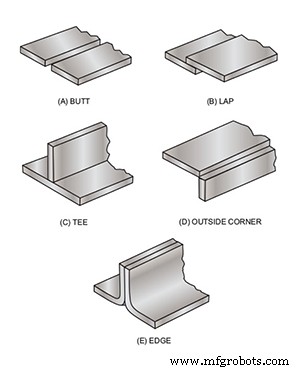

溶接継手の種類

溶接継手は、2つの板金部品のドリル穴にリベットを挿入することによって作成されます。一般的な溶接継手は次のとおりです。

- 突合せ溶接 :突合せ溶接は、最も一般的で単純なタイプの溶接継手です。これには、溶接する前に、溶接した金属を同じ平面に配置することが含まれます。

- ラップ溶接ジョイント :重ね溶接継手は、板金を重ね合わせ、片面または両面で溶接することによって形成された修正突合せ継手です。これらは、さまざまな厚さの板金に最適な溶接継手です。

- ティージョイント溶接 :ティー溶接継手は、2つの材料を90°の角度で交差させて配置することによって作成されます。一方の板金部品をもう一方の板金部品の中央に配置してT字型を形成します(そのため、T型溶接ジョイントと呼ばれます)。

- コーナージョイント溶接 :コーナージョイントはティー溶接ジョイントに似ていますが、金属の位置はコーナーにあります。これにより、L字型が形成されます

溶接の長所と短所

リベットと溶接の比較を見ると、溶接がより一般的な方法です。ただし、溶接には長所と短所があります。

長所

- 溶接継手はしっかりしています

- 類似および非類似の材料に適しています

- 滑らかな外観を形成するため、見た目が良くなります

- さまざまな形や方向性があります

短所

- 接合部がもろく、疲労強度が低い

- 歪みによる追加のストレス

- 熟練した工作員が必要であり、人件費が高くなる可能性があります

- 運用コストを押し上げる可能性のある電力が必要です

溶接とリベットの違い

溶接とリベット留めの両方に長所と短所があり、多くの製品に適しています。ただし、リベット留めと溶接の1つの違いにより、それぞれの方法が適用できる製品のタイプを決定できます。両方の方法と適切な方法の選択方法の違いは次のとおりです。

・ 資料

2つの接合プロセスは、類似および非類似の材料に適しています。ただし、異なる材料を結合する場合は、リベット留めの方が適しています。溶接とは異なり、溶接の重要な部分である板金部品の融点は考慮されていません。

・ 速度

これは、リベット留めと溶接の大きな違いです。 リベット留めと比較して、溶接はより高い生産効率を持っています。これは自動化されたプロセスであり、さまざまな金属部品を接合するのに理想的です。一方、リベット留めには、穴あけ、固定、リベットの平坦化など、いくつかのプロセスが必要です。

・ コスト

全体的なコストの観点から、リベット留めは溶接よりもコストのかかる方法です。リベットの価格は安いですが、リベットの総コストは高くなります。これは、材料費、運用費、人件費の蓄積が原因で発生します。

・ 強さ

溶接により、リベットで留められたジョイントよりも強力な永久的で剛性のあるジョイントが生成されます。したがって、ラーメンの製造に使用される金属の接合に最適です。関節の強さは大きな違いです。したがって、このような特性を必要とする製品では、溶接がより優れた方法です。

・ 安全性

どちらの方法もある程度安全です。ただし、ほとんどの溶接プロセスは自動化されているため、溶接の方が安全です。もう1つの角度は、熱の使用を検討することです。ここでは、リベット留めがより安全な選択です。

・ アプリケーション

リベッティングは、航空機産業、橋梁建設、造船、および消費財製造で使用されます。溶接は、電気産業、航空宇宙産業、および防衛産業のコンポーネントの製造に適しています。

溶接はリベットよりも優れていますか?

より良い板金部品の接合方法は、必要なものによって異なります。したがって、より良い方法を探す代わりに、両方の方法で作用するようになる要因を理解してください。したがって、「いつ溶接またはリベットを選択するか」という質問に答えることをお勧めします。

溶接を選択するタイミング

以下は、溶接を選択する際に考慮すべきいくつかの条件です。

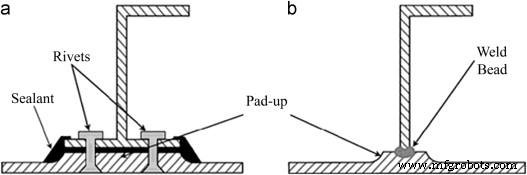

– 重量感度

あなたが製品を作ろうとしていて、重量に基づいて敏感であるならば、溶接はより良いオプションです。リベット留めとは異なり、板金を接合するときに他の材料が追加されないため、リベット留めの程度まで製品の最終重量が増加することはありません。

– 効率

効率を重視する場合は、溶接も検討するのに適した接合方法です。関連するプロセスはほとんど自動化されているため、2つの金属をより速く簡単に結合できます。また、穴あけや留め具の作成なども必要ありません。

– 美学

溶接は、後処理後に滑らかな表面を生成するため、より美的に心地よい方法です。これは、多くの人がリベットの膨らみを美的に魅力がないと見なすリベット留めとは異なります。

– 関節の強さ

溶接は、リベットで留められた接合部よりも強い永久的で堅い接合部につながります。溶接継手は、丈夫で耐久性があり、剛性の高いフレームです。したがって、強度と剛性を備えた製品を作るためのより良い方法です。

– さまざまな形

さまざまな形状で作業する場合は、溶接がより適切な方法です。リベット留めとは異なり、上記のプロセスのいずれかを使用して、円筒形の金属部品を結合できます。

リベット留めを選択するタイミング

溶接がより一般的な方法ですが、状況によってはリベット留めを使用する必要があります。以下は、板金製造で溶接よりもリベット留めを選択するためのいくつかの条件です。

– 材料の種類

異なる融点を持つ異種材料を扱う場合、板金製造業者は融点を考慮する必要があるため、溶接は最良の方法ではない可能性があります。ただし、材料をドリルで穴を開けてリベットまたは留め具を取り付けるだけでよいため、リベット留めの方が適しています。

– 熱要件

熱を必要としない材料の場合、リベット留めがより良い方法です。たとえば、アルミニウムは熱的に安定していないため、高熱を使用して複数のアルミニウム板金部品を接合することはほとんどお勧めできません。したがって、台所用品に見られるように、リベットはアルミニウム製品により適しています。

– 分解

リベットで留められた製品は、各部品に損傷を与えることなく分解できます。したがって、接合方法は、さらなる品質検査が必要な部品や、腐食のために絶えず交換される部品に適しています。これは、接合部が恒久的である溶接とは異なり、一部の製品ではスポット溶接よりもリベット留めすることの重要な利点の1つです。

– 柔軟な設計

柔軟性に関しては、溶接時に柔軟性を導入できるのは上位パーセンタイルのみです。リベット留めは、構造の完全性を失うことなく製品を加工するためのより良い方法です。

結論

板金部品には多くの板金接合方法があります。ただし、最も一般的な方法は溶接とリベット留めです。どちらにも、プロセス、長所、短所が異なります。したがって、選択するのは難しいかもしれません。

この記事では両方の方法の違いを紹介しましたが、プロジェクトに適した方法についてアドバイスする専門家が必要になる場合があります。したがって、溶接とリベットの選択または使用に関して質問がある場合は、RapidDirectに連絡して、専門家のアドバイスを提供します。

さらに、私たちは競争力のある価格で品質と生産効率で有名なプロの板金製造サービスです。私たちは、精密な製造プロセスと専任の労働力を備えた最高品質のプロトタイプと部品の作成に取り組んでいます。プロジェクトを開始するには、設計ファイルをアップロードして、数時間以内に見積もりとDfM分析を取得します。

よくある質問

リベット留めは永続的ですか、それとも一時的ですか?リベット留めは、板金部品に使用される半永久的な接合方法です。リベットを外して取り外すことができるため、半永久的です。これにより、品質検査が必要な製品や定期的な交換が必要な部品を製造するためのより良い方法がリベットで留められます。

どの技術がより高い強度、リベット留め、または溶接を提供しますか?溶接はリベットよりも強度があります。熱プロセスにより、溶接継手はより剛性が高く、強度が高くなります。したがって、溶接は、高い強度と耐久性を必要とする製品の製造に適しています。

リベット留めはリベット留めよりも安いですか?一般的に、リベット留めは溶接よりもコストがかかります。使用するリベットの価格は安いですが、材料や労力などのコストが蓄積されると、全体的なコストが高くなります。

産業技術