不均衡な認識

バランスの取れたツールは生産性を向上させますか?不均衡の影響は、誰もが視覚化できる最も単純な物理理論の1つです。洗濯機が回転するときに、洗濯機の片側に濡れたタオルが多すぎるとどうなるか考えてみてください。または、車にバランスの取れたホイールがなかった場合の乗り心地はどうでしょうか。

これらのシナリオは簡単に想像できますが、金型製造業界では何年にもわたっていくつかの誤解が続いているため、フライス盤用の工具ホルダーに関しては、不均衡の影響はそれほど明白ではありません。その上、すべての速度でツールホルダーアセンブリのバランスをとることの利点は、見過ごされがちです。

バランスの取れた振り返り

真にバランスの取れたツールホルダーアセンブリを実行することの重要性を最初に認識したのは、金型製造業界でした。ツールホルダーアセンブリは、ツールホルダー、切削工具、必要に応じてプルスタッド、ナット、コレットなどで構成されます。90年代初頭から中期にかけて、マシニングセンターは15,000rpmの速度で稼働していました。スピンドル故障の発疹。これらの高速マシンのそれほど大きくないスピンドルと、使用されていたほとんどのツールホルダーの極端な不均衡により、解決すべき問題が不均衡になりました。

90年代初頭、ツールホルダーアセンブリのバランスを正確にとるために特別に設計された既知の機械は市場にありませんでした。その結果、テクノロジーカーブの先を行くことを試みている最先端の企業は、ツールホルダーではなく、ローター、ホイール、クランクシャフト、タービンなどの部品のバランスをとるように設計されたバランシングマシンを購入しました。ただし、これらのバランシングマシンは実際にはアセンブリのバランスを崩していたため、顧客は「バランスの取れた」ツールホルダーを使用して加工するときに目立った違いは見られませんでした。

90年代後半、ツールホルダーアセンブリの真のバランスをとるバランシングマシンがついに市場に登場しました。さらに、この時期に導入された他のバランスの進歩には、より微細な「事前バランス」ツールホルダー、および切削工具を変更するときに一貫したバランス再現性を提供するツールホルダーシステム(つまり、シュリンクフィットツールホルダー)が含まれます。この開発の組み合わせにより、金型メーカーは最新の高速技術の使用を加速および最適化し、より細かい仕上げの金型を製造できるようになり、研磨やEDM作業が大幅に削減されました。

金型業界は、20年前に高速アプリケーションにバランスの取れたツールホルダーを使用する必要性を認識していましたが、真にバランスの取れたアセンブリを実行することの重要性について、業界は依然として多少混乱しています。

ツールホルダーのバランス調整に関する誤解は、事前にバランス調整されたツールホルダーを使用するだけで十分であるという認識です。これらの事前にバランスの取れたツールホルダーを使用することを強くお勧めしますが、工作機械の完全な使用を保証するものではありません。切削工具を交換した後、ショップ内のすべての工作機械の最大の可能性を完全に実現するには、工具ホルダーアセンブリの不均衡を測定することが不可欠です。バランスの取れたツールホルダーアセンブリを使用している場合は、さらに低速のrpmマシン(8,000 rpmで動作するマシン)を最大限に活用できます。細かくバランスの取れたツールホルダーアセンブリには、生産性の向上、安全性、切削工具とスピンドルの寿命の延長など、多くの利点があります。ツールホルダーアセンブリが正確な同心性とバランスを示した場合にのみ、最適な切削条件を利用できます。この場合の経験則は次のとおりです。バランスが多すぎる方が不十分よりも優れています。

すでにプラントにある不均衡な保有者はどうなりますか?実際には、平衡型と不平衡型のホルダーの混合を避けることはできませんが、高回転速度での不平衡型ホルダーを使用した1回の加工プロセスでは、必要な加工精度が失われ、スピンドルが損傷する可能性があることに注意してください。このため、ツールホルダーは、できればプラント自体でバランスを取る必要があります。そうでない場合は、入庫と品質管理の一部としてツールホルダーのバランスをとることをお勧めします。それに直面しましょう。ツールホルダーアセンブリをチェックする機械がない限り、ツールホルダーアセンブリがどのような状態にあるかをどうやって知ることができますか?

不均衡の原因と結果

不均衡は、回転中の不均一な重量配分によって引き起こされ、回転速度とともに二乗に増加する遠心力を生み出します。これは、不均衡が同じである場合、スピンドルは、2,000rpmの回転速度よりも10,000rpmの回転速度で25倍高い遠心力を生成することを意味します。その結果、工具ホルダーアセンブリの不均衡は、高速加工、重い工具、または複雑な形状の切削工具に特に顕著な悪影響を及ぼします。

アンバランスの主な結果は、スピンドルベアリングにひずみを与えるこの遠心力であり、スピンドルの寿命を半分に短縮する可能性があります。結果として、バランスの取れたツールの使用が常に推奨されます。それ以外の場合、スピンドルの保証は存在しないか、制限されています。

もう1つの結果は、スピンドルが回転するときに遠心力の有効方向が変化するときに発生する振動です。これらの振動は機械全体と切削工具全体に伝わり、切削工具の寿命を縮めます。不平衡工具ホルダーアセンブリの工具寿命が平均で10%短縮され、その結果、切削工具のコストが増加することが報告されています。これらの振動は、スピンドルと切削工具に有害であるだけではありません。また、プロセス全体の信頼性を損ない、機械加工の結果に移行します。振動によりチャタリングマークが発生しますが、これは追加の微細加工または手作業で除去する必要があります。

正しいプロセスの信頼性レベルに到達し、要求される最終結果を達成するには、振動を低減する必要があります。そのための1つの方法は、スピンドル速度、送り速度、および切削深さを減らす必要があります。これにより、切断がスムーズになりますが、金属の除去率と生産性が低下します。

インテルへの投資

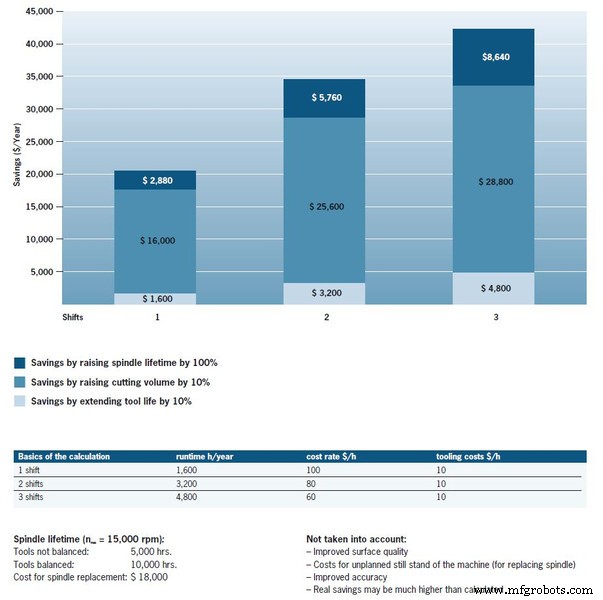

金属除去率と生産性の低下に関する問題は、簡単な分析で明らかになります。マシニングセンターの運用コストは1時間あたり100ドルです(1シフト運用、年間1,600稼働時間)。金属の除去時間が10%増加すると、1時間あたり10ドル節約できます。これは、1年あたり16,000ドルに相当します。

バランスの取れたツールホルダーアセンブリのもう1つの利点は、スピンドルの寿命が延びることです。これは、コスト削減と機械の信頼性の鍵となります。スピンドルの交換を計画できるため、計画外の機械のダウンタイムを排除できます。真にバランスの取れたシステムは、マシンごとに年間20,000ドル以上の節約を実現できます。また、これには、部品の表面品質の向上、サイズの精度の向上、機械の故障やダウンタイムの減少から実現できる追加の節約も含まれていません。

これらの数字は、バランシングマシンのコストに対する異議を見通しに入れています。投資は、それ自体がまったくまたは十分に迅速に支払われない場合にのみ費用がかかると主張することができます。前述の計算は、バランシングマシンが実際に非常に迅速に自己負担できることを示しています。高い回転速度で不平衡ホルダーを使用する単一の加工プロセスは、必要な加工精度を元に戻し、スピンドルを損傷する可能性があることに注意してください。スピンドルの交換だけでも、バランシングマシンよりもコストがかかる可能性があることを考慮してください。

測定テスト

一貫した機械加工プロセスを保証するには、ツールホルダーアセンブリのバランスを測定する必要があります。通常、真にバランスの取れたアセンブリを使用する場合、特に焼きばめチャックでは、切削工具を追加した後、さらに細かいバランスを取る必要はありません。

細かくバランスの取れたツールホルダーは正しい方向への一歩です。しかし、切削工具や正面フライスは、アセンブリの全体的な不均衡にどのような影響を及ぼしますか?この質問に答えるために、この簡単な測定テストを確認しましょう:

測定は、ウェルドンチャック、コレットチャック、焼きばめチャック、および正面フライスを備えたツールダイナミックバランシングマシンで実行されました。ショートバージョンはシャフト径20mmのバランスの取れた商品です。測定要件は、25,000rpmの動作回転速度/測定プロセス1面(静的)でのバランス定格G=2.5でした。最初に、4つの異なるツールホルダータイプの不均衡が測定されました(つまり、切削工具なしで)。予想通り、ホルダーの不均衡は常に許容範囲内でした。これらの細かくバランスの取れたホルダーの切削工具を使用したその後の測定では、特に今日広く使用されているクランプフラットを備えた工具の場合、明らかな不均衡が示されました。

円筒シャフトを備え、シュリンクチャックとコレットチャックで対称的なツール形状を備えたツールを保持するアセンブリには、感知できるほどの不均衡は見られませんでした。測定された値は、0.8または1.3グラムミリメートル(gmm)でした。円筒形のシャフトと対称的な刃先を備えた工具は、わずかな不均衡しかありません。焼きばめチャックには可動部品がなく、工具を中央でクランプします。ここでも、追加の不均衡はほとんどありません。コレットツールホルダーを使用すると、クランプナットは非対称に構築されているため問題が発生する可能性がありますが、このため、ナット自体は特別にバランスが取れています。

対照的に、クランプフラットを備えた工具は、バランス要件をまったく満たすことができませんでした。ウェルドンツールホルダーを使用した場合でも、5.5 gmmの実際の不均衡が測定されました。これは、G8のバランス評価に相当します。純粋に数学的な基準では、これは7,600rpmの最大回転速度のみを許可します。コレットチャックの場合、クランプフラット付きのこの切削工具ではG29と高いバランス定格が決定され、シュリンクチャックではG38でした。これは、それぞれ最大回転速度2,700rpmと1,600rpmに相当します。

非対称のツールやウェルドンクランプフラットを備えたツールと組み合わせると、細かくバランスの取れたシュリンクチャックとコレットチャックでさえかなりアンバランスになります。加工時に効率的かつ正確に機能するには、工具を交換するたびにこれらの工具のバランスを取り直す必要があります。

正面フライスの測定でも同様の結果が得られました。インサートツールが作動している状態で、20.3 gmmの不平衡が決定されました。これは、G23の平衡定格に対応します。これは、フェイスミルインサートカッターにはクランプされた部品があり、必ずしも同じ場所に配置されているとは限らないためです。フライス盤は、そのアセンブリの構成(つまり、ボアホールとクリアランスフィッティングを備えたピン)のために大きな許容誤差があるため、ツールの位置は100%定義されていません。

これらのテストは、相互のバランス調整または切削工具とホルダーが不可欠であることを示しています。高品質のツールを使用する場合でも、ツールアセンブリ全体にとって微妙なバランスが重要です。

バランシングが簡単に

バランシングについてはまだ予約がありますが、正しいバランシングマシンと実践指向のソフトウェアがあれば、すばやく簡単に実現できるはずです。一言で言えば、オペレーターはホルダーを機械に入れ、メニューから適切な要件を選択すると、機械はユーザーに残りの手順を案内します。

ツールホルダーに精通しているすべての作業者は、広範なトレーニングなしで適切に設計されたバランシングマシンを操作できる必要があります。専門知識は、各ツールに関する必要なデータがすでに入力および保存されているマシンに存在する必要があり、時間を節約し、エラーを回避します。追加の安全予防措置は、ユーザー管理を介して提供できます。たとえば、ツールデータをコンパイルまたは変更する権限を指定された担当者に制限できます。他のユーザーは、保存されているツールへのアクセスのみが許可され、設定された要件に従ってバランシングを続行できます。

バランシングプロセスは、ツールホルダーがバランシングスピンドルにクランプされて回転するように設定され、測定が行われる、大部分が自動化されたプロセスです。バランススピンドルの力センサーは、アンバランスによって引き起こされる遠心力を測定します。次に、ソフトウェアは測定値を評価し、不均衡を補うために、どれだけの材料を除去または追加する必要があるか、または重量をどこに移動するかをオペレーターに示します。

バランシングマシンは、ユーザーが不均衡を取り除くために使用できる他のさまざまなオプションも提供します。たとえば、材料をドリルで削る代わりに、ネジやリングのバランスをとることで重量が増える可能性があります。この戦術では、一緒に属し、定義された不均衡を持つ2つのリングが、不均衡を補正するためにツールホルダーの円筒部分にクランプされます。次に、ソフトウェアは、リングを回転させる正確な角度を提供します。利用可能なラインレーザーは、機械上で直接回転位置を示します。

測定には最大で1分かかります。バランスリングやネジを使用する場合は、プロセス全体を2分で完了できます。質量を均等にするためにツールホルダーのドリルに頼る必要がある場合は、少し時間がかかる場合があります。

より明確な認識

バランシング技術の進歩により、ツールホルダーアセンブリのバランシングが迅速、簡単、正確になり、工作機械を最大限に活用できるようになりました。バランスに関する基本的な物理学を覚えて、それをバランス調整プロセスに適用する必要があります。そうすれば、すべての誤解は消え去るはずです。

以前はHaimer-USA.comで紹介されていました。

MSCDirect.comでHaimer-USAのツールホルダーバランサーを購入してください。

産業技術