新しく設置された粉砕プロセスを最適化するための障害を取り除く

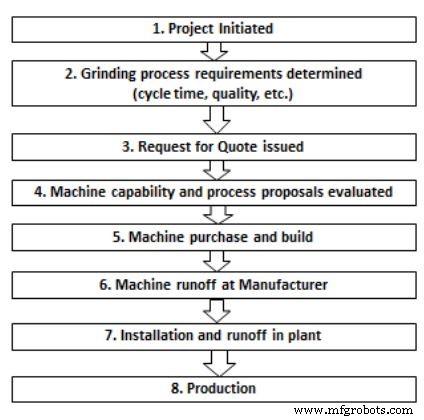

一般に、自動車エンジンや航空エンジンのブレードやベーンなどの研削プロセスを含む複雑な部品を製造する新しい大量生産ラインは、図1に示すように、機械の調達から実際の製造までのさまざまな段階を経ます。これらの行に「高リスク」と見なされるプロセスが含まれている場合 」は、グラインダー機能の評価と購入(ステップ4と5)の一環として、テストと改良による「開発時間」でスケジュールされます。これは効果的な戦略であり、プログラムの起動に関連する問題を大幅に減らしますが、時間と費用がかかる可能性があります。多くの場合、ワークピースのサンプルは入手できない場合や、プロトタイプがさらに設計変更される可能性があります。そのような場合、または異なるコンポーネント設計の場合、しかしそうではない 根本的に異なる 既存の設計から、「最適化時間」が実際の機械認定の前にスケジュールされることはめったにありません。

マシンが「非ラジカル」で認定およびインストールされている場合 」プロセスでは、部品の品質とサイクルタイムに重点が置かれます。ホイールの仕様は、新しい部品の設計が不確実であり、製造に必要なものよりも厳しいCpK仕様に対する部品の公差を保持することへの影響の中で、最高の品質を保証するように選択できます。さらに、コストや入手可能性のために、多くの場合、認定のために50または100の部品しか提供されないため、長期的に安定したプロセスの確立には疑問が残ります。通常、部品あたりの工具または研磨コストを最適化するための時間やコンポーネントはそれほど多くありません。インストール後、多くの場合、「壊れていない場合は修正しないでください」という態度が引き継がれ、プロセスがロックインされます。最適化が試みられることはめったにありません。

したがって、最適化の「追加ステップ」をプロセスの最終的な「監査」と見なすことが非常に重要です。ほとんどの場合、このステップは単にプロセスの「調整」であるため、プロセス全体の再認定は必要ありませんが、サイクルやホイールの仕様を大幅に変更する必要がある十分な機会が見つかる場合があります。より実質的なプロセス変更を行う必要があるかどうかを判断するために、費用便益分析が実行されます。

「最適化時間」の不足が最適ではないプロセスを引き起こす可能性がある理由はいくつかあります。

- サイクルはマシン内で問題なく機能しますが、「ホイールフレンドリー」ではありません。つまり、ホイールの寿命が最適ではない可能性があります

- ホイールテクノロジーは進化しています。既存のテクノロジーで行われた見積もりは、新しいテクノロジーには最適ではない可能性があります

- 部品構成、機械設計、品質要件の微妙な違いにより、生産ライン外でのプロセスの最適化は非常に困難です。これは、生産ラインが多くの部品と実際のバリエーションと計測を備えた環境を提供するためです。これらの2つの品質は、「最適化された」プロセスの「堅牢性」のテストを提供します。

例:

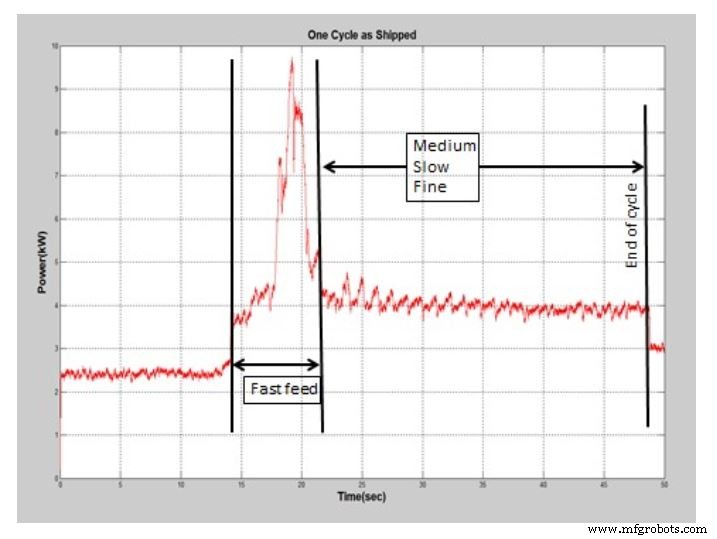

図2に示されている粉砕サイクルは、プラントに設置されたOEMから出荷され、現在生産中です。このサイクルは正常に機能し、許容可能な部品を生成しますが、「ホイールフレンドリー」ではありません。

このサイクルのホイールの「不親切」は、サイクルの開始時に大きなスパイク(パワー/フォース)が原因です。ホイールの摩耗は研削力の2乗に比例します。力が大きいと、ホイールがすぐに摩耗します。この場合、高速送りを減らし、中送りを増やすと、サイクルタイムと部品の品質を維持しながらホイールの寿命を延ばすことができます。

最適化プロセスのサイクル

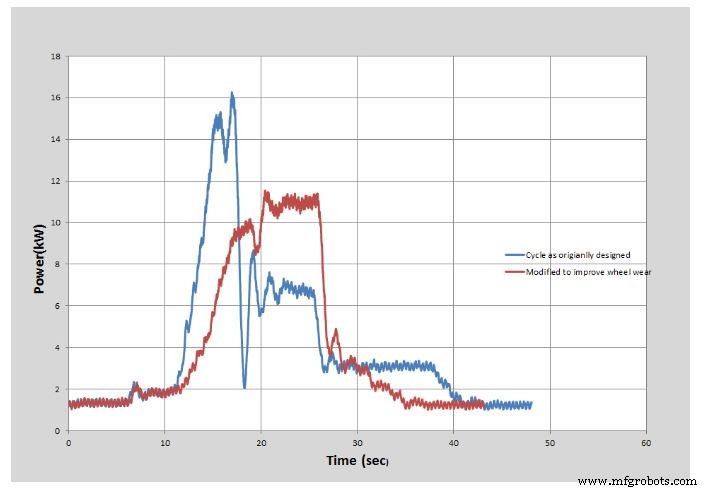

最近の珍しいケースでは、製造業者は粉砕プロセスの「現場」最適化を行うことに同意しました。上記のように、最初は研削サイクルが変更され、より「ホイールフレンドリー」になりました。この場合、より友好的なサイクルも最初のサイクルよりも約5秒短かった。

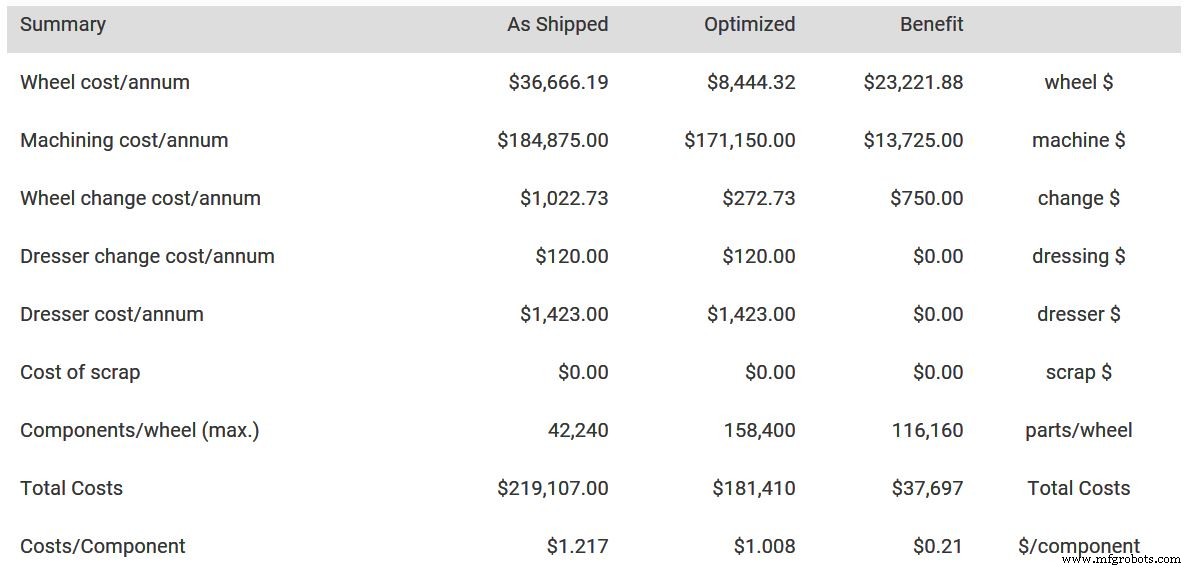

継続的な部品品質を検証するために変更されたサイクルが数週間実行された後、ドレスあたりの部品が8から20に増加し、ドレスの深さが0.03mmから0.02mmに減少しました。このプロセスは現在、部品の品質に大きな変化をもたらすことなく、約6週間実行されています。年間のコスト削減の概要を以下に示します。

最適化の戦略

2番目の例に示すように、解決策は、生産の初期段階(図1のステップ7と8の間)で時間と部品をスケジュールして、機械製造業者と工具/研磨剤アプリケーションエンジニアリングチームとのプロセス最適化に取り組むことです。 。少なくとも、サイクルの評価と開発を支援するために、このフェーズでは電力監視装置を使用する必要があります。この追加のステップにより、プロセスは、問題を明らかにしたり、改善の機会を提示したりする可能性のある、より長い部分の実行での安定性を監視できます。

この段階で行われた改善/コスト削減はプロジェクトのライフサイクル全体を通じて実施されるため、このステップからの潜在的な見返りは大きいです。

以前はノートン研磨剤で紹介されていました

MSCdirect.comでノートングリッドホイールのセレクションを購入してください。

産業技術