エアバスが未来の工場を紹介

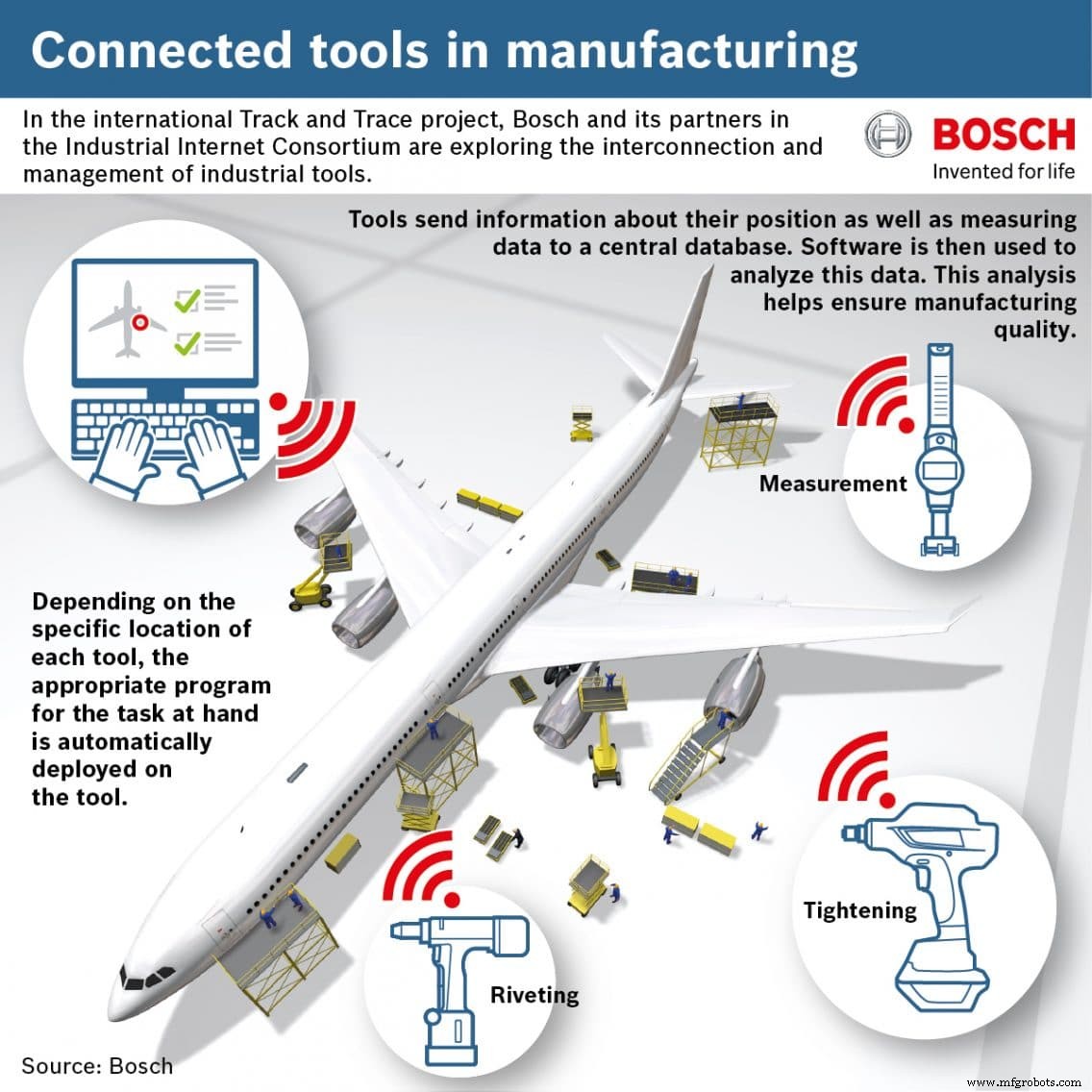

インダストリアルインターネットコンソーシアムのTrack&Traceテストベッドは、機械、車両、航空機などのセーフティクリティカルな製品の製造と保守のためのソリューションを提供します。これらのセクターの多くでは、ますます高度な産業用電動工具が使用されています。産業環境におけるインテリジェント電動工具の将来の使用シナリオをよりよく理解するために、エアバスのSébastienBoriaに話を聞きました。 Sébastienは、未来のエアバス工場のR&Dメカトロニクステクノロジーリーダーです。

DIRKSLAMASébastien、あなたは未来のエアバス工場プロジェクトに取り組んでいます。これは非常に野心的な冒険のように聞こえます。プロジェクトはどの分野をカバーしていますか?

SÉBASTIENBORIA現在8,000機以上のエアバス航空機が運航されており、2015年1月31日現在で15,276機の注文が記録されています。各航空機は、完全に組み立てる必要のある数百万の部品で構成される複雑な製品です。革新的な生産技術を統合することは、私たちの生産性にとって不可欠です。今日、デジタルモックアップ、航空機本体へのレーザー投影、および複雑な3D環境は、すでに完全にプロセスに統合されています。当社の製造ラインの各世代には10年以上の寿命があるため、フューチャーファクトリーは1年をはるかに超える見通しを採用する必要があります。ここでは、組み立て用のロボット外骨格、高度なロボット(標準からコボティクスまで)、ALMテクノロジー、製造現場の仮想プラトーとデジタル化、統合生産など、さまざまな重要な考慮事項があります。目的は、製造プロセスを改善するために適応または成熟できる新しいラボテクノロジーを活用することです。

しかし、あなた自身の仕事の焦点はもう少し具体的ですよね?

はい、私は主にスマートプロダクションと高度なロボット工学に焦点を当てています。現在、インテリジェントな接続された生産ツールを使用してプロセスを合理化し、製造現場にエラーのないプロセスを提供する「スマートワークショップ」を実施中です。

具体的な例を挙げていただけますか?

もちろん。航空機を組み立てるために完了する必要がある数十万のポイントベースのプロセスステップを考えてみてください。関係するプロセスステップの量が非常に多いため、ワークセルレベルでステップごとに個別のタスクを設定することはできません。代わりに、これらのプロセスステップは、プロセスシーケンスとしてまとめて管理する必要があります。ほとんどの組み立て作業には、穴あけプロセス、ポイントチェック(つまり、測定)プロセス、および締め付けプロセスが含まれます。これらのプロセスには、1つのタクト内の複数の段階が含まれる場合もあれば、複数のワークセルまたは組立ラインに分散される場合もあり、さまざまな生産オペレーターによって共有される場合もあります。たとえば、同じ締め付けプロセスのさまざまなフェーズで、たとえば単一の3D位置で、さまざまなトルクと角度のパラメータが使用されます。したがって、これらのプロセスの1つで問題が発生した場合、部品が製造現場の正しいワークセルにないという理由だけで、コストのかかる専用の修正につながる可能性があります。したがって、たとえば、手元の特定のタスク用にツールを動的に構成することにより、関連するハンドヘルドツールをよりインテリジェントで接続することにより、これらのプロセスを改善する大きな可能性があります。

インダストリアルインターネットコンソーシアムのTrack&Traceテストベッドの概要。

インダストリアルインターネットコンソーシアムのTrack&Traceテストベッドの概要。 具体的にどのような種類のツールを検討していますか?

現在、インテリジェンスが組み込まれた標準ツール、またはベルトシステムなどのオペレータースーツに組み込まれたウェアラブルコンピューターインテリジェンスを通じて、よりスマートなハンドヘルドの穴あけ、締め付け、測定プロセスに焦点を当てています。後で、同じアーキテクチャ設計を使用したロボットやCNCマシンとの統合についても見ていきます。

そして、あなたのソリューションはどのように見えますか?

すべてが、専用のハードウェアとソフトウェアを組み合わせたプラットフォームにリンクされています。つまり、プロセスに関与するすべてのシステムに組み込まれている分散インテリジェンスにリンクされたアーキテクチャを使用しています。まず第一に、ツールインテリジェンス自体があります。 Future Factory環境で使用されるハンドヘルド電動工具は、オンボードコントロールユニットを備えているか、少なくともウェアラブルコントローラーをサポートできる必要があります。これは、物理ツールプロセスにリンクされたオンボードセンサーおよびアクチュエーターと組み合わせて、プロセス入力データのローカル処理を保証するために重要です。もちろん、ほとんどの部分でワイヤレス接続を活用します。

そしてツールの統合についてはどうですか?

以前は、従来の集中型アプローチを採用していましたが、インフラストラクチャコストの削減が不可欠であるため、これは異種システムをリアルタイムで管理するには十分な効率ではありません。これが、相互接続されたツールのマッシュアップとして機能するソリューションをより詳細に検討している理由です。あるシステムから別のシステムにデータを転送するか、関連する同期を実行する必要がありますが、それはローカルインテリジェンスから要求された場合、またはプロセス全体の目的に役立つ場合に限られます。つまり、すべてのツールが常に中央のバックエンドに接続されているわけではありません。しかし、ツールは互いに接続して情報や指示を交換することができます。これにより、多くの問題が解決されます。たとえば、ワイヤレスネットワークが利用できない航空機内で作業している場合などです。

ツールを追跡し、ツール情報を本番データにマッピングするにはどうすればよいですか?

屋内ローカリゼーションは重要であり、MESおよびPLMシステムからのデータとの統合も重要です。ツールと作業項目のローカリゼーションデータをPLMデータと自動的に照合することも重要です。調整は、さまざまな真の値(ISO 15725を参照)に基づいて、アプリケーションに応じて要求されます。製造現場またはワークセル内でツールを追跡することは、個々の部品でプロセスを実行するときに、ハンドヘルドツールチップをある位置から別の位置に追跡することと同じタスクではありません。前者の場合、追跡データの不正確さは数十センチメートルまたは数メートルに相当する可能性があり、後者の場合、不正確さは10分の1ミリメートルの問題である可能性があります。繰り返しになりますが、システム統合では、エラーや品質の低下を回避するために、コンテキストベースの適応動作を考慮に入れる必要があります。

では、ローカリゼーションデータを3D PLMデータと統合していますか?

まあ、正確ではありません。エンジニアリングから直接得られたCAD / CAMデータモデルは、私たちの目的には詳細すぎてきめ細かい場合があることを経験から学びました。そのため、現在、地理データ用の簡略化されたXMLデータセットで機能する中間レイヤーを開発しています。この層は、電動工具を3DPLM層と統合するのに役立ちます。また、現場の作業員が完全な3Dモデリング環境を使用して作業環境を構成することを期待することはできません。これは、より単純な構成アプリケーションを構築する必要があることを意味します。

このテキストは、Dirk Slama、Frank Puhlmann、Jim Morrish、およびRishi M Bhatnagarによる著書EnterpriseIoTから抜粋したものです(O’Reilly、2015年)。産業用電動工具ベンダーの視点に関する洞察については、エンタープライズIoTのRexrothのMartinDoelfsへのインタビューをお読みください。

書籍:エンタープライズIoTさまざまな種類の生産設備とITシステムが相互作用して連携する必要があるようです。多数の異なるサプライヤが存在する非常に異質な環境で、これをどのように展開しますか?

オープンインターフェイスとインターフェイスベースの統合に明確に焦点を当てているのと同様に、普及は重要です。 APIによるソフトウェアのオープン性は、効率的な統合を可能にする主な要因です。そのため、堅牢な標準に基づいてニュートラルインターフェイスを定義しています。これにより、自社のエンジニアだけでなく、サプライヤやパートナーも、製造現場全体のサポートシステムに適合するツールやアプリケーションを開発できるようになります。ここには高度な異質性があるため、このタイプの統合的アプローチは、将来の生産システムの中心です。

産業技術