製造能力分析を実行する方法

製造業者は、私たちが生活の中で使用する商品を生産するという山のような課題に直面しています。そして、それぞれが資本、スキルセット、技術の進歩などの形で限られたリソースでこれらの課題に対処する必要があります。この複雑なアリーナを調整するマネージャーは、ショップのキャパシティを理解することで、自由に使えるツールを最大限に活用する方法を探すのが最善です。企業が効率的な生産を推進し、最高の収益性を獲得するには、製造スペース、材料、労働力、および最適化された機器のパフォーマンスをより適切に使用することが重要です。

容量分析は、製造工場を監査し、ロック解除を待機している隠れた容量があるかどうかを診断するための優れたソリューションになります。

製造能力とは何ですか?

すべてのメーカーの目標は、フルキャパシティーで業務を遂行することです。しかし、製造能力とは何ですか?簡単に言えば、製造能力は、企業内のすべての機器とリソースが、業界が必要とする製品構成と量に対して最高の稼働率で利用されている状態を表しているということです。これは、運用から保守までのすべてのプロセスが設定された量のリソースで最適化され、不要なダウンタイムが発生しないことを意味します。この状態に達すると、機器は最大容量に達します。

多くの要因が、この理想的な状態への道のりをさらに複雑にします。工場は、修理のために貴重な時間が失われる機械的な故障など、可用性の損失が急増する可能性があります。または、切り替え、セットアップ、調整のために貴重な生産能力を失う可能性があります。

製造能力もパフォーマンスの低下に悩まされる可能性があります。これらには、訓練を受けていない、または経験の浅いオペレーターの行動や、ジャム、アイドリング、振れのための停止が含まれます。これらは、原因と再発を防ぐ方法についてほとんど分析せずに、急いで対処されることがよくあります。

最後に、製造能力は、プロセスの欠陥と歩留まりの低下の両方を含む品質の低下によって悪影響を受ける可能性があります。いくつかの原因には、最適化されていないワークフロー、人為的エラー、または壊れたプロセスが含まれます。貴重な容量の工場を奪うことに加えて、品質の低下はまた、再加工または廃棄する必要があるかもしれない追加の廃棄物を生成し、製品にコストを追加する可能性があります。

容量に対するこれらの障害は、多くの場合、6つの大きな損失と呼ばれます。そして、それらの影響は壊滅的なものになる可能性があります。せいぜい、容量の理解の欠如は、高額な残業、無駄、配達の遅れ、または損失を補うための新しい機器の形での不必要な資本的費用を引き起こす可能性があります。

容量分析とは何ですか?

メーカーが容量を増やす必要がある場合、多くの場合、上記のひざまずく応答から始めます。ただし、容量の改善に重点が置かれる前に、非常に多くのマシンを購入し、非常に多くのシフトをスケジュールすることしかできません。そして、容量を増やすためにどこで行動を起こすべきかを特定する最良の方法は、データにあります。

容量分析のプロセスは、潜在的な容量と企業が現在達成している実際の出力との差です。生産データを収集することにより、製造業者は、容量を増やすために変更する必要のあるプロセス、機器、または機能を特定できます。これにより、メーカーは基本的に、プロセスの最適化を通じて既存のリソースの利用率を高めることができます。

さらに読む:製造生産能力を高める方法

製造能力分析の実行方法

製造能力分析を実行する企業は、ダウンタイムと無駄を減らすことができます。また、データをマイニングしてプロセスを最適化し、ワークフローを合理化することもできます。そうすることで、既存の制約が何であるかを理解し、問題が発生したときにそれを解決するためのリアルタイムの意思決定を行うことができます。データがこれらのソリューションをサポートしているため、管理者は、設備や労力に追加投資することなく、運用全体の改善を推進し、容量を増やすことができます。製造能力の向上を目指す企業の場合、既存の能力を解放するために必要な手順は次のとおりです。

ベンチマークデータ

自分がどこにいるのかわからない場合は、自分がどこに向かっているのかわかりません。多くの企業は、使用率がそれほど低いことに気付いていない可能性があるため、現在の機器の使用率を過大評価するのが一般的です。

ベンチマークには、既存の容量の決定が含まれます。現在の容量を決定するには、マシンの速度、品質の低下、故障、切り替え、パフォーマンスの低下などのカテゴリごとのダウンタイムをすべて測定する必要があります。そして多くの場合、その数は衝撃的です。ベンチマークのための堅実で実用的なフレームワークを作成するために、いくつかのベストプラクティスを使用できます。

- 内部ミーティング:内部キックオフミーティングは、期待を設定し、全員が同じページにいることを保証するのに役立ちます。適切なチームをまとめることで、誰もが使用率の目標を知ることができます。

- データの確認:報告された現在のデータでは、マシンの実際のステータスについてほとんど説明されていない場合があります。ステータスが誤って記録されているか、部品数、ダウンタイム、またはその他のパラメータである可能性があります。データが真実であることを確認することは、何をする必要があるかを分析するのに役立ちます。

- データの評価:これは、元の仮定が実際の現在の使用率と比較される場所です。これは、どのような改善を行うことができるかについての新しい出発点を表しています。

- 計画:改善計画を作成することにより、マネージャーは当初の期待の一部、実際のデータ主導の容量の状態、およびどのような改善を行うことができるかをまとめることができます。

データのベンチマークに使用できる多くの作成済みレポートの1つであるMachineMetrics使用率レポートの例。

ダウンタイムの分析

製造オペレーションがデータのベンチマークを行い、その実際の使用率を理解したら、ダウンタイム分析を実行する必要があります。これには、ダウンタイムのすべての理由を特定し、ダウンタイムを削減または排除する方法を計画するのに役立つマネージャー、技術者、製造エンジニア、オペレーターなどが含まれます。

施設のベンチマークに伴う啓示により、チームメンバーはその使用率を促進するダウンタイムの測定に進むことができます。発生しているダウンタイムの量とダウンタイムがどのカテゴリに該当するかを回答することで、改善の手順がより明確になります。これは、正確なデータが使用され、標準化され、リアルタイムであることを保証するために、自動化されたマシンデータ収集ソフトウェアによって最もよく行われます。

ダウンタイムは、ダウンタイムの理由も分類する必要があります。考慮すべきカテゴリは次のとおりです。

- 計画的ダウンタイムと計画外ダウンタイム:それぞれがマシンのサービスを停止しますが、どちらも発生を最小限に抑えてマシンをオンラインに戻すためのアプローチがまったく異なります。

- ヒューマンエラーまたはオペレーターのアクション:大規模で複雑な製造環境では、オペレーターはさまざまなレベルのトレーニングを受けたり、効率を低下させる順序でタスクやアクションを実行したりする場合があります。これらは多くの場合、ダウンタイム分析を通じて発見され、傾向を示すことができます。

- 品質の低下:品質は、ダウンタイム分析に含める必要のある幅広いカテゴリです。トレーニング、マシンの状態、維持、インバウンドベンダーの品質、さらには暖かい日と涼しい夜の間の施設内の周囲条件に関する洞察につながる可能性があります。

カテゴリが決定されると、チームメンバーはドリルダウンして、カテゴリ内のダウンタイムの理由を特定できます。たとえば、定期メンテナンス、季節生産など、さまざまな種類の計画的なダウンタイムが発生する可能性があります。

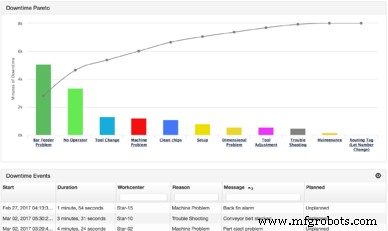

MachineMetricsのダウンタイムパレートは、最もひどいダウンタイムの理由を明らかにし、改善するプロセスを見つけるための優れた出発点です。

同様に、計画外のダウンタイムには無数の理由があります。これらは、必要なときに機械にない材料から、不適切に保守された機械にまで及ぶ可能性があります。また、誤って設計されたワークフローを示している可能性があり、必要なときに上流からのマテリアルの準備ができていないため、ドミノ効果が発生します。

ヒューマンエラーについても同じことが言えます。製造業務はより自動化されていますが、それでも労働力が必要です。倦怠感、不十分なトレーニング、ワークフローについての理解の欠如、またはプロセスステップの失敗は、労働者が他の方法ではできない間違いを犯すことを意味する可能性があります。

この情報を収集する最良の方法は、自動化とソフトウェアを使用することです。データの視覚化を直感的で簡単に記録できるようにすることで、オペレーターはダッシュボードを利用して実際のデータを入力し、その影響を確認できます。オペレーターがダウンタイムの理由を入力できるのと同じように、パレート図などのツールは、ダウンタイム分析が進むにつれて理解するのに役立ちます。これにより、ユーザーは洞察を得ることができ、多くの場合、改善の提案をトリガーするのに役立ちます。

ダウンタイム分析が終了するまでに、実際のダウンタイムコストとその収益への影響を判断できます。これは、節約された金額と追加された容量に最も大きな影響を与える、修正が最も迅速で簡単なアイテムである「ぶら下がっている果物」を特定するのにも役立ちます。

さらに読む:マシンのダウンタイムを追跡および分析する方法

ロールアウトプロセスの変更

管理者は、容量分析のこの時点で実際の変化を促進する正確で検証可能なデータを備えています。これらの変更を使用して、最も重要な容量の制約に対処し、隠れた容量のロックを解除して残業をなくし、設備投資の必要性を減らし、切り替えやその他の動作条件と競合するのではなく、同期して動作するメンテナンスプログラムを磨くことができます。

容量が大幅に減少する例はたくさんあります。ほとんどのデジタルトランスフォーメーションで見られるものは次のとおりです。

実際のサイクルタイムよりも長い予想サイクルタイム

今日の製造環境のサイズと複雑さは、個々のパフォーマンスが大量のデータ、ボリューム、およびより高い生産の推進に埋もれていることを意味する可能性があります。データが真であり、機械の部品数が正確である場合、オペレーターはその出力に埋もれるのではなく、その出力に責任を負います。この説明責任は、彼らが改善すべき領域を特定することの一部となることを可能にする前向きなツールになり得ます。最も明らかなダウンタイムの改善が機能し始めると、サイクルタイムのさらなる最適化を開始して、プロセスを継続し、すぐに追加される小さな変更も含めることができます。

品質の問題

前述のように、品質は多くの分野に影響を与える幅広いトピックです。しかし、それは改善の機会をより多く与えます。 80/20ルールは品質に適用されるだけでなく、ヒューマンエラー/トレーニング、ベンダーの品質、メンテナンスの改善、製品設計など、その中のサブカテゴリにも影響します。リアルタイムで分析されたサイロ化されていないデータを活用することで、最大各領域の犯人は、全体的な品質にさらに大きな累積的影響を与えるための改善手順に入る可能性があります。これらの取り組みが定着するにつれて、容量が増加し、品質が向上し、コストが削減され、注文と配送のパフォーマンスが向上します。

さらに読む:製造における品質保証:あなたが知る必要があるすべて

MachineMetricsを使用すると、パーツが拒否された主な理由を簡単に確認し、問題の原因を特定できます。

MachineMetricsを使用すると、パーツが拒否された主な理由を簡単に確認し、問題の原因を特定できます。

機器の故障

機器の故障ほど製造管理者を怒らせるものはほとんどありません。そして多くの場合、これらの障害は事後対応型のメンテナンスプログラムの結果です。障害が発生したり、マシンの状態を不適切に追跡したりすることで、企業はダウンタイムの形で膨大な容量の容量を譲り渡します。しかし、データ分析とリアルタイムのマシン条件は、容量を増やすための新しい機会を提供します。マシンの状態を理解し、IIoTセンサーとテクノロジーを導入することで、管理者は事後対応型のメンテナンスを残し、容量とコストを削減できます。デロイトによるある調査によると、予知保全プログラムにより、機器の稼働時間が10〜20%増加する可能性があります。

ワークフロー

機器の使用率を測定することは、単に機械だけを測定するだけではありません。管理者は、データをキャプチャ、コンテキスト化、および分析することにより、施設内の個々のマシンと機器のエコシステム全体を表示できます。これにより、機器のレイアウト、ステージング、WIP、および容量を増やすために使用できるその他のプロセス関連の変数に関する洞察が得られます。生産現場やセルを再編成する必要があることを示している場合もありますが、ワークフロー内で数台の機械を数フィート移動したり、ワークフロー内で材料が1つのステーションから次のステーションに流れる方法を変更したりするだけの簡単な場合もあります。

隠された容量のロックを解除する

容量分析と高度なデータキャプチャおよび分析を組み合わせることで、企業はほとんどの人が考えるよりも早く全容量への道を見つけ、平準化された生産につながることができます。 Avalign TechnologiesがOEEとダウンタイムの追跡に苦労したとき、生産のボトルネック、不十分なSOP、およびその他の要因が容量を低下させました。

MachineMetricsを使用して、Avalignは製造現場全体の即時の可視性を獲得し、労力、設備、または追加のリソースを追加することなく、OEEの25〜30%の増加と、数百万の追加容量を実現しました。

ビデオのケーススタディを見る:

産業技術