ナイトスコープ

背景

暗視装置、または暗視装置は、非常に暗い条件下で人間の視力を強化するために使用されます。暗視スコープにはいくつかの種類があります。 「アクティブ」暗視装置とも呼ばれる赤外線イメージングシステムは、赤外線をシーンに焦点を合わせます。赤外線は人間に見える光スペクトルを超えているため、ビーム自体は検出できません。画像変換技術は、赤外線で照らされたシーンを可視画像に変換します。熱画像システムも同様に機能し、物体、人、または動物から放出される熱のパターンを視覚的な画像に変換します。戦時用に完成され、今日市販されている暗視装置は、「パッシブ」暗視システムと呼ばれます。これらのシステムは、スターライトなどの最小限の光で撮影された画像を可視画像に増幅します。パッシブ暗視装置を介したビューは、肉眼で見ることができるものよりも20,000〜50,000倍明るい場合があります。

暗視装置は、暗闇で見ることが明らかに戦術上の利点である軍事用途のために開発されました。米国は、ベトナム戦争で暗視装置を使用し、湾岸戦争で非常に効果的でした。暗視装置は、都市部と地方の両方の警察でも使用されています。 1990年代後半、暗視装置はより多くの商用販売店を見つけていました。それらはいくつかの高級車に登場し始め、娯楽目的で消費者に直接販売されています。

歴史

暗視装置の研究は1940年代に始まりました。米軍は1940年代後半までに暗視技術開発プログラムを確立し、1950年代までに実行可能な赤外線表示システムを考案しました。これは活発な技術であり、赤外線の指向性ビームを使用したことを意味します。ビーム自体は肉眼では見えませんでしたが、同等の技術で武装した敵は簡単にビームを拾うことができました。 1950年代と1960年代に使用された赤外線ビューアは、「ジェネレーション0」テクノロジーと呼ばれます。

バージニア州ロアノークにあるITTCorporation(現在のMIT Industries、Inc。)は、1958年に米軍向けの暗視装置の製造を開始しました。米国国防総省は1965年に、既存の技術の改善に専念する独自の暗視装置を設立しました。 1960年代に、科学者たちは最初の実用的なパッシブ暗視システムを開発しました。これらのデバイスは、スターライトだけで見られる画像を取得して増幅することができたため、「スターライト」システムと呼ばれていました。これらは「ジェネレーションI」デバイスとも呼ばれます。彼らは実際に月明かりの下で最もよく働きました。第1世代の暗視装置は、ベトナム戦争中に初めて戦闘で使用されました。

戦後間もなく開発された改良された技術により、より小型でかさばらない暗視装置がより優れた解像度で実現しました。これらのより信頼性の高い機器は「ジェネレーション2」と呼ばれていました。米軍は、1970年代から1980年代にかけて、暗視技術の開発と改良を続け、武器の照準器に暗視標的装置を取り付け、暗視ゴーグルでパイロットを訓練しました。パッシブジェネレーション2デバイスは、非常に暗い状況でも良好な可視画像を生成することができました。

「ジェネレーション3」テクノロジーは1980年代後半に開発されました。これらの新しい暗視装置は、イメージインテンシファイアチューブ内の光電陰極材料にガリウムヒ素を使用していました。これにより、極端に暗い状況でも解像度が向上しました。米軍は湾岸戦争で暗視装置を広範に使用しました。この技術により、軍隊は暗闇の中だけでなく、ほこりや煙の中も見ることができました。 1990年代後半までに、国防総省は暗視開発のための資金を削減し、一部のメーカーはギアの消費者市場を探し始めました。個人は米国で暗視装置を購入することができますが、彼らの輸出は依然として制限されています。

原材料

暗視装置の主要な動作コンポーネントであるイメージインテンシファイアチューブは、光学ガラスの何百万もの毛の細い繊維で構成されています。使用されるガラスは、加熱および延伸されたときにその望ましい特性を維持する特定の処方です。接眼レンズと出力窓には光学品質のガラスを使用しています。 (出力ウィンドウは、従来の双眼鏡の接眼レンズのような接眼レンズです。)イメージインテンシファイアチューブで使用される他の材料は、リン光物質とガリウムヒ素です。チューブ本体は金属とセラミックで構成されており、使用される金属はアルミニウム、クロム、インジウムです。

デザイン

パッシブ暗視装置は、レンズ、画像増強管、および別のレンズを通して光を送ることによって機能します。光は、ファインカメラレンズに似た対物レンズと呼ばれるレンズから入ります。レンズは光をイメージインテンシファイアチューブに集束させます。

チューブは、暗視装置の中で最も複雑な部分です。正確な仕様に合わせて手作りされています。管は、光電陰極、電源、マイクロチャンネルプレート、リン光スクリーン(電子で励起されるとスクリーンが発光する)を備えた真空管です。陰極は光(光子)を吸収し、光子を電子に変換します。電子は、マイクロチャネルプレートと呼ばれるウェーハのように薄い機器によって、チューブを通過するときに何千倍も増殖します。

標準のマイクロチャネルプレートは、直径1インチ(25 mm)、厚さ約0.04インチ(1 mm)で、約1/4のサイズです。このプレートには、何百万もの微細なガラス管またはチャネルが組み込まれています。最新の暗視マイクロチャネルプレートには、1,000万を超えるチャネルが含まれています。これらのチャネルは、電子がチューブを通って跳ね返るときに、より多くの電子を放出します。鮮明な画像を生成するには、チャネルの直径とプレート上の間隔が均一である必要があります。その後、電子はリン光スクリーンに衝突します。リン光スクリーンは、電子画像を明るい画像に再変換し、出力ウィンドウに焦点を合わせます。

画像増強チューブ全体のサイズは異なる場合がありますが、完成したチューブは、照準器または軍用ゴーグルのペアに収まるほど小さくすることができます。たとえば、ITTから入手できる現在の製品は、長さ4.5インチ(11 cm)、幅2インチ(5 cm)、高さ2.25インチ(5.5 cm)の第3世代単眼鏡で、両方のレンズを含みます。機器全体の重量は13.8オンス(0.4 kg)です。

製造

プロセス

暗視装置の製造プロセスは複雑です。コアコンポーネントであるイメージインテンシファイアチューブを作成するには、400を超えるさまざまな手順が必要です。メーカーは、プラントのさまざまなセクションで同時にいくつかの主要なプロセスステップを実行します。

- 最初の主要なステップは、光電陰極を作成することです。製造業者は、下請け業者から光電陰極板用に予備成形されたガラスのラウンドを購入する場合があります。労働者はガリウム砒素のウェーハをガラスに落とし、それを加熱します。これにより、ガリウムヒ素がガラスに溶け始めます。

- 次に、部品をプレスに入れ、ガリウムヒ素基板をしっかりと結合します。

- 次に、作業員は部品を研磨して研磨します。

- 一方、ガラスマイクロチャネルプレートは、2ドロープロセスと呼ばれるシステムを使用して形成されます。これは、特殊なフォーミュラガラスの鋳造または押し出しインゴットから始まります。インゴットは直径数センチの棒状に粉砕されます。ロッドは別のタイプのガラスの中空管に取り付けられています。これはクラッディングと呼ばれます。クラッドガラスは後でエッチングで除去されますが、延伸プロセスで繊維の均一性が向上します。

- これで、ガラスが初めて描画されます。インゴットは炉の上部に垂直に吊るされています。炉の高さは数フィートになる場合があります。炉は非常に細かい温度制御を備えているため、炉の長さに沿ったさまざまなポイントをさまざまな温度で保持できます。インゴットは炉の上部で約932°F(500°C)に加熱されます。インゴットの底には、蛇口から滴り落ちるようなガラスの小球が形成されます。小球が落下すると、直径約0.04インチ(1 mm)のガラスの一本鎖が引き下げられます。このストランドは伸びるにつれて冷えます。炉のさらに下では、ストランドは牽引機によって両側で把持されます。牽引機は繊維に沿って転がり、正確な希望の直径に繊維を形成します。カッターはファイバーを均一な長さ(長さ約6インチ[15 cm])にクリップし、バンドラーに渡します。数千本の繊維が六角形に束ねられています。次に、この六角形のバンドルが2回目に描画され、2つの描画プロセスにその名前が付けられます。

- 2回目の描画は、最初の描画とよく似ていますが、六角形の束がゾーン炉の上部に吊り下げられ、加熱されています。ファイバーは、直径約0.04インチ(1 mm)の六角形に引き伸ばされます。特殊ガラスは断面特性を維持しているため、この2回目の延伸からの繊維は、ガラス管のハニカム構造がそのままで、構造全体のサイズが縮小されただけで、より大きな束に幾何学的に類似しています。 (個々のガラス管間のスペースは、現在、数百分の1ミリメートルに縮小されています。)この2回目の引き抜きで得られたファイバーも、最初の引き抜きと同様に切断され、束ねられます。

- 得られた繊維の束は、真空下で加熱およびプレスされ、繊維が融合します。この時点で、ファイバーバンドルはブールと呼ばれます。マイクロチャネルプレートを作成するために、ブールはわずかに斜めの角度でウェーハの薄いスライスにカットされます。スライスはすりつぶされ、磨かれます。次に、プレートを酸エッチングで仕上げて、より柔らかいクラッドガラスを除去します。クラッディングガラスを取り外すと、プレート全体にチャネルが開きます。次に、各プレートはニッケルクロムでコーティングされます。

- 次に、酸化アルミニウムのフィルムを両面にセットして、各チャネルが電荷を運ぶことができるようにします。この完成したマイクロチャネルプレートは、指定された用途に応じて直径を変えることができますが、厚さは約0.04インチ(1 mm)のままです。完成したマイクロチャネルプレートの標準サイズは直径0.9インチ(25 mm)ですが、直径4.9インチ(12.5 cm)まで大きくすることもできます。

- 次に、蓄光スクリーンとチューブ本体を組み立てます。スクリーン自体は、下請け業者から供給される可能性のある小さな光ファイバーディスクです。イメージインテンシファイアの製造元は、スクリーンをチューブ内に保持する金属部品に接着してから、リン光剤を塗布する必要があります。スクリーンをフランジに落とし、フリットと呼ばれる可融性材料のリングでスクリーンに接着します。フリットは、高熱下で金属やガラスに溶着する特殊なガラスコンパウンドです。他の金属部品がスクリーンに取り付けられ、小さな丸い部品になっています。この部品は、フリットを溶かし、すべてのコンポーネントを結合する炉を介してトラックに送られます。部品を冷却、洗浄、研磨した後、リン光剤を部品にスプレーまたはブラシで塗布します。蓄光液を水に流し込みます。蓄光剤が画面に定着し、水が排出されます。

- 作業員は、一連の小さな金属とセラミックのリングを合わせてチューブ本体を組み立てます。各リングには正確な機能があり、チューブにロードされるさまざまなパーツをサポートします。このとき、絶縁体と導体も追加されます。チューブ本体の一部は、インジウムと呼ばれる軟質金属でできています。組み立てられたチューブは炉に通され、インジウム部品が溶けて融合し、チューブを一緒に保持します。

- すべての主要コンポーネントが製造されると、それらは手作業でチューブ本体にロードされます。これは、特別なクリーンルーム環境で行われる非常にデリケートな作業です。クリーンルーム施設では、作業員は実験用スーツ、手袋を着用し、ワークステーションはプラスチックシートで保護されています。部品は機械的に所定の位置に固定されます。まず、マイクロチャネルプレートが本体にロックされます。次に、作業者は、電圧を運ぶ部品に電極を仮付け溶接します。

- 部分的に組み立てられたユニットは、排気ステーションと呼ばれる機器の隣に置かれます。排気ステーションでは、チューブから空気が除去され、真空が残ります。真空下で、陰極が所定の位置に挿入され、作動します。これが

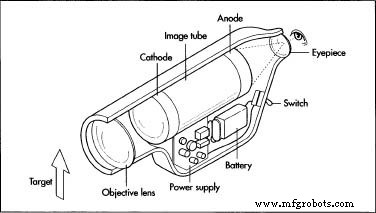

単純な暗視スコープの内部メカニズム。陽極は蛍光性で、発光します。 (本文では蛍光アノードをリン光スクリーンと呼んでいます。)このスコープは、画質を向上させるためにマイクロチャネルプレートを使用していません。より複雑なスコープでは、マイクロチャネルプレートはカソードとアノードの間にあります。完了したら、本体、陰極、およびスクリーンが一緒に押されます。高圧下では、部品間のインジウム界面が融合し、すべての要素を恒久的に結合します。

単純な暗視スコープの内部メカニズム。陽極は蛍光性で、発光します。 (本文では蛍光アノードをリン光スクリーンと呼んでいます。)このスコープは、画質を向上させるためにマイクロチャネルプレートを使用していません。より複雑なスコープでは、マイクロチャネルプレートはカソードとアノードの間にあります。完了したら、本体、陰極、およびスクリーンが一緒に押されます。高圧下では、部品間のインジウム界面が融合し、すべての要素を恒久的に結合します。 - 次に、イメージインテンシファイアチューブはいくつかのテスト段階を経て、アクティブになり、期待されるパラメータ内で機能することを確認します。チューブが正しく機能していることが示されたら、作業員はチューブを電源に配線します。次に、チューブは「ブーツ」と呼ばれるピースにセットされます。これは、単純なプラスチックカップに似ています。このブーツは、チューブを保護するためにチューブをカプセル化するハウジングを形成します。ブーツは閉じられ、真空下で密封されます。これでイメージインテンシファイアチューブが完成しました。さらに数回のテストが行われます。テストは、使用目的によって異なる場合があります。徹底的にテストされたコンポーネントは、最終的な組み立てプロセスに移ります。ここでは、ゴーグル、照準器、双眼鏡、または暗視装置の製品が何であれ、それらはケーシングに収まります。

品質管理

イメージインテンシファイアチューブが正しく機能するためには、製造プロセスのすべてのステップでの品質管理が不可欠です。大手メーカーは、各ステップがテストまたは測定されるようにプロセスを磨き、部品が品質管理要件を満たしていない場合、作業者は部品を次のステップに移動できません。メーカーは、ガラス繊維の直径、マイクロチャネルプレートの厚さ、さまざまな炉の温度などを測定するために、高度なキャリブレーション機器を使用しています。下請け業者から供給された資材は、プラントに入るときにチェックされます。テストに使用される校正機器自体は、精度について頻繁にテストされます。

最終製品はさまざまな方法でテストされ、各デバイスが正常に機能することを確認します。各デバイスの視覚的な動作がチェックされます。他のテストでは、悪条件下でのデバイスの耐久性が示される場合があります。完成した暗視装置は、衝撃や振動にどのように反応するかをテストすることができ、落下テストを行うこともできます。一部の軍事要件では、デバイスは数日間の極端な熱と湿度にさらされる可能性があります。

副産物/廃棄物

暗視装置の製造は、多くの化学物質が洗浄とエッチングに使用されるため、有害廃棄物をもたらす可能性があります。ただし、一部の製造業者は、毒性の低い化学物質または毒性のない化学物質を有害な化学物質に置き換えることができ、一般に、製造プロセスは、技術が最初に開発されたときよりもクリーンになっています。イメージインテンシファイアチューブは高価で製造が難しいため、メーカーは可能な限り多くのスクラップを回収しようとします。機能しないチューブを作ると、分解して部品を再利用します。

未来

ナイトビジョン業界は、非軍事消費者市場で利用できるようになっています。価格はまだ高いですが、需要が増えると、技術がかなり手頃な価格になるまで価格が下がる可能性があります。このテクノロジーは、すでに法執行機関や捜索救助チームによって使用されています。製品が消費者の価格帯でより多くなり、表示された画像をビデオカメラまたは写真として記録できるため、より多くの写真家、野生生物ウォッチャー、ボート乗り、キャンピングカー、および他の多くの人々がより革新的な暗視技術を使用し始める可能性があります方法。

詳細情報

本

パレ、ジョセフC. 光ファイバー通信。 ニュージャージー州アッパーサドルリバー:プレンティスホール、1998年。

アメリカ合衆国陸軍CECOM。 ナイトビジョンおよび電子センサー総局。 バージニア州フォートベルボアール:米軍CECOM、1997年。

定期刊行物

ジャスティス、ブランコ、ピーターフィリップス。 「ナイトビジョンスコープ。」 今すぐ電子機器 (1994年10月):57。

ランプトン、マイケル。 「マイクロチャネルイメージインテンシファイア。」 サイエンティフィックアメリカン (1981年11月):62-71。

レア、ジョン。 「暗視装置のフィードバックループ。」 軍事および航空宇宙電子機器 (2000年2月):8。

アンジェラ ウッドワード

製造プロセス