アセチレン

背景

アセチレンは無色可燃性のガスで、独特の臭いがあります。アセチレンを液化、圧縮、加熱、または空気と混合すると、爆発性が高くなります。その結果、その製造および取り扱い中に特別な予防措置が必要になります。アセチレンの最も一般的な用途は、ポリウレタンやポリエステルプラスチックの製造に広く使用されている1,4-ブタンジオールを含むさまざまな有機化学物質の製造原料としてです。 2番目に一般的な用途は、酸素アセチレン溶接および金属切削の燃料成分としてです。いくつかの商業的に有用なアセチレン化合物には、特定の乾電池で使用されるアセチレンブラック、およびビタミンの合成に使用されるアセチレンアルコールが含まれます。

アセチレンは、エドモンドデービーが炭化カリウムを実験していた1836年に発見されました。彼の化学反応の1つは、現在アセチレンとして知られている可燃性ガスを生成しました。 1859年、マルセルモレンは、炭素電極を使用して水素雰囲気中で電気アークを発生させたときに、アセチレンの生成に成功しました。電気アークは、電極から炭素原子を引き裂き、それらを水素原子と結合させて、アセチレン分子を形成しました。彼はこのガスを炭化水素と呼んだ。

1800年代後半までに、炭化カルシウムを水と反応させてアセチレンを製造する方法が開発されました。これにより、空気中で燃焼して鮮やかな白色光を生成できるアセチレンの制御された流れが生成されました。電灯が一般に利用可能になる前は、鉱夫はアセチレンランタンを使用し、街路照明にはアセチレンランプを使用していました。 1897年、GeorgesClaudeとA.Hessは、アセチレンガスをアセトンに溶解することで安全に保管できると述べました。 Nils Dalenは、1905年にこの新しい方法を使用して、長時間燃焼する自動化された船舶および鉄道の信号灯を開発しました。 1906年、Dalenは溶接と金属切断用のアセチレントーチを開発しました。

1920年代、ドイツの企業BASFは、天然ガスと石油ベースの炭化水素からアセチレンを製造するプロセスを開発しました。最初のプラントは1940年にドイツで操業を開始しました。この技術は1950年代初頭に米国に導入され、すぐにアセチレンを生産する主要な方法になりました。

アセチレンを有用なプラスチックや化学薬品に変換するための新しいプロセスが開発されるにつれて、アセチレンの需要が高まりました。米国では、需要は1965年から1970年の間にピークに達し、その後、新しい低コストの代替変換材料が発見されたため、急激に減少しました。 1980年代初頭以来、アセチレンの需要は年間約2〜4%の割合でゆっくりと成長しています。

1991年には、米国にアセチレンを生産する8つの工場がありました。これらを合わせると、年間合計3億5200万ポンド(1億6000万kg)のアセチレンが生産されました。この生産のうち、66%は天然ガスから、15%は石油処理から得られました。これら2つの供給源からのほとんどのアセチレンは、他の有機化学物質を製造するために製造された場所またはその近くで使用されました。残りの19%は炭化カルシウムから来ました。この供給源からのアセチレンの一部は有機化学物質の製造に使用され、残りは地域の工業用ガス生産者が地元の溶接および金属切断の顧客向けに加圧シリンダーを充填するために使用されました。

西ヨーロッパでは、1991年に天然ガスと石油がアセチレンの主要な供給源でしたが、東ヨーロッパと日本では炭化カルシウムが主要な供給源でした。

原材料

アセチレンは、2つの炭素原子と2つの水素原子からなる炭化水素です。その化学記号はC 2 です。 H 2 。商業目的では、アセチレンは、使用するプロセスに応じて、いくつかの異なる原材料から作ることができます。

最も簡単なプロセスは、炭化カルシウムを水と反応させて、アセチレンガスと水酸化カルシウムスラリーと呼ばれる炭酸カルシウムスラリーを生成します。化学反応はCaC 2 と書くことができます。 + 2 H 2 O→C 2 H 2 + Ca(OH) 2 。

他のプロセスでは、主にメタンである天然ガス、または原油、ナフサ、バンカーCオイルなどの石油ベースの炭化水素を原料として使用します。石炭も使用できます。これらのプロセスでは、高温を使用して、原材料を水素、一酸化炭素、二酸化炭素、アセチレンなどのさまざまなガスに変換します。メタンをアセチレンと水素に変換するための化学反応は、2 CH 4 と書くことができます。 →C 2 H 2 + 3 H 2 。他のガスは、酸素との燃焼生成物です。アセチレンを分離するために、水、無水アンモニア、冷却メタノール、アセトンなどの溶媒、またはプロセスに応じて他のいくつかの溶媒に溶解します。

製造

プロセス

アセチレンの製造に使用される2つの基本的な変換プロセスがあります。 1つは化学反応プロセスで、常温で発生します。もう1つは、非常に高温で発生する熱分解プロセスです。

これは、2つの基本的なプロセスのそれぞれによってさまざまな原材料をアセチレンに変換するために使用される典型的な一連の操作です。

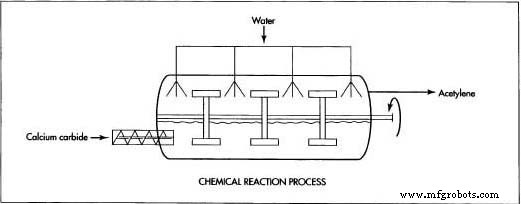

化学反応プロセス

アセチレンは、炭化カルシウムと水の間の化学反応によって生成される可能性があります。この反応によりかなりの量の熱が発生しますが、アセチレンガスの爆発を防ぐために熱を取り除く必要があります。このプロセスにはいくつかのバリエーションがあり、炭化カルシウムを水に加えるか、水を炭化カルシウムに加えます。反応の熱を吸収するために過剰な量の水が使用されるため、これらのバリエーションは両方ともウェットプロセスと呼ばれます。乾式プロセスと呼ばれる3番目のバリエーションは、限られた量の水のみを使用し、熱を吸収するときに蒸発します。最初のバリエーションは、米国で最も一般的に使用されており、以下で説明します。

- ほとんどの大容量アセチレン発生器は、回転スクリューコンベヤーを使用して、一定レベルまで水で満たされた炭化カルシウム顆粒を反応チャンバーに供給します。顆粒のサイズは約0.08インチx0.25インチ(2 mm x 6 mm)で、完全な反応を可能にする適切な量の露出面を提供します。供給速度は、ガス流量の望ましい速度によって決定され、チャンバー内の圧力スイッチによって制御されます。一度に大量のガスが発生すると、圧力スイッチが開き、供給速度が低下します。

- 完全な反応を確実にするために、炭化カルシウム顆粒と水の溶液は、反応チャンバー内の一連の回転パドルによって絶えず攪拌されます。これにより、顆粒が表面に浮いてアセチレンが過熱して発火するのを防ぐこともできます。

- アセチレンガスは表面に泡立ち、低圧下で引き抜かれます。それが反応チャンバーを出るとき、ガスは水の噴霧によって冷却される。この水噴霧はまた、反応チャンバーに水を追加して、新しい炭化カルシウムが追加されても反応を継続させます。ガスが冷却された後、ガスはフラッシュアレスタを通過します。これにより、チャンバーの下流にある機器からの偶発的な発火が防止されます。

- 炭化カルシウムが水と反応すると、炭酸カルシウムのスラリーが形成され、チャンバーの底に沈みます。蓄積したスラリーを除去するために、定期的に反応を停止する必要があります。ザ

アセチレンは、炭化カルシウムと水の化学反応によって生成される場合があります。この反応によりかなりの量の熱が発生しますが、アセチレンガスの爆発を防ぐために熱を取り除く必要があります。 スラリーはチャンバーから排出され、保持池にポンプで送られ、そこで炭酸カルシウムが沈殿し、水が排出されます。その後、増粘した炭酸カルシウムを乾燥させ、工業廃水処理剤、酸中和剤、道路建設用土壌改良剤として販売しています。

アセチレンは、炭化カルシウムと水の化学反応によって生成される場合があります。この反応によりかなりの量の熱が発生しますが、アセチレンガスの爆発を防ぐために熱を取り除く必要があります。 スラリーはチャンバーから排出され、保持池にポンプで送られ、そこで炭酸カルシウムが沈殿し、水が排出されます。その後、増粘した炭酸カルシウムを乾燥させ、工業廃水処理剤、酸中和剤、道路建設用土壌改良剤として販売しています。

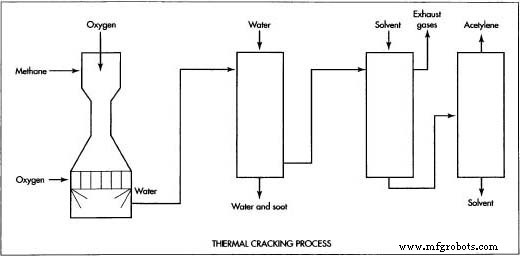

熱分解プロセス

アセチレンは、さまざまな炭化水素の温度を、それらの原子結合が切断または分解する点まで上昇させることによっても生成される可能性があります。これは、熱分解プロセスとして知られています。炭化水素原子が分解した後、それらを再結合させて、元の原材料とは異なる材料を形成することができます。このプロセスは、石油や天然ガスをさまざまな化学物質に変換するために広く使用されています。

このプロセスには、使用する原材料と温度を上げる方法に応じて、いくつかのバリエーションがあります。クラッキングプロセスの中には、電気アークを使用して原材料を加熱するものもあれば、炭化水素の一部を燃焼させて炎を発生させる燃焼室を使用するものもあります。一部のアセチレンは、エチレンの製造に使用されるスチームクラッキングプロセスの副産物として生成されます。米国では、以下に説明するように、最も一般的なプロセスでは、燃焼室を使用して天然ガスを加熱および燃焼します。

- 天然ガスは主にメタンであり、約1,200°F(650°C)に加熱されます。ガスを予熱すると、バーナーに到達すると自己発火し、燃焼に必要な酸素が少なくなります。

- 加熱されたガスはベンチュリと呼ばれる細いパイプを通過し、そこで酸素が注入されて高温ガスと混合されます。

- 高温ガスと酸素の混合物はディフューザーを通過し、ディフューザーはその速度を目的の速度に減速します。これは重要です。速度が速すぎると、入ってくるガスがバーナーの炎を吹き飛ばします。速度が遅すぎると、バーナーに到達する前に炎がフラッシュバックしてガスに点火する可能性があります。

- 混合ガスは、100を超える狭いチャネルを含むバーナーブロックに流れ込みます。ガスが各チャネルに流入すると、ガスは自己発火して炎を生成し、ガス温度を約2,730°F(1,500°C)に上昇させます。燃焼を安定させるために、バーナーに少量の酸素が追加されます。

- 燃焼ガスはバーナーのすぐ向こう側の反応空間に流れ込み、そこで高温によってメタンの約3分の1がアセチレンに変換され、残りのメタンのほとんどが燃焼します。燃焼プロセス全体はわずか数ミリ秒かかります。

- アセチレンへの変換が最大になるポイントで、火炎ガスを水スプレーですばやくクエンチします。冷却ガスには一酸化炭素と水素が多く含まれていますが、

アセチレンは、さまざまな炭化水素の温度を原子結合が切断されるまで上げることによっても生成される可能性があります。 、またはクラック、熱分解プロセスとして知られているもの。 炭素煤の量に加えて、二酸化炭素、アセチレン、メタン、およびその他のガス。

アセチレンは、さまざまな炭化水素の温度を原子結合が切断されるまで上げることによっても生成される可能性があります。 、またはクラック、熱分解プロセスとして知られているもの。 炭素煤の量に加えて、二酸化炭素、アセチレン、メタン、およびその他のガス。 - ガスは水スクラバーを通過します。水スクラバーは炭素煤の多くを除去します。次に、ガスは2番目のスクラバーを通過し、アセチレンを吸収するが他のガスは吸収しないN-メチルピロリジノンと呼ばれる溶媒が噴霧されます。

- 溶媒は分離塔にポンプで送られ、そこでアセチレンが溶媒から沸騰し、塔の上部でガスとして排出され、溶媒は下部から排出されます。

保管と取り扱い

アセチレンは爆発性が高いため、保管と取り扱いには細心の注意を払う必要があります。パイプラインを介して輸送される場合、圧力は非常に低く保たれ、パイプラインの長さは非常に短くなります。ほとんどの化学製品製造事業では、アセチレンは隣接するプラントまで、または化学処理事業で言われているように「フェンスを越えて」輸送されるだけです。

酸素アセチレン溶接や金属切断作業で使用するためにアセチレンを加圧して保管する必要がある場合は、特別な保管シリンダーが使用されます。シリンダーには、珪藻土などの吸収材と少量のアセトンが充填されています。アセチレンは約300psi(2,070 kPa)の圧力でシリンダーにポンプで送られ、そこでアセトンに溶解されます。溶解すると爆発性を失い、安全に輸送できます。シリンダーバルブが開くと、圧力降下により、アセチレンの一部が再び気化してガスになり、接続ホースを通って溶接または切断トーチに流れます。

品質管理

グレードBのアセチレンには最大2%の不純物が含まれている可能性があり、一般に酸素アセチレン溶接および金属切断に使用されます。化学反応プロセスで生成されたアセチレンは、この基準を満たしています。グレードAのアセチレンは0.5%以下の不純物しか含まない可能性があり、一般的に化学製品の製造プロセスに使用されます。熱分解プロセスによって生成されたアセチレンは、特定のプロセスと原材料に応じて、この基準を満たすか、さらに精製が必要になる場合があります。

未来

アセチレンの使用は、新しいアプリケーションが開発されるにつれて、今後も徐々に増加し続けると予想されます。新しい用途の1つは、さまざまなポリエチレンプラスチックの製造に使用するためのアセチレンのエチレンへの変換です。過去には、エチレンの製造に使用されるスチームクラッキングプロセスの一環として、少量のアセチレンが生成され、無駄にされていました。フィリップス石油によって開発された新しい触媒により、このアセチレンのほとんどをエチレンに変換して、全体的なコストを削減しながら収率を向上させることができます。

製造プロセス