石鹸

背景

石鹸は、動物性脂肪または植物油と苛性ソーダの組み合わせです。水に溶かすと、表面の汚れを落とします。石鹸は古くから、クレンジング、皮膚の痛みの治療、髪の染め、軟膏または皮膚軟膏として使用されてきました。しかし、今日、私たちは一般的にクレンザーまたは香水として石鹸を使用しています。

石鹸の正確な起源は不明ですが、ローマの情報筋によると、石鹸は少なくとも紀元前600年にさかのぼるとされています。 、フェニキア人が山羊の獣脂と木灰からそれを準備したとき。石鹸は、英国の古代住民であるケルト人によっても作られました。石鹸は、主に薬として、ローマ帝国全体で広く使用されていました。クレンザーとしての石鹸についての言及は、2世紀まで登場しません A.D. 8世紀までに、石鹸はフランス、イタリア、スペインで一般的になりましたが、17世紀までヨーロッパの他の地域ではめったに使用されませんでした。

石鹸の製造は12世紀の終わり頃にイギリスで始まりました。石鹸メーカーは、生産したすべての石鹸に多額の税金を払わなければなりませんでした。税務署は、営業時間外の石鹸の違法製造を防ぐために、毎晩石鹸沸騰鍋の蓋をロックしました。石鹸は税金が高いため高級品であり、1853年に税金が廃止されるまでイギリスでは一般的に使用されませんでした。19世紀には、石鹸は手頃な価格でヨーロッパ中で人気がありました。

初期の石鹸メーカーは、単に木灰と動物性脂肪の溶液を沸騰させました。鍋の上部に形成された泡状物質。冷やすと固まって石鹸になります。 1790年頃、フランスの石鹸メーカーであるニコラスブランは、一般的なテーブルの塩から苛性ソーダ(水酸化ナトリウム)を抽出する方法を開発しました。 (塩化ナトリウム)、石鹸の木灰要素を置き換えます。フランスの化学者Eugene-MichelChevreulは、1823年に石鹸形成プロセス(英語の鹸化と呼ばれる)を具体的な化学用語に変換しました。鹸化では、化学的に中性の動物の脂肪が脂肪酸に分解し、アルカリ炭酸塩と反応して形成します石鹸、副産物としてグリセリンを残します。石鹸は19世紀の終わりまでに工業プロセスで作られましたが、米国西部の開拓者などの農村地域の人々は家庭で石鹸を作り続けました。

原材料

石鹸には、脂肪とアルカリの2つの主要な原料が必要です。今日最も一般的に使用されているアルカリは水酸化ナトリウムです。水酸化カリウムも使用できます。カリウムベースの石鹸は、ナトリウムベースの石鹸よりも水溶性の高い製品であるため、「ソフトソープ」と呼ばれています。ソフトソープは、単独で、またはナトリウムベースのソープと組み合わせて、シェービング製品で一般的に使用されます。

過去の動物性脂肪は、食肉処理場から直接入手されていました。現代の石鹸メーカーは、脂肪酸に加工された脂肪を使用しています。これにより多くの不純物が除去され、グリセリンの代わりに副産物の水として生成されます。オリーブオイル、パーム核油、ココナッツオイルなど、多くの植物性脂肪も石鹸の製造に使用されています。

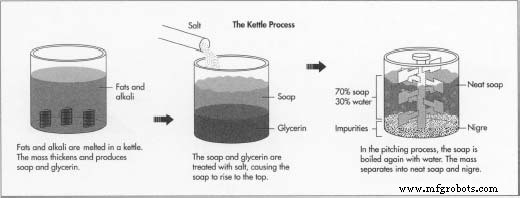

添加物は、石鹸の色、質感、香りを高めるために使用されます。フレグランスと香水は、石鹸の混合物に追加されます  上の図は、石鹸を作るケトルプロセスを示しています。汚れの臭いを隠し、さわやかな香りを残します。石鹸の質感を高める研磨剤には、タルク、シリカ、大理石の軽石(火山灰)などがあります。染料を使わずに作られた石鹸は、くすんだ灰色または茶色ですが、現代のメーカーは、消費者をより魅力的にするために石鹸に色を付けています。

上の図は、石鹸を作るケトルプロセスを示しています。汚れの臭いを隠し、さわやかな香りを残します。石鹸の質感を高める研磨剤には、タルク、シリカ、大理石の軽石(火山灰)などがあります。染料を使わずに作られた石鹸は、くすんだ灰色または茶色ですが、現代のメーカーは、消費者をより魅力的にするために石鹸に色を付けています。

製造

プロセス

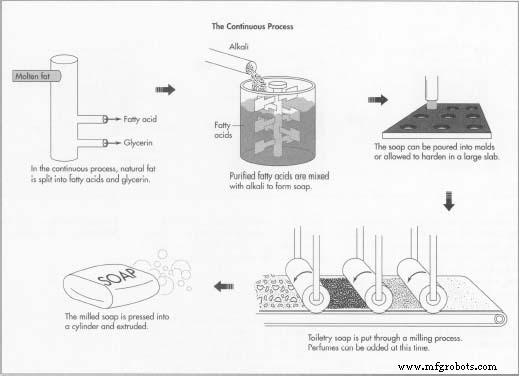

石鹸を作るやかんの方法は、今日でも小さな石鹸製造会社によって使用されています。このプロセスは完了するまでに4日から11日かかり、使用されるオイルの種類が多いため、各バッチの品質に一貫性がありません。 1940年頃、エンジニアと科学者は、連続プロセスと呼ばれるより効率的な製造プロセスを開発しました。この手順は、今日、世界中の大手石鹸製造会社で採用されています。名前が示すとおり、連続プロセスでは、一度に1つのバッチではなく、連続的に石鹸が製造されます。技術者は、連続プロセスでの生産をより細かく制御でき、ステップはケトル法よりもはるかに高速です。石鹸のバッチを完了するのに約6時間しかかかりません。

ケトルプロセス

沸騰

- 1脂肪とアルカリは、3階建てで、数千ポンドの材料を保持できる鋼製のタンクであるケトルで溶かされます。ケトル内の蒸気コイルがバッチを加熱し、沸騰させます。沸騰した後、脂肪がアルカリと反応して石鹸とグリセリンを生成するにつれて、塊は厚くなります。

塩漬け

- 2石鹸とグリセリンを分離する必要があります。混合物を塩で処理すると、石鹸が上に上がり、グリセリンが下に落ち着きます。グリセリンはやかんの底から抽出されます。

大きな変化

- 3鹸化されていない少量の脂肪を除去するために、強力な苛性アルカリ溶液がケトルに追加されます。プロセスのこのステップは「強い変化」と呼ばれます。塊は再び沸騰し、最後の脂肪は石鹸に変わります。この時点でバッチに別の塩処理を施すか、製造業者が次のステップに進むことができます。

ピッチング

- 4次のステップは「ピッチング」と呼ばれます。やかんの中の石鹸は、水を加えて再び沸騰させます。塊は最終的に2つの層に分離します。最上層は「ニートソープ」と呼ばれ、約70%の石鹸と30%の水です。 「ニグレ」と呼ばれる下層には、ほとんどの水だけでなく、汚れや塩などの石鹸に含まれるほとんどの不純物が含まれています。きちんとした石鹸を上から外します。その後、石鹸は冷却されます。仕上げ工程は

1940年頃に開発され、今日の主要な石鹸製造会社によって使用されている上記の図は、石鹸の連続製造プロセスを示しています。 。連続工程で作った石鹸と同じです。

1940年頃に開発され、今日の主要な石鹸製造会社によって使用されている上記の図は、石鹸の連続製造プロセスを示しています。 。連続工程で作った石鹸と同じです。

継続的なプロセス

分割

- 1連続プロセスの最初のステップでは、天然脂肪を脂肪酸とグリセリンに分解します。使用する装置は、ハイドロライザーと呼ばれるバレルの直径を持つ垂直ステンレス鋼カラムです。それは80フィート(24 m)もの高さかもしれません。カラムに取り付けられたポンプとメーターにより、プロセスの正確な測定と制御が可能になります。溶融脂肪はカラムの一方の端にポンプで送られ、もう一方の端では高温(266°F [130°C])の水が導入されます。これにより、脂肪が2つの成分に分割されます。より多くの脂肪と水が入ると、脂肪酸とグリセリンが継続的に排出されます。次に、脂肪酸は精製のために蒸留されます。

ミキシング

- 2次に、精製された脂肪酸を正確な量のアルカリと混合して石鹸を形成します。研磨剤や香料などの他の成分も混合されます。次に、熱い液体石鹸を泡立てて空気を取り込むことができます。

冷却と仕上げ

- 3石鹸を型に流し込み、固めて大きなスラブにすることができます。専用の冷凍庫で冷却することもできます。スラブはバーサイズの小さな断片にカットされ、次にスタンプされてラップされます。分割から仕上げまでの連続プロセス全体は、数時間で完了できます。

フライス盤

- 4ほとんどのトイレタリー石鹸は、フライス盤と呼ばれる追加の処理を受けます。粉砕された棒は、粉砕されていない石鹸よりも泡立ちが良く、より細かい粘稠度を持っています。冷却された石鹸は、数セットの重いローラー(ミル)に供給され、粉砕されて粉砕されます。香水は、揮発性オイルが冷たい混合物の中で蒸発しないため、この時点で最適に組み込むことができます。石鹸がミルから出てきた後、それは滑らかなシリンダーに押し込まれ、押し出されます。押し出された石鹸はバーサイズにカットされ、スタンプされて包まれます。

副産物

グリセリンは石鹸製造の非常に有用な副産物です。ハンドローション、ドラッグ、およびダイナマイトなどの爆発物の主成分であるニトログリセリンの製造に使用されます。

製造プロセス