金属の鋳造のためのプロセス

金属の鋳造プロセス

金属の鋳造は、金属で作られた材料を製造するプロセスです。これは、高温の液体金属を成形するための成形プロセスです。これは、ニアネットシェイプ製品への最も単純で最も直接的なルートであり、多くの場合、最も安価です。これは、液体金属を金型に流し込み、そこに目的の形状の中空の空洞を入れてから、冷却して固化させるプロセスです。固化した部品は鋳造とも呼ばれ、金型から取り出したり取り出したりしてプロセスを完了します。鋳造は、他の方法では作成が困難または不経済な複雑な形状を作成するためによく使用されます。

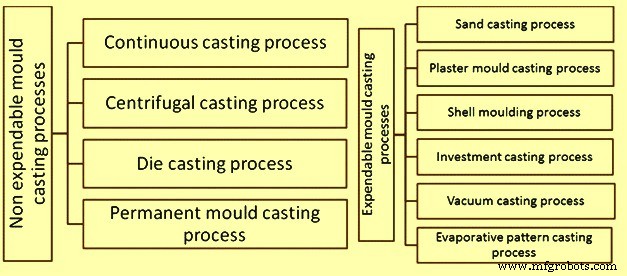

金属の鋳造プロセス(図1)には、(i)非消耗型鋳造と(ii)消耗型鋳造の2つの異なる細分化があります。さらに、砂や金属などの型材と、重力、真空、低圧などの注入方法によって分解されます。

図1金属の鋳造プロセス

非消耗型鋳造プロセス

非消耗型鋳造は、各製造サイクルの後に金型を再成形する必要がない鋳造プロセスです。非消耗型鋳造は、少なくとも4つの異なる鋳造プロセスを持つ鋳造技術です。これらは、(i)連続鋳造、(ii)遠心鋳造、(iii)ダイカスト、および(iv)永久型鋳造です。この形式の鋳造により、製造された部品の再現性も向上し、ほぼ正味の形状の鋳造が実現します。

連続鋳造プロセス

金属の連続鋳造は、一定の断面積を持つ大量の金属形状で連続生産するための洗練された鋳造プロセスとして定義できます。プロセス中、液体金属の注入は、水冷式のオープンエンドの銅型に行われます。これにより、「まだ液体」の中心の上に固体金属のスキンを形成できます。連続鋳造の液体金属は、外側から中心に向かって徐々に固化します。最初の凝固後、ストランドは、よく呼ばれるように、金型から連続的に引き抜かれます。ストランドの所定の長さは、機械的剪断機または移動するオキシ燃料トーチのいずれかによって切断され、さらなる成形プロセスまたは中間貯蔵庫に移されます。キャストのサイズは、スラブ、薄いスラブ、ストリップ、ブルーム、ビレットの範囲です。連続鋳造は通常、標準製品の連続生産と最終製品の品質向上が要件となる場合に使用されます。費用対効果が高いため、広く使用されています。連続鋳造される金属は、鋼、アルミニウム、銅、鉛です。

遠心鋳造プロセス

遠心鋳造は、1852年に鉄道の車輪用の鋳鋼タイヤを製造するために使用したアルフレッドクルップによって発明されました。このプロセスでは、液体の金属が型に注がれ、型が回転している間に固化することができます。金属は回転軸で型の中心に注がれます。遠心力により、液体金属は周辺に向かって放出されます。

遠心鋳造は、液体金属が注がれるときに300 rpm(毎分回転数)から3000 rpmの範囲の高速で、その軸を中心に連続的に回転する永久金型を使用します。遠心力により、金属は金型壁の内側に向かって投げ出され、冷却後に固化します。この方法で鋳造された部品は、金型表面での冷却効果により、外径に向かって微細な微細構造を持っています。外面の微細な結晶粒微細構造により、鋳造部品は大気腐食に強いため、この方法はパイプの製造に使用されてきました。金属は不純物よりも重いため、ほとんどの不純物と介在物は内径に近く、機械加工で取り除くことができます。内径に沿った表面仕上げも、外面に沿ったものよりもはるかに悪いです。

遠心鋳造機は、水平軸または垂直軸のいずれかを使用できます。長くて薄いシリンダーには水平軸の機械が、リングには垂直軸の機械が好まれます。遠心鋳造では、鋳造物は最初に外側から固化されます。この側面は、鋳造物の方向性凝固を促進し、それによって鋳造物に有用な冶金学的特性を提供するために使用されます。内側と外側の層が破棄され、中間の柱状部分のみが使用される場合があります。

ダイカストプロセス

ダイカストは、高圧下で液体金属を金型キャビティに押し込むことを特徴とする金属鋳造プロセスです。金型キャビティは、工具鋼で作られた2つの硬化ダイを使用して作成されます。これらのダイは、成形されて成形され、プロセス中の射出成形と同様に機能します。ダイキャストの大部分は、特に亜鉛、銅、アルミニウム、マグネシウム、鉛、ピューター(スズ、銅、アンチモンの合金)、およびスズベースの合金で作られています。鉄金属のダイカストも可能です。

鋳造される金属/合金の種類に応じて、ホットチャンバーまたはコールドチャンバーマシンのいずれかが使用されます。ホットチャンバープロセス(亜鉛合金およびマグネシウムに使用)では、ダイキャビティに接続された圧力チャンバーに液体金属が恒久的に充填されます。基本的な操作サイクルには、(i)ダイを閉じ、グースネックシリンダーに液体金属を充填する、(ii)プランジャーが液体金属をグースネック通路とノズルからダイキャビティに押し込み、そこで金属が固化するまで圧力をかけたままにする、(iii )ダイが開き、コアがある場合は引き込まれ、鋳造物はエジェクタダイに留まり、プランジャが戻り、液体金属をノズルとグースネックから引き戻し、(iv)エジェクタピンがキャスティングをエジェクタダイから押し出します。プランジャーが入口穴のカバーを外すと、液体金属がグースネックシリンダーを補充します。ホットチャンバープロセスは、(i)融点が低く、(ii)金型材料である鋼と合金化しない金属に使用されます。例としては、スズ、亜鉛、鉛があります。

コールドチャンバープロセスでは、各サイクルで液体金属がコールドチャンバーに注がれます。動作サイクルは、(i)ダイが閉じられ、液体金属がコールドチャンバーシリンダーに入れられ、(ii)プランジャーが液体金属をダイキャビティに押し込み、そこで金属が固化するまで高圧下に保持されます。(iii)ダイが開き、プランジャーが続いて固化したスラグをシリンダーから押し出します。コアがある場合は、コアが引き込まれ、(iv)エジェクターピンがエジェクターダイからキャストを押し出し、プランジャーが元の位置に戻ります。このプロセスは、アルミニウムや銅(およびその合金)などの高融点金属に特に役立ちます。

鋳造設備と金型のために多額の資本コストがかかり、これはプロセスを大量生産に制限する傾向があります。ダイカストを使用した部品の製造は比較的簡単で、4つの主要なステップのみが含まれるため、アイテムあたりの増分コストを低く抑えることができます。大量の中小規模の鋳物に特に適しています。このため、ダイカストは他のどの鋳造プロセスよりも多くの鋳造品を生産します。

ダイカストには2つのバリエーションがあります。つまり、(i)ガスの多孔性の欠陥を排除するために使用される無孔ダイカストと、(ii)スクラップを減らして歩留まりを上げるために亜鉛鋳造で使用される直接注入ダイカストです。

より細かい部品が必要な場合は、ダイカスト法を使用します。これは、細部にまでこだわった、細かい表面品質と寸法の一貫性を備えた、多くの中小規模の部品が必要なアプリケーションに特に適しています。

半固体金属(SSM)鋳造は、多くのダイカストに通常存在する残留気孔率を低減または排除する修正ダイカストプロセスです。 SSMキャスティングは、供給材料として液体金属を使用するのではなく、部分的に固体で部分的に液体である高粘度の供給材料を使用します。改良されたダイカストマシンを使用して、半固体スラリーを再利用可能な焼入れ鋼ダイに注入します。半固体金属の高粘度は、制御されたダイ充填条件の使用とともに、半固体金属が乱流のない方法でダイを充填することを保証し、有害な多孔性を本質的に排除することができる。 SSM鋳物は、主にアルミニウムおよびマグネシウム合金に商業的に使用されています。これらの鋳物は、T4、T5、またはT6の焼き戻しに熱処理することができます。熱処理、高速冷却速度(コーティングされていないスチールダイの使用による)、および最小限の気孔率の組み合わせにより、強度と延性の優れた組み合わせが提供されます。 SSM鋳造のその他の利点には、複雑な形状の部品、ネット形状、耐圧性、厳しい寸法公差、および薄い壁を鋳造する機能が含まれます。 [

恒久的なモールド鋳造プロセス

永久型鋳造は、通常は材料から作られた再利用可能な型(永久型)を使用する金属鋳造プロセスです。最も一般的なプロセスでは、重力を使用して金型を充填します。ただし、ガス圧または真空も使用されます。スラッシュ鋳造と呼ばれる典型的な重力鋳造プロセスのバリエーションは、中空鋳造を生成します。一般的な鋳造金属は、アルミニウム、マグネシウム、銅の合金です。その他の材料には、スズ、亜鉛、鉛合金などがあります。鉄と鋼もグラファイトモールドで鋳造されます。恒久的な型は、複数の鋳造物が持続する一方で、摩耗するまでの寿命はまだ限られています。

ここで、金型の2つの半分は金属、通常は鋳鉄、鋼、または耐火合金でできています。ランナーとゲートシステムを含むキャビティは、金型の半分に機械加工されています。中空部品の場合、鋳造後に損傷することなくコアを部品から引き抜くことができるかどうかに応じて、通常、永久コア(金属製)または砂結合コアのいずれかが使用されます。型の寿命を延ばすために、型の表面は粘土または他の硬い耐火材料でコーティングされています。成形前に、潤滑剤として機能するグラファイトまたはシリカのスプレーで表面を覆います。これには、(i)液体金属の流れを改善することと、(ii)鋳造部品を金型からより簡単に引き抜くことができることの2つの目的があります。プロセスは自動化できるため、高いスループット率が得られます。また、非常に優れた耐性と表面仕上げを実現します。

鋳造プロセス用の金型は、2つの半分で構成されています。鋳鉄は、熱疲労耐性がほぼ最高であるため、一般的にねずみ鋳鉄で形成されますが、他の材料には、鋼、青銅、グラファイトなどがあります。これらの金属は、耐侵食性と熱疲労に対する耐性があるために選択されています。金型には収縮を補うための折りたたみ性がないため、通常はそれほど複雑ではありません。代わりに、鋳物が固化するとすぐに型が開かれ、熱間裂けを防ぎます。コアは使用でき、通常は砂または金属でできています。金型は最初の鋳造サイクルの前に加熱され、サイクル中に可能な限り均一な温度を維持するために継続的に使用されます。これにより、熱疲労が減少し、金属の流れが促進され、鋳造金属の冷却速度を制御するのに役立ちます。ベントは通常、2つの金型の半分の間のわずかな亀裂を通して発生しますが、これが十分でない場合は、非常に小さなベントホールが使用されます。それらは空気を逃がすのに十分小さいが、液体金属は逃がさない。ライザーは、収縮を補正するためにも使用されます。これにより、通常、歩留まりは60%未満に制限されます。ピンの形の機械式エジェクタは、コーティングが金型からキャストを除去するのに十分でない場合に使用されます。これらのピンは型全体に配置され、通常、鋳造物に小さな丸い印象を残します。

永久鋳型鋳造の4つの主なタイプは、(i)重力、(i)スラッシュ、(iii)低圧、および(iv)真空です。

重力プロセスは、金型を150℃から200℃に予熱して、流れを容易にし、鋳造物への熱損傷を減らすことから始まります。次に、金型の空洞が耐火材料または金型洗浄でコーティングされます。これにより、鋳造物が金型に付着するのを防ぎ、金型の寿命を延ばします。次に、砂または金属のコアが取り付けられ、金型がクランプで閉じられます。次に、液体金属が型に注がれます。凝固後すぐに型が開かれ、熱間裂けの可能性を減らすために鋳物が取り外されます。その後、プロセスが最初からやり直されますが、前の鋳造からの熱が十分であり、耐火コーティングは通常数回の鋳造に続くため、予熱は必要ありません。金属は、亀裂や多孔性を最小限に抑えるために、実用的な最低温度で注がれます。

スラッシュ鋳造プロセスは、中空鋳造を作成するための永久型鋳造の変形です。このプロセスでは、液体金属が金型に注がれ、金型内に材料のシェルが形成されるまで冷却されます。次に、残りの液体金属を注ぎ出して、中空のシェルを残します。得られた鋳造物は良好な表面の詳細を持っていますが、壁の厚さは変わる可能性があります。このプロセスは通常、低融点金属に使用されます。ソリッドキャスティングよりも使用する材料が少なく、軽量で安価な製品になります。中空のキャストフィギュアには、通常、余分な液体が注がれる小さな穴があります。同様に、「スラッシュ成形」と呼ばれるプロセスは、自動車の熱可塑性ダッシュボードの製造で使用されます。このプロセスでは、液体樹脂が高温の中空の金型に注入され、粘性のあるスキンが形成されます。その後、余分なスラッシュが排出され、金型が冷却され、成形されます。製品が取り除かれます。

低圧永久金型鋳造では、通常20 kPa〜100 kPaの低圧のガスを使用して、液体金属を金型キャビティに押し込みます。圧力は液体のプールの上部に適用され、液体金属を耐火性の注入チューブに押し上げ、最後に金型の下部に押し込みます。注湯管は取鍋の底まで伸びているので、金型に押し込まれる液体金属は非常にきれいです。加えられた圧力が収縮を補償するために液体金属を押し込むので、ライザーは必要ありません。ライザーがなく、注入チューブ内の金属が取鍋に戻って再利用されるため、通常、収率は85%を超えます。低圧永久鋳物の大部分はアルミニウムとマグネシウムから作られていますが、一部は銅合金です。利点としては、圧力が一定であるため、金型を充填する際の乱流がほとんどなく、ガスの多孔性とドロスの形成が最小限に抑えられます。機械的特性は、重力永久モールド鋳造よりも約5%優れています。欠点は、サイクル時間が重力永久モールド鋳造よりも長いことです。

真空パーマネントモールドキャスティングは、低圧パーマネントモールドキャスティングのすべての利点を保持し、さらに液体金属の溶存ガスが最小限に抑えられ、液体金属の清浄度がさらに向上します。このプロセスでは、薄肉のプロファイルを処理でき、非常に優れた表面仕上げが得られます。機械的特性は通常、重力永久モールド鋳造よりも10%から15%優れています。

消耗品の鋳造プロセス

消耗品の型鋳造は、砂、プラスチック、シェル、石膏、および投資(ロストワックス技術)の型鋳造を含む一般的な分類です。このモールドキャスティングの方法では、一時的な再利用不可能なモールドを使用します。

砂型鋳造プロセス

砂型鋳造プロセスとしても知られる砂型鋳造プロセスは、最も一般的で単純なタイプの鋳造の1つです。このプロセスでは、型材として砂を使用します。それは何世紀にもわたって使用されてきました。砂型鋳造は、恒久的な型鋳造よりも少量のバッチを低コストで可能にします。砂型鋳造では、型に使用する砂の種類に応じて、ほとんどの金属を鋳造できます。砂型鋳造は、鋳造所として知られる専門のワークショップで生産されます。すべての金属鋳物の70%以上が、砂型鋳造プロセスで製造されています。

鋳物用の砂は比較的安価で、鋳鋼の製造でも十分に耐火性があります。砂に加えて、適切な結合剤(通常は粘土)が砂と混合または発生します。混合物は、通常は水で、時には他の物質で湿らせて、粘土の強度と可塑性を高め、骨材を成形に適したものにします。砂は通常、フレームまたはモールドボックスのシステムに含まれています。モールドキャビティとゲートシステムは、砂に直接刻まれたパターンの周りの砂を圧縮することによって作成されます。

砂型鋳造は、高出力レート(1〜20個/時-金型)での生産には数日、場合によっては数週間のリードタイムを必要とし、大規模部品の生産では卓越しています。緑の(湿った)砂には部品の重量制限がほとんどありませんが、乾燥した砂には2,300kgから2,700kgの範囲の実用的な部品の質量制限があります。最小部品重量は0.075kgから0.1kgの範囲です。砂は、粘土、化学結合剤、または重合油(モーターオイルなど)を使用して結合されます。砂はほとんどの作業で何度もリサイクルでき、メンテナンスはほとんど必要ありません。

砂型鋳造では、ほとんどがシリカ(SiO2)と呼ばれる耐火材料である天然または合成の砂(湖砂)を使用します。砂粒は、金属の注入中に形成されたガスが細孔を通って逃げることができるように、密に詰めることができるように十分に小さく、十分に大きくなければなりません。より大きなサイズの型は、緑色の砂(砂、粘土、およびいくらかの水の混合物)を使用します。砂は再利用でき、注がれた余分な金属はカットオフして再利用できます。典型的な砂型は2つの部分で構成されており、上半分はコープと呼ばれます、 下部はドラッグです。液体は、モールドキャビティと呼ばれる2つの部分の間のギャップに流れ込みます。空洞の形状は、パターンと呼ばれる木製の形状を使用して作成されます。パターンの形状は、キャストするパーツの形状と(ほぼ)同じです。じょうご型の空洞があります。じょうごの上部は注ぐカップであり、じょうごのパイプ状の首はスプルーです。液体金属は注入カップに注がれ、スプルーを流れ落ちます。ランナーは、スプルーの下部を金型キャビティに接続する水平の中空チャネルです。ランナーがキャビティと結合する領域は、ゲートと呼ばれます。金型の上面に接続するために、いくつかの追加のキャビティが作成されます。金型に注入された過剰な液体金属は、ライザーと呼ばれるこれらのキャビティに流れ込みます。それらはリザーバーとして機能します。金属がキャビティ内で固化すると収縮し、ライザーからの余分な金属が逆流して、鋳造部品の穴を回避します。ベントは、キャビティを大気に接続する狭い穴で、キャビティ内のガスと空気を逃がします。キャストパーツの内面を作成するためにコアが挿入されます。これが必要なのは、多くの鋳造部品に内部穴(中空部品)、または金型のどちらの部分からも直接アクセスできない形状の他のキャビティがあるためです。コアは、砂をバインダーで焼いて作られているので、取り扱い時に形を保つことができます。型は、コアをドラッグの空洞に配置し、次にコープを上に配置することによって組み立てられます。組み立て後の金型はロックされています。鋳造が終わった後、砂は振り落とされ、コアは引き離され、通常は壊れます。

プラスターモールドキャスティングプロセス

石膏型鋳造プロセスは砂型鋳造と似ていますが、型材料として砂の代わりにパリの石膏(石膏、CaSO4)を使用する点が異なります。しっくいはパリの純粋なしっくいではなく、緑の強度、乾燥強度、透過性、鋳造性を改善するための添加剤が含まれています。たとえば、タルクや酸化マグネシウムを追加して、ひび割れを防ぎ、硬化時間を短縮します。石灰とセメントを追加すると、ベーキング中の膨張が制限され、ガラス繊維を追加すると強度が向上します。砂は充填材として使用できます。材料の比率は、石膏が70%から80%、添加剤が20%から30%です。

パリの石膏は細かい白い粉で、水と混ぜると粘土のような粘り気が出て、模様の周りに形作ることができます。石膏ギプスは、非常に優れた表面仕上げと寸法精度をもたらすように仕上げることができます。ただし、1200℃を超える温度では比較的柔らかく、強度が不十分であるため、この方法は主に、亜鉛、銅、アルミニウム、マグネシウムなどの非鉄金属から鋳造品を製造するために使用されます。

石膏型の鋳造では、まず石膏を混合し、石膏がパターンに付着するのを防ぐために、パターンにパーティングコンパウンドの薄膜をスプレーします。次に、石膏をパターンの上に注ぎ、ユニットを振って、石膏が小さな特徴を埋めるようにします。石膏は通常約15分で固まり、その後パターンが除去されます。次に、金型を120℃から260℃の間で焼き、余分な水分を取り除きます。次に、乾燥した型を組み立て、予熱し、金属を注ぎます。最後に、金属が固化した後、石膏は鋳造部分から破壊されます。使用済みの石膏は再利用できません。

石膏は熱伝導率が低いため、鋳物の冷却が遅くなり、粒子構造がより均一になります(つまり、反りが少なく、残留応力が少なくなります)。

通常、フォームの準備には1週間もかかりません。その後、1ユニットから10ユニット/時の金型の生産率が達成されます。アイテムの大きさは45 kg、小ささは30グラムで、表面仕上げが非常に良好で、閉じています。公差。石膏型鋳造は、石膏のコストが低く、ほぼ正味の形状の鋳物を製造できるため、複雑な部品の他の成形プロセスに代わる安価な方法です。

シェルモールドプロセス

シェルモールド鋳造とも呼ばれるシェルモールドプロセスは、樹脂で覆われた砂を使用してモールドを形成する消耗型のモールド鋳造プロセスです。シェルモールドは砂型鋳造に似ていますが、成形キャビティは、砂で満たされたフラスコではなく、硬化した砂の「シェル」によって形成されます。使用する砂は砂型鋳造砂よりも細かく、樹脂と混合して型紙で加熱し、型紙の周りを固めて殻にします。樹脂と細かい砂のために、それははるかに細かい表面仕上げを与えます。このプロセスは簡単に自動化され、砂型鋳造よりも正確です。このプロセスは、中小規模でより高い精度が必要な複雑なアイテムに最適です。砂型鋳造と比較して、このプロセスは、より優れた寸法精度、より高い生産性率、およびより低い労働要件を備えています。

砂型鋳造のようなシェルモールドプロセスでは、液体金属が消耗型に注がれます。型は、パターンの周りに砂と樹脂の混合物を適用することから作成された薄壁のシェルです。パターンは、目的のパーツの形状の金属片であり、複数のシェルモールドを形成するために再利用されます。再利用可能なパターンはより高い生産率を可能にし、使い捨ての型は複雑な形状の鋳造を可能にします。シェルモールドプロセスでは、金属パターン、オーブン、砂と樹脂の混合物、ダンプボックス、および液体金属を使用する必要があります。

シェル成形プロセスでは、鉄と非鉄の両方の金属を使用できます。最も一般的には、鋳鉄、炭素鋼、合金鋼、ステンレス鋼、アルミニウム合金、および銅合金を使用します。ギアハウジング、シリンダーヘッド、コネクティングロッド、レバーアームなど、一般的な部品は中小規模であり、高精度が要求されます。

シェルモールドプロセスは、より良い表面品質と公差をもたらします。このプロセスは、2ピースの金属パターン(アルミニウムや鋼など)を作成し、175℃から370℃に加熱してから潤滑剤(シリコーンスプレーなど)でコーティングすることで構成されます。加熱された各ハーフパターンは、砂と熱硬化性樹脂/エポキシバインダーの混合物で覆われています。バインダーは砂の層をパターンに接着し、シェルを形成します。このプロセスを繰り返して、シェルを厚くすることができます。この後、アセンブリを焼き付けて硬化させます。次に、パターンが削除され、2つのハーフシェルが結合されて型が形成されます。次に、金属が型に注がれます。金属が固まると、シェルが壊れて部品ができます。

インベストメント鋳造プロセス

インベストメント鋳造プロセスは、ロストワックス鋳造プロセスとも呼ばれます。これは何千年もの間実践されてきたプロセスであり、ロストワックスプロセスは最も古い既知の金属成形技術の1つです。 5000年前、蜜蝋がパターンを形成したときから、今日のハイテクワックス、耐火材料、特殊合金に至るまで、鋳造品は、精度、再現性、汎用性、完全性という重要な利点を備えた高品質のコンポーネントの製造を保証します。

インベストメント鋳造の名前は、パターンが耐火材料で投資または囲まれているという事実に由来しています。ワックスパターンは、金型製作中に遭遇する力に耐えるのに十分な強度がないため、細心の注意が必要です。インベストメント鋳造の利点の1つは、ワックスを再利用できることです。

インベストメント鋳造プロセスのステップは、(i)射出成形によってワックスパターンが生成され、(ii)中央のワックススプルーに複数のパターンが組み立てられ、(iii)アセンブリを液体セラミックスラリーに浸してシェルが構築されます。非常に細かい砂のベッドに入れ、いくつかの層が必要になる場合があります。(iv)セラミックを乾燥させ、ワックスを溶かし、セラミックを焼成してすべてのワックスを燃焼させます。(v)シェルに液体金属を充填します。重力注ぐ。凝固すると、部品、ゲート、スプルー、および注入カップが1つの固体鋳造物になります。中空鋳造は、固化する前に余分な金属を注ぎ、(vi)金属が固化した後、振動または水吹きによってセラミックシェルを破壊し、(vii)高速摩擦を使用して部品をスプルーから切り離すことによって作成できます。のこぎりとマイナーな仕上げが最後の部分に与えられます。

このプロセスは、さまざまな異なる金属や高性能合金からネットシェイプコンポーネントを繰り返し製造するのに適しています。一般に小さな鋳物に使用されますが、このプロセスは、最大300kgの鋼鋳物と最大30kgのアルミニウム鋳物を備えた完全な航空機のドアフレームを製造するために使用されています。ダイカストや砂型鋳造などの他の鋳造プロセスと比較すると、コストのかかるプロセスになる可能性があります。ただし、インベストメント鋳造を使用して製造できるコンポーネントは複雑な輪郭を組み込むことができ、ほとんどの場合、コンポーネントはネットの形に近い形で鋳造されるため、鋳造後の手直しはほとんど、またはまったく必要ありません。

真空鋳造プロセス

このプロセスは、カウンターグラビティキャスティングとも呼ばれます。このプロセスは、空気の閉じ込めが問題になる場合、複雑な詳細やアンダーカットがある場合、または材料が繊維またはワイヤーで補強されている場合に使用されます。上記のステップ(v)である金型を充填するステップを除いて、これは基本的にインベストメント鋳造と同じプロセスです。この場合、材料は真空ポンプによって型に上向きに吸い込まれます。型は通常の鋳造プロセスとは逆の位置にあり、液体金属とともにフラスコ内に下げられます。真空鋳造の利点の1つは、金型が充填された後、短時間圧力を解放することにより、固化していない金属をフラスコに戻すことができることです。これにより、中空の鋳造物を作成できます。熱の大部分は金型と金属の間の表面から離れて伝導されるため、金型表面に最も近い金属の部分が常に最初に固化します。ソリッドフロントはキャビティ内に内側に移動します。したがって、充填後非常に短時間で液体を排出すると、壁が非常に薄い中空の物体が得られる可能性があります。

蒸発パターン鋳造プロセス

蒸発パターン鋳造プロセスは、液体金属が金型キャビティに注がれると蒸発する材料から作られたパターンを使用する鋳造プロセスの一種です。これは、鋳造前に型からパターン材料を取り除く必要がないことを意味します。使用される最も一般的な蒸発パターン材料は、ポリスチレンフォームです。 2つの主要なプロセスは、消失消失鋳造法と完全型鋳造法です。

ロストフォーム鋳造は、ワックスの代わりにフォームがパターンに使用されることを除いて、インベストメント鋳造に似た蒸発パターン鋳造プロセスの一種です。このプロセスは、フォームの低沸点を利用して、金型からワックスを溶かす必要をなくすことにより、インベストメント鋳造プロセスを簡素化します。

フルモールド鋳造は、砂型鋳造と消失消失鋳造を組み合わせた蒸発パターン鋳造プロセスです。砂型鋳造のように、発泡スチロールの発泡パターンを使用し、砂で囲みます。次に、金属が金型に直接注がれ、接触すると泡が蒸発します。

主な違いは、消失消失鋳造では非接着砂を使用し、フルモールド鋳造では接着砂(または生砂)を使用することです。この違いは非常に小さいため、用語には多くの重複があります。これらのプロセスを説明するために使用されてきた多くの非独占的な用語があります。これらには、キャビティレスキャスティング、蒸発フォームキャスティング、フォーム気化キャスティング、ロストパターンキャスティング、カストラルプロセス、および発泡スチロール成形が含まれます。使用される独自の用語には、スタイロキャスト、フォームキャスト、レプリキャスト、およびポリキャストが含まれます。

製造プロセス