製錬のための製錬還元プロセスの開発

製錬のための製錬削減プロセスの開発

製錬還元(SR)プロセスは、溶銑(溶鉄)の製造技術における最新の開発です。これらのプロセスは、非粘結炭のガス化と鉄鉱石の溶融還元を組み合わせたものです。 SRプロセスのエネルギー強度は、コークスの製造が不要であり、鉄鉱石の準備の必要性も減少するため、高炉(BF)のエネルギー強度よりも低くなります。

SR製鉄プロセスは1930年代後半に考案されました。 SRプロセスの開発の歴史は1950年代にさかのぼります。鉄鉱石のSRに関する実験室規模の基礎研究は、1951年にダンシーによって最初に開始されました。しかし、1980年以降、本格的な取り組みが開始されました。

20世紀の後半には、一次製鉄技術の開発に2つの別々のラインがありました。

開発の第一線は、溶銑生産の主要なプロセスユニットであり続けたBFに集中していました。一般に、この開発ラインには、炉自体の根本的なプロセス変更は含まれていませんでした。それは、(i)炉のサイズの増加、(ii)負荷準備の改善、(iii)最高圧力の増加、(iv)熱風温度の上昇、(v)ベルレスを含む段階的な進化を経て進行しました。充電と負荷分散の改善、(vi)耐火物と冷却システムの改善、(vii)補助燃料(燃料ガス、液体燃料、または微粉炭)の注入と酸素(O2)による熱風の濃縮、および(viii )自動化の適用、および計装および制御技術の改善。 BFでの製鉄の継続的な成功は、溶銑の生産中に達成できる非常に高いレベルの熱的および化学的効率と、その結果としてのコスト上の利点を反映しています。実際、大きなBFの場合、これらは規模の経済によって補完されます。

しかし、BFの溶銑生産技術は、技術的かつ経済的に効率的な生産が、通常、年間200万トン(Mt)から300万トンの大規模な操業で行われる段階にまで発展しました。また、BFでの製鉄には、コークス製造や鉄鉱石微粉焼結用の設備を含む、かなりの関連インフラストラクチャと生産ユニットが必要です。これにより、現代のBF複合施設の資本集約度が高くなり、建設に非常に長い期間が必要になるだけでなく、経済的に実行可能であるためには、ほぼ容量レベルまで運用する必要があります。

BFの開発と並行した開発の第2のラインは、より小さな投資コストでより小さく、より柔軟な製造ルートの開発に向けて行われたかなりの努力の形で構成されています。これは、1960年代後半から1970年代初頭に出現した代替の一次製鉄技術の開発につながりました。これは、鉄の融点より低い温度でガスを還元することにより、酸化鉄の供給原料を金属鉄に還元する直接還元(DR)技術です。 DRプロセスからの製品である直接還元鉄(DRI)は、形態の原料(通常は鉄鉱石の塊および/またはペレット)と物理的に類似しており、元の鉱石に存在する脈石鉱物を含んでいます。 DRIはスポンジアイアンとしても知られています。製鋼作業中のスクラップ代替品としての使用に適しており、主に残留含有量が少なく、取り扱いと供給が容易であるという点で、スクラップよりも品質上の利点があります。

DRプロセスは、BFよりもはるかに低い出力レベル(通常は年間0.6 Mt未満)で経済的に運用できます。それらはほとんどサポートインフラストラクチャを必要とせず、BFよりもはるかに資本集約的ではありません。これらのDRプロセスのいくつかは、還元ガスの生産のための原料として天然ガスを使用します。天然ガスの入手可能性は世界中に広まっているわけではありません。石炭ベースのDRプロセスは、主にロータリーキルンベースのプロセスであり、さまざまな技術的および経済的理由から、少数の国でのみ普及しています。

DRプロセスは、誘導炉または電気アーク炉で頻繁に溶解および精製する必要があるため、スクラップと直接競合する中間生成物を生成するという事実にも悩まされています。電気代が高いため、電気溶融の魅力が低下します。また、落ち込んだ環境では、スクラップ価格の下落はDRIの価格の低下につながります。その結果、世界中のほとんどの国でDRプロセスの人気が低下しています。

DRプロセスの人気の低さは、SR製鉄プロセスルートの開発に向けたインセンティブを提供しました。その結果、BFプロセスと競合する可能性があるが、直面した問題に対する脆弱性が低いプロセスに開発努力が集中しました。

SR製鉄プロセスの開発の目的

SR製鉄プロセスの開発の目的は次のとおりです。

- コストの削減– BFは熱的および化学的に効率的なプロセスであるため、競合他社のプロセスが原材料とエネルギーに費やすコストを削減する余地はほとんどありません。しかし、BF製鉄に関連する高コストを削減するために利用できる機会があり、資本集約的な関連するプラントと設備および生産ユニットを回避します。したがって、SR製鉄プロセスの明らかな目的は、コークス製造ユニットの必要性を回避するために、プロセス燃料および還元剤として非原料炭を直接使用することでした。鉄鉱石微粉を使用できることも、焼結/ペレット化プラントなどの凝集ユニットのコストを削減する機会を提供するもう1つの目的でした。広く利用されているバルクO2の使用は、熱風ストーブを必要とせずに高いプロセス温度を達成する方法を提供し、O2は通常高圧で利用できるため、大型の送風機は必要ありません。

- 小規模な運用– SR製鉄プロセスの開発の2番目の目的は、プロセスの経済的な規模を確保することです。 SR製鉄プロセスの関連ユニットへの依存を回避できれば、全体的な投資コストを削減でき、そのようなプロセスをはるかに少ない容量(たとえば年間約0.5 Mt)で経済的に運用できるようになります。小容量のSRプロセスは、試運転に必要な建設時間が大幅に短縮され、操作がはるかに簡単な、それほど複雑でないプラントに機会を提供することもできます。また、このようなSR製鉄技術は、大規模な資金調達が困難で、冶金用石炭の入手可能性に問題がある国で魅力的になる可能性があります。

- 柔軟性の向上–資本コストが低く、非粘結炭を使用するSR製鉄プロセスでは、運転中の柔軟性が高くなる可能性があります。 SRプロセスの小さくてかなり自己完結型のプロセスユニットは、ある領域での変更または生産の遅延が他のすべての領域に影響を与える大規模な統合複合体(コークス化、焼結、およびBFプロセスで構成される)よりもロジスティックおよび管理上柔軟性があります。 。燃料源の柔軟性は有利であり、さまざまな供給業者からの幅広い石炭を使用できるプロセスは、さらなる柔軟性を提供します。

- 他の分野で利用可能な技術と統合する能力–これはSR製鉄プロセスの開発のもう1つの目的です。このプロセスでは、既存の製鋼プロセスで使用できる鉄を製造する必要があります。さらに、SRプロセスは、プラント内ですでに稼働している製鉄プロセスに干渉することはありません。この文脈では、必要な製品は、温度と化学組成の点でBF溶銑に類似している必要があります。

- 環境への影響に関する優位性–世界中で環境への影響に対する意識が高まっているため、環境への影響が少ないプロセスは、業界での受容性が高くなっています。したがって、SRプロセスの開発の目的は、製鉄のBFプロセスと比較して排出量と廃棄物の排出量を減らすことです。

プロセスの概念

SR製鉄プロセスがBFプロセスを補完および/または競合するために、新世代のSRプロセスが開発されています。これらのプロセスは、主な燃料および還元剤として非粘結炭に基づいており、溶鉄製品を目指しています。これらのプロセスのいくつかは、石炭燃料の燃焼によってプロセスの熱要件を満たすことができるように、酸化剤としてトン数のO2を使用することを提案しています。プロセス熱源として電気加熱を大規模に使用することを想定しているものもあります。

BF以外のプロセスで鉄鉱石を精錬して液体鉄製品を生成することは、技術的に実現可能で魅力的なプロセスルートとして長い間認識されており、多くのプロセスコンセプトが提案されています。これらのプロセスの概念の多くは、商用アプリケーションが見つかったことがなく、現在は開発されていないようです。

SR製鉄プロセスが現在の開発レベルにどのように進化したかを知るには、SR製鉄プロセスの概念が開発された開始位置を理解する必要があります。

- 基本的な酸素製鋼(BOS)ベースのプロセスコンセプト– 1970年代後半から1980年代初頭にかけて、プロセスのスクラップ溶解能力を強化することにより、BOS生産ルートのコストを削減する方法に大きな関心が寄せられました。これは、当時のスクラップの低価格レベルによって刺激されました。コンバーターに燃料(通常は石炭)を追加し、熱を解放して余分なO2を吹き込むことで追加のスクラップを溶かす方法が開発されましたが、容器内のエネルギー回収は比較的非効率的である傾向があり、燃料エネルギーのかなりの部分が炉の排気ガス。これらのガスは、直接還元における還元ガスとしての使用に非常に適していることがすぐにわかりました。これはよく理解されている技術です。その後、生成された還元鉄は、自給自足の溶解および還元プロセスを維持するための金属原料として転炉に供給することができることが明らかになりました。当初、還元ユニットから製鋼反応器への高温DRIの供給は、エンジニアリング上の困難な問題と見なされ、還元ユニットから排出する前にDRIを冷却するプロセスが提案されました。しかし、現在では、DRIのホットトランスファーによって得られるエネルギー効率の向上がエンジニアリングの問題を上回っていることが認められており、現在のプロセスコンセプトはホットトランスファーに基づいています。さまざまなBOSベースのプロセスにはプロセス固有の機能があり、開発者側のエンジニアリングとプロセスの強調の違いを反映していますが、プロセスの基本的な概念と熱化学的設計は実質的に同じです。

- 直接還元ベースのプロセスの概念–天然ガスの入手可能性と高価格のために、ほとんどの場所で天然ガスベースのDR還元プロセスの魅力が次第に低下したため、還元ガスの供給源として非粘結炭を使用することに努力が向けられました。 DRプラントの運用用。石炭ガス化に関連するDRプロセスは、技術的には実行可能であると考えられていましたが、石炭ガス化の資本コストが高いため、実行不可能でした。しかし、この概念は前進し、革新的な設計のメルターガス化装置が提案されました。これは、かなり従来型の還元シャフトにリンクされていました。メルターガス化装置には流動床があり、還元シャフトから石炭とDRIが供給され、O2ランスが流動床に沈められています。床に入る石炭は脱蔵され、残りのチャーは流動床の主成分を形成し、DRIを溶解するための燃料を形成します。

- BF炉床に基づくプロセスコンセプト– BFの最終溶融段階とほぼ同じ方法で、コークス床で溶融とガス化が行われるいくつかのプロセス設計が提案されました。これらの設計では、O2と石炭は、DRIも供給されるコークスが充填された原子炉に注入されます。溶けた鉄とスラグはコークスを通って浸透し、反応器の底に集まり、高温ガスはコークス床を通って溶融ゾーンを離れます。コークスは、溶融が起こり、ガスが逃げることができるオープンベッドを提供するために存在しますが、主な燃料は、O2と燃焼する非粘結炭です。このプロセスコンセプトの目的は、コークスの消費を最小限に抑えることです。このプロセスコンセプトでは、DRIは、石炭およびO2とともに反応器のベースに注入することも、反応ゾーンの上部から、反応器で消費されるコークスを補うために必要なコークスとともに導入することもできます。概念のさらなる発展は、別個のプロセスユニットではなく、溶解反応器の上部に還元段階を作り、連続的な向流オキシ/石炭製錬還元プロセスを与える方向に向けられてきた。このようなプロセスは、BFが可能な非常に高いレベルの熱的および化学的効率に近づくことを目指していました。

- 電気エネルギーの入力を伴うプロセスの概念–これらの概念は、いくつかのプロセスの基礎となっています。これらの概念では、電気を熱源として使用し、石炭またはその他の炭化水素を還元剤としてのみ使用します。これらの概念の基本的な前提は、原子力発電は時間とともに非常に低コストで豊富な電気エネルギーを提供し、化石燃料は資源が枯渇するにつれて次第に高価になるということです。通常、これらの概念は、他の点でさまざまなオキシ/石炭プロセスで採用されているものに似ている原子炉設計に電気加熱を採用しています。これらの概念は、炭素/水素/酸素/鉄の化学システムによって課せられる熱化学的制約が、熱源が燃焼であるか電気であるかにかかわらず適用されることを認識しています。

- 一次エネルギーとして化石燃料を使用する電気溶解炉を使用するプロセスの概念–一次エネルギー源として化石燃料(通常は非粘結炭)を使用するプロセスがいくつかあります。これらの概念の下では、通常、燃料は還元段階で導入され、還元からの排気ガスは、発生する他の廃熱とともに、溶融操作で使用される電気エネルギーを生成するために使用されます。このタイプの設計では、配電網からの、または配電網への電力の輸出入によってプロセスのバランスを常にとることができるため、厳密に一致させる必要のない還元操作と溶解操作をある程度分離することができます。一般に、これらのプロセスは、部分的に還元された材料と一部の燃料(char)を還元ユニットからメルターに移送します。メルターは最終的な還元も実行します。

上記の目的と概念に基づいて、いくつかのプロセスの開発作業が行われました。これらのプロセスには、BSC、CIG、Hoogovens、Kobe、Krupp、Korf、BSC Oxy / Coal BF、Kawasaki、Pirogas、Plasmasmelt、Sumitomo、DSS、Combismelt、Elred、Inredなどがあります。実験室規模で働く。一部はパイロットプラントの段階に達し、その後放棄されました。これらの開発努力の一部は、期間中に大規模な「合併および買収」活動が行われたために統合され、開発作業はプロセスの新しい名前で継続されました。ただし、これらの開発作業中に得られた知識は、製鉄用のSRプロセスのさらなる開発に役立ちました。

近年、世界中で約20のSRプロセスが開発されています。 SRプロセスの基本原理は、事前に還元された鉄鉱石/焼結鉱/ペレットを非粘結炭とO2または反応器内の熱風で溶融することです。すべてのSRプロセスの目的は、プロセスの燃料効率を高めるために、非粘結炭とO2の消費量を最小限に抑えることです。

製鉄用のSRプロセスは、大きく2つのカテゴリに分類できます。つまり、(i)石炭と電気を利用するプロセスと、(ii)O2と非粘結炭を利用するプロセスです。

石炭と電気を利用するプロセス

これらのSRプロセスは、エネルギー源として電気を利用し、還元剤として非粘結炭を利用します。関係する段階の数に基づいて、これらのプロセスは主に2つのタイプ、つまり(i)単一段階プロセスと(ii)2段階プロセスに分けることができます。

単段プロセスでは、原子炉容器に事前還元なしで冷鉄鉱石が供給され、還元剤として非粘結炭が使用されます。このプロセスでは、還元と製錬の両方が電気製錬所で行われます。製錬所からの排気ガスは、内部発電に使用されます。このプロセスは、他のどのオキシ石炭プロセスと比較して、より高い柔軟性を提供します。

二段階プロセスの場合、還元装置で生成されたDRIは電気製錬所で製錬されます。還元装置からの排気ガスは、内部発電に使用されます。このプロセスは、他のオキシ石炭プロセスと比較して、より高い柔軟性を提供します。

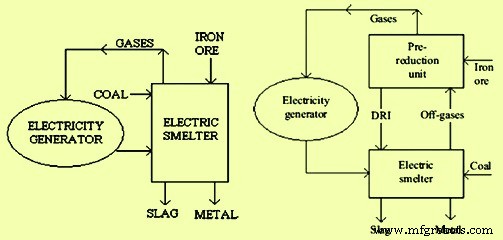

石炭と電気を利用した単段および二段プロセスの概念を図1に示します。

図1石炭と電気を利用する1段階および2段階のプロセスの概念

酸素と石炭を利用するプロセス

これらのSRプロセスは、エネルギー源として、また還元目的で、オキシ石炭燃焼を利用します。関与する段階の数に基づいて(熱化学的設計による)、これらのプロセスは、(i)単一段階プロセス、(ii)2段階プロセス、および(iii)3段階プロセスの3つのタイプに分類できます。

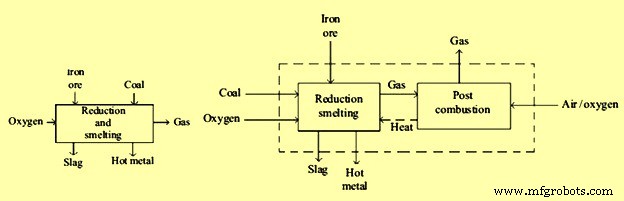

単段プロセスは、すべての鉄浴プロセスの中で最も単純であり、理論的には、還元と製錬の両方が行われる単一の反応器で溶銑が生成される理想的な設計を表しています。このプロセスでは、すべての冶金反応が単一の反応器で実行され、鉄鉱石、石炭、およびO2が供給され、液体浴から発生するガスが非常に高度(約75%)に後燃焼され、大部分が熱の熱は液体浴に戻されます。反応器には、事前還元なしで湿った石炭と湿った鉄鉱石が供給されるため、このプロセスには高いエネルギー要件があります。全エネルギーは、O2による石炭の燃焼によって供給されます。還元性ガスの利用に利用できる可能性が限られているため、O2と石炭の要件は高くなっています。このSRプロセスは、大量の高価値(高温および高還元電位)の排気ガスに対して適切なクレジットが与えられない限り、一般に非効率的で経済的に魅力的ではありません。酸化電位と高沸点特性を備えた発泡スラグの適切な制御と耐火性侵食は、このプロセスに関連する他の2つの問題です。利点には、低い資本コスト、未準備の鉄鉱石と非粘結炭の使用、および低品位の鉱石と石炭を受け入れる能力が含まれます。 RomeltおよびAusmeltプロセスは、このSRプロセスの例です。後燃焼の有無にかかわらず、O2と石炭を利用する単段SRプロセスの概念を図2に示します。

図2後燃焼の有無にかかわらずO2と石炭を利用する単段SRプロセスの概念

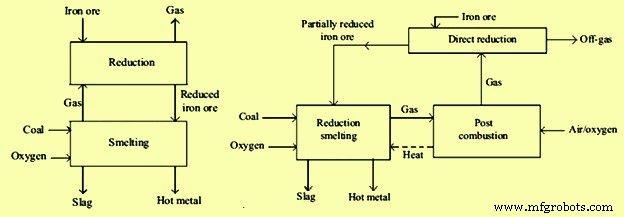

二段階プロセスでは、予備還元と製錬還元のために2つの別々の反応器が使用されます。製錬段階からの排気ガスは予備還元に利用され、最終的な還元と溶融に必要なエネルギーを削減します。還元前と燃焼後の程度に応じて、これらのプロセスはさらに2つのグループに分けることができます。最初のグループでは、高度な事前還元と非常に低い燃焼後のプロセスがあります。これは、生成される排気ガスの組成と量が高度に金属化されたDRIを生成するのにちょうど十分である製錬プロセスの厳密な制御を必要とします。 Corexプロセスはこのカテゴリに属します。 2番目のグループには、事前還元の程度が低く、燃焼後の程度が高いプロセスがあります。高温の予備還元酸化鉄は、一般に、非粘結炭およびO2/予熱空気とともに製錬反応器に投入されます。液体浴から発生するガスは、製錬所内のO2/予熱空気によって後燃焼されます。燃焼後の熱は、気相から液槽に効率的に伝達されます。 HIsmelt、DIOS、AISI-DOEなどのプロセスがこのグループに属します。ガス反応ゾーンを製錬ゾーンから分離することにより、2段階プロセスの効率を向上させることができます。メルターの排気ガスは、還元に使用する前に1600℃から800℃に冷却されるため、熱損失が発生します。ただし、炭素がガス反応ゾーンに存在する場合、吸熱反応C + CO2 =2COおよびC+H2O =CO + H2のため、オフガスの温度を下げるのに役立ちます。後燃焼の有無にかかわらず石炭O2を利用する2段階SRプロセスの概念を図3に示します。

図3燃焼なしと後燃焼ありのO2と石炭を利用した2段階SRプロセスの概念

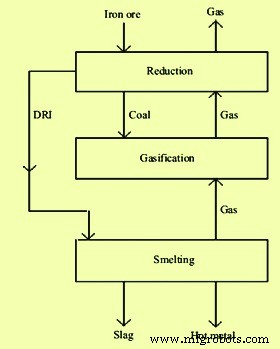

3段階のプロセスでは、別のガス化装置が製錬ユニットと予備還元ユニットに結合されて、石炭を生成するCO、H2、CH4などをガス化します。このプロセスでは、製錬反応器と予備-還元反応器。ガス化ゾーンに炭素が存在すると、エネルギーを失うことなく、製錬所のガスの温度を下げるのに役立ちます。 O2と石炭を利用した3段階SRプロセスの概念を図4に示します。

図4O2と石炭を利用した3段階のSRプロセスの概念

SRプロセスの利点

SRプロセスには、原材料、エネルギーコスト、資本コスト、規模の経済、および環境適合性に関して多くの利点があります。これらの利点には次のものがあります。

- BFと比較して、運用の経済的規模が小さいため、投資コストが低くなります。

- 主に非粘結炭の使用による運用コストの削減。

- 反応速度が速く、対流による輸送速度が速いため、高い製錬強度と高い生産性。比溶融能力は非常に高く、BFの比溶融能力の少なくとも2倍です。鉄鉱石微粉と石炭微粉の直接利用が可能です。

- 高価な原料炭の要件はありません。

- このプロセスは、焼結/ペレット化およびコークス製造の排除に貢献します。この排除により、必要な人員が削減され、運用コストが削減されます。

- 排出量が少ないため、このプロセスは環境にやさしいです。

- このプロセスは、BFで得られるのと同じ溶銑の品質を維持します。

- プロセスパラメータの制御を改善することが可能です。

- 熱化学設計の選択には柔軟性があります。

- 削減プロセスはBFよりも高速です。

- 既存の備蓄、工場内のダスト、スラッジ、その他の返還物を可能な限りリサイクルすることが可能です。

- このプロセスは、発電に排気ガスを利用することにより、エネルギー経済を改善します。 SRプロセスは、発電に使用できる豊富なオフガスを生成します。

SRプロセスの制限には次のものがあります。

- このプロセスは大量のO2を消費し、その生成には大量の電力が必要です(O2のNcumあたり約0.6kWh)。

- このプロセスは、大量の高発熱量(約2000 kcal / N cum)の輸出ガスを生成し、プロセスの経済的実行可能性は、その効率的な利用に依存します。

- SRプロセスユニットの最大モジュールサイズは限られており、プラントで大きな製鉄能力が必要な場合は、最良の代替手段ではない可能性があります。

- プロセスには鉄鉱石の事前還元が必要です。

- このプロセスでは、製錬プロセスのエネルギー要件を満たすために、非常に効率的な後燃焼が必要です。

製造プロセス