溶鋼の真空デガッシングプロセス

溶鋼の真空デガッシングプロセス

一次製鋼プロセスでは、酸素(O2)、水素(H2)、窒素(N2)などのガスが溶鋼に溶解します。これらのガスは、鋼の機械的および物理的特性に悪影響を及ぼします。溶鋼から溶解したO2は、分子O2として除去することはできず、その除去は脱酸と呼ばれます。デガッシングという用語は、溶鋼からH2およびN2ガスを除去するために使用されます。溶鋼の脱気工程は真空下で行われるため、溶鋼の真空脱気とも呼ばれます。真空デガッシングプロセスは、スチール製のティーミングレードルで実行されます。

溶鋼からのH2およびN2ガスの除去は、これらのガスの両方が鋼の特性を損なうために必要です。鋼へのH2の溶解度は、周囲温度では低くなります。過剰なH2は凝固中に排除され、ピンホールが形成され、凝固した鋼に多孔性が生じます。 H2ガスの数ppm(parts per million)は、膨れと引張延性の損失を引き起こします。 N2ガスの場合、溶鉄へのN2の最大溶解度は450 ppmであり、室温で10ppm未満です。凝固中、過剰なN2は排除され、ブローホールまたは窒化物の形成を引き起こす可能性があります。過剰なN2はまた、鋼の溶接中に熱影響部の脆化を引き起こし、鋼の冷間成形性も損ないます。

ガス含有量が最小の鋼を製造する問題が、取鍋内の溶鋼を満杯にする前に真空処理する方法の開発によって解決されたのは、1950年代の初めになってからでした。この方法は、1940年にかつてのソ連の科学者AMサマリンとLMノビックによって提案されました。1952年に当時のソ連でエナキエフスキー冶金工場で最初に工業的に試みられました。 1954年、当時のドイツ連邦共和国のボーフムフェラインで、金属の流れをデガッシングする方法が試されました。真空処理の取鍋法の産業導入は、1955年に当時のソ連で最初に行われました。これにより、鋼の真空処理として知られる製鋼の新しいトレンドが始まりました。

取鍋内の溶鋼の真空処理は、最初に取鍋から取鍋へ、取鍋からインゴット型へのH2除去のための真空脱気プロセスから始まりました。もともと、溶鋼の真空デガッシングは、H2含有量を2 ppm未満に減らすことを目的として、0.5〜10 mbar(1mbar =0.75mmHgまたは0.00102kg/ sq cm)の範囲の圧力で還元条件下で実行されます。

1950年代後半には、Dortmund Hoerder(DH)やRuhrstahl-Heraeus(RH)プロセスなどのより効率的な真空デガッシングプロセスが普及しました。 1960年代半ばには、真空アークデガッシング(VAD)、ASEA-SKFプロセス、高クロム(Cr)鋼を処理するための真空酸素脱炭(VOD)プロセスなどのデガッシングプロセスが正常に実装されました。

当初、真空デガッシングの概念は主に溶鋼からH2ガスを除去するために使用されていましたが、すぐにそれはきれいな鋼の製造にも他の多くの目的を果たしました。 1980年頃から、炭素(C)含有量が30 ppm以下の超低炭素(ULC)鋼の製造に真空デガッシングの使用が増えています。さらに、CおよびN2の含有量が30 ppm以下の侵入型フリー(IF)鋼の開発に伴い、真空下での処理が必要になっています。現在、真空脱気処理は、高品質の鉄鋼を製造する鉄鋼溶解工場にとって不可欠な施設になっています。

真空デガッシングの一般的な機能は次のとおりです。

- ガスの脱着は、ガス/金属の界面反応です。溶鋼からの原子H2またはN2は、ガス/金属界面で拡散する必要があり、そこで分子H2またはN2に変換され、次に脱着することができます。真空処理の効果は、真空にさらされる液体の表面積が増えると増加します。真空にさらされた溶鋼の表面積の増加。細い流れまたはガス誘導攪拌の形で、デガッシングプロセスを加速します。

- 真空デガッシングプロセス中の溶鋼の温度低下。真空にさらされるストリームの表面積が大きいほど、温度降下が大きくなります。

- デガッシング時間は最小限に抑える必要があります。

- デガッシングの程度は、真空の程度とともに増加します。実際には、1mmHgまたは1mmHg未満(1 mm Hg =1torr)の真空が使用されます。十分な真空ポンプ能力が必要です。

現在使用されている真空デガッシングプロセスは、(i)ストリームデガッシングプラクティス、(ii)循環デガッシングプラクティス、および(iii)取鍋またはタンクデガッシングプラクティスの3つのタイプに分類できます。

ストリームデガッシングの練習

ストリームデガッシングでは、真空下にある別の容器に溶鋼が注がれます。真空中の液体の流れの突然の暴露は、流れの液滴への分解によって生じる表面積の増加のために、非常に急速なデガッシングにつながります。このプロセスは、鋼に溶解したH2を真空ポンプで排気するのに役立ちます。デガッシングの大部分は、液体の流れが落ちるときに発生します。注ぐ流れの高さは重要な設計パラメータです。ストリームデガッシングテクノロジーには、実際には次のようなバリエーションがあります。

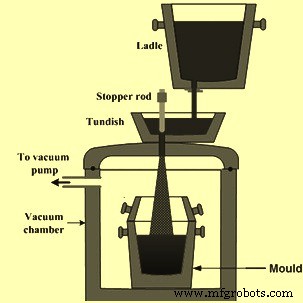

- 取鍋からインゴットモールドのデガッシング–ホットトップを備えた予熱されたインゴットモールドを真空チャンバーに入れます。チャンバーの上にタンディッシュが置かれます。取鍋にタップされた溶鋼は、30℃に相当する過熱状態にあります。取鍋は、タンディッシュの上に配置されます。タンディッシュに溶鋼を下から注ぐことが望ましい。取鍋から金型へのデガッシングの概略図を図1に示します。

- 取鍋から取鍋への脱気–取鍋から取鍋への脱気では、ストッパーロッド付きの取鍋を真空チャンバーに入れます。一次製鋼炉からの溶鋼を含む取鍋を真空チャンバーの上部に置き、ギャップを真空シールします。合金の添加は真空下で行われます。溶鋼が脱気される取鍋に流れを落とすことができます。合金の添加は真空下で行われます。

一部のプラントでは、タッピング中にデガッシングが行われます。この配置では、一次製鋼炉からの溶鋼がタンディッシュまたは小さな取鍋に入れられます。小さな取鍋から液体の流れが取鍋に落下し、排出されます。取鍋は、排気口を含む特別なカバーで上から閉じられます。 25℃から30℃の過熱度の溶鋼を取鍋に入れます。

図1取鍋から金型のデガッシングの概略図

循環デガッシングの練習\

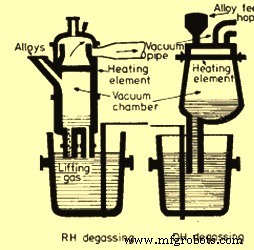

再循環デガッシングの実践では、特殊な配置により、溶鋼を真空チャンバー内で連続的に循環させることができます。このプロセスでは、真空チャンバーが取鍋の上に配置され、液体鋼浴に浸された1つまたは複数のシュノーケルを備えています。循環デガッシングプロセスには、(i)Ruhrstahl – Heraeus(RH)デガッシングプロセスと(ii)Dortmund –Hörder(DH)デガッシングプロセスの2種類があります(図2)。 RHデガッシングプロセスでは2つのシュノーケルを取鍋に浸しますが、DHデガッシングプロセスでは1つのシュノーケルを使用し、溶鋼を真空チャンバーに繰り返し吸引してから取鍋に戻すことで動作します。 RHデガッシングプロセスについては、リンクhttp://www.ispatguru.com/rh-vacuum-degassing-technology/にある別の記事で説明されています。

図2循環デガッシングプロセスの概略図

RHデガッシングプロセスでは、2本の脚を備えた円筒形の耐火物で裏打ちされたシェル(シュノーケルとも呼ばれます)は、溶鋼が1本の脚で持ち上げられ、2本目の脚から脱気した後に取鍋に戻るように設計されています。円筒シェルの上面には、排気、合金の追加、観察および制御ウィンドウが備わっています。円筒形のシェルは、高温を維持するために、上部に耐火粘土レンガ、下部にアルミナ(Al2O3)レンガが並んでいます。脚はAl2O3耐火物で裏打ちされています。リフターガスであるアルゴン(Ar)は、入口シュノーケルに入る溶鋼の速度を上げるために、入口シュノーケルに注入されます。

RHデガッサの操作には以下が含まれます。

- 円筒形チャンバーを目的の温度に加熱します(900℃から1500℃の間で変化します)。

- チャンバーを希望のレベルまで溶鋼に下げる。

- 液体がチャンバー内で上昇し始めるようにチャンバーを排気します。

- 膨張して浮力を発生させ、液体鋼が入口シュノーケルに上昇する速度を上げるリフターガスの導入。

- チャンバー内の溶鋼のデガッシングが行われ、他のシュノーケルを通って取鍋に逆流します。この脱気された鋼は、取鍋内の鋼よりもわずかに低温です。密度差(冷たい液体鋼の密度は熱い鋼よりも大きい)によって生じる浮力が浴をかき混ぜます。

- 円筒形チャンバー内の溶鋼の循環速度がデガッシングを制御します。循環速度は、リフターガスの量と真空度によって異なります。溶鋼を12トン/分の速度で循環させることにより、110トンの溶鋼を20分で脱気することができます。 Arの比消費量は約0.075cum/tonです。

- 過熱度に応じて、デガッシングの最後にフェロアロイを追加できます。

RHプロセスには、(i)熱損失が比較的少ない、(ii)合金の添加をより厳密に調整できる、(iii)取鍋から取鍋に比べて排気量が少ないため、真空ポンプ能力が小さいことが適切であるなど、いくつかの利点があります。またはストリームデガッシング。

DHデガッシングプロセスでは、溶鋼の総質量の約10%から15%の少量が一度にデガッシングされます。このプロセスは、必要なレベルのデガッシングが達成されるまで繰り返されます。容器と取鍋の配置は、(i)DHデガッシングプロセスで円筒形容器に1つのシュノーケルがあり、(ii)円筒形容器に加熱機能があることを除いて、多少似ています。

DHチャンバーには、加熱設備、合金添加装置、排気システムが装備されています。円筒形の容器の底には、溶鋼に浸すことができるシュノーケルが付いています。 DHチャンバーの上部は耐火粘土レンガで裏打ちされ、下部はAl2O3レンガで裏打ちされています。シュノーケルは、より高品質のAl2O3レンガで裏打ちされています。シュノーケルの長さは、シュノーケル内の鋼の上昇に対する大気圧の影響を実現するのに十分な長さです。以下は、DHデガッシングプロセスを操作するための重要な手順です。

- DHチャンバーは予熱され、取鍋内で下げられ、シュノーケルの先端が溶鋼表面の下に沈みます。

- 排気されたチャンバーは上下に動かされ、鋼がチャンバーに入ります。

- チャンバーは20秒のサイクルタイムで50〜60回移動します。

- 適切なデガッシングは20〜30サイクルで可能です。

- 熱損失を最小限に抑えるために、スラグの層が取鍋に保持されます。

- DHユニットには加熱機能があるため、DHデガッシングプロセスはRHと比較して低い過熱で動作できます。

取鍋またはタンクのデガッシングの練習

ここでは、取鍋を真空タンクに入れ、タンクを排気しながら不活性ガスで攪拌します。あるいは、取鍋の周囲に、真空チャンバーを形成する蓋を取り付けるためのシーリング装置を備えていてもよい。

溶鋼は、アークを再加熱せずにタンク脱気装置で処理できます。これは、2つの異なる攪拌システム、すなわち(i)溶鋼浴の誘導攪拌、および(ii)取鍋底にある多孔質プラグを通してArをバブリングすることによる浴攪拌で行うことができます。

タンクデガッシングの手法は、(i)溶鋼中の溶存ガスの濃度を下げるため、(ii)溶鋼の組成と浴温を均一化するため、(iii)溶鋼から酸化物含有材料を除去するために使用されます。 )脱硫に有利な手段と技術的条件を提供する。硫黄(S)の除去は、真空エンベロープ内の強力なArフラッシング(バブリング)によって促進されるスラグ-金属反応によって達成されます。タンクのデガッシングプロセスでは、(i)真空タンクの迅速な排気、(ii)真空の維持、同時に大量の不活性ガスの吸引、(ii)即時の可用性、(iv)防塵、および(v )過酷な条件下での安全な操作。

取鍋の底には、Arガスをパージするための多孔質プラグが付いています。取鍋は真空チャンバー内に置かれます。真空チャンバーにはホッパーが装備されており、必要に応じて要素を追加することができます。攪拌ガスは、水中の耐火管によって上から屋根を通って、または取鍋の底に取り付けられた多孔質プラグを通して導入されます。完全に死滅した鋼を効果的に脱気するには、取鍋の底からArをパージすることをお勧めします。バスをかき混ぜると、ガス除去率が向上します。ガスを激しく除去すると、溶鋼の飛沫も発生します。したがって、取鍋は完全には満たされておらず、その高さの約25%が乾舷として保持され、溶鋼の飛沫を収容します。効果的なデガッシングのために、圧力は1mmHgから10mmHgの間に維持されます。デガッシング中に、脱酸と合金化のために追加が行われます。場合によっては、脱気中の熱の損失を補うために取鍋が加熱されます。デガッシングの効果を上げるには、一次製鋼炉からのスラグの持ち越しをできるだけ少なくする必要があります。キャリーオーバースラグにはFeOが含まれており、鋼のO2含有量はスラグのFeO含有量と平衡状態にあるため、鋼のO2含有量が増加します。

レードルデガッシングプロセスの基本的な要件には、(i)真空誘導スラグと鋼の沸騰を収容するのに十分なレードル内のフリーボード、(ii)攪拌、介在物の分離、および真空デガッシング性能の向上のために鋼浴を透過する不活性ガスが含まれます。 、(iii)頭蓋骨の形成を回避するための鋼の十分な過熱、および(iv)取鍋が真空タンク内にある間に添加剤を供給することを意味します。

取鍋へのAr接続は、取鍋が真空タンク内に設置されたときに確立されます。真空タンクは、真空ポンプシステムによって必要な動作圧力まで排気されます。排出物は真空ポンプシステムを介して排出され、ポンプの前に収集されるか、堰壁を備えたコンクリートのホットウェル内に含まれる水中に排出されます。コンデンサー間排出水に同伴されたものを含むプロセスガスは、モーター駆動のファンを介してホットウェルからフレアバーナーを備えたベントスタックに排出されます。温水井戸水は、接触水システムの冷却塔にポンプで送られます。

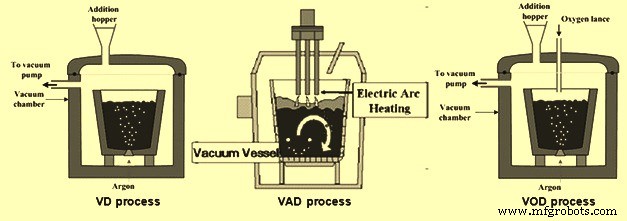

重要な取鍋のデガッシングプロセスの概略図を図3に示します。

図3取鍋のデガッシングプロセスの概略図

真空デガッシング(VD)プロセス

これは、合金を追加するための設備を備えたシンプルな取鍋デガッシングユニットです。ここでは、真空は真空ポンプシステムによって作成されます。 0.5mmHgという低い圧力が発生します。このプロセスでは、(i)温度と組成の両方に関して溶鋼浴をホモジナイズし、(ii)化学的性質を微調整し、(iii)脱酸を改善し、H2、N2、およびO2の含有量を減らすことができます。脱硫は、一次製鋼炉からVDユニットを介して直接処理される熱にとって大きな問題です。ただし、VDユニットに熱を送る前に取鍋内のスラグを確実に減らすことで問題を解決でき、スラグと金属の混合によって脱硫が促進されます。

真空アークデガッシング(VAD)プロセス

真空アークデガッシング(VAD)プロセスは、溶鋼を再加熱する目的で電極が追加されたタンクデガッシングプロセスです。これは、取鍋が真空タンク内に置かれ、電極を介した加熱と合金添加を備えた底部の多孔質プラグを介して不活性ガスによって攪拌される単一ユニットプロセスです。取鍋内の溶鋼に石灰を添加した後、250mmHgから300mmHgの圧力でアークを発生させて温度を上げ、石灰を溶融させた後、短時間の脱気、化学的調整のための添加、および圧力への深部脱気を行います。わずか1mmHg。 Ar攪拌はすべての操作ステップで継続され、流量の調整はVADプロセス中に実行されるさまざまな操作に対して行われます。加熱速度は約3℃/分から4℃/分であり、加熱中、Arの流れの速度は下側に保たれます。このシステムでは、真空下で、高温アーク下でのC-O2反応とC-Al2O3反応が、固体反応生成物なしで低O2含有量を達成するのに非常に役立ちます。 1.5 ppmという低いH2レベルは、Arによる激しい物質移動と、遊離した一酸化炭素(CO)の希釈によるH2の低い分圧によって達成されます。このプロセスの主な利点は、硫黄レベルが0.005%と低い鋼を製造するために、80%もの高度な脱硫が行われることです。 VADは現在、クリーンな鋼の製造に広く使用されているプロセスです。

ASEA –SKFプロセス

これは、通常、個別のスラグ除去、アーク加熱、および真空処理ユニットで構成される、統合された処理ユニットのグループを所有するプロセスです。ここで、スラグは、再リン酸化を防ぐために再積層によって除去され、その後、フェロアロイの添加が実行されます。アーク加熱は、合金添加物の冷却効果を補償するために温度を上げ、続いて真空雰囲気中で脱気してO2含有量を減らし、脱水素化してH2含有量を1.5ppmまで低くします。この方法は、浮遊介在物を助け、きれいな鋼の製造をもたらす電磁攪拌の適用を含む。現在、ASEA-SKFユニットには、脱硫を可能にするために基本的な不活性ガス攪拌が組み込まれています。

真空酸素脱炭(VOD)プロセス

VODプロセスは、O2ブローランスを追加装備したタンクデガッシングユニットです。この追加のO2供給は、超低Cステンレス鋼グレードの製造(強制脱炭)またはAl / Si(シリコン)添加と組み合わせた溶鋼の化学的加熱(VD-OBプロセス)に使用できます。真空ポンプはそれに応じて設計されており、オフガス量の増加に対処するために容量が大きくなっています。

VODプロセスは、ステンレス鋼の製造にとって重要な真空プロセスであると考えられています。これは主に、C、N2、およびH2レベルの非常に低い値を必要とする特殊ステンレス鋼に適しています。このプロセスでは、取鍋は真空チャンバー内に配置され、真空気密グランドと合金の追加によるO2ランシングの準備があります。基本的に、このプロセスでは、Crよりも炭素が優先的に酸化され、Crの損失が最小限に抑えられます。

取鍋で利用できる乾舷が減少しているため、溶鋼の初期C含有量は1%まで低くする必要があります。ここで、O 2注入は、100mmHgから250mmHgで行われる。 Siは酸化され、続いてCになります。脱炭は、溶鋼の初期温度とSi含有量によって決定されるコバブリングの開始によって発生します。 O2の流量に応じて、一定の脱炭速度が発生します。 CO / CO2比を監視し、0.08%のバスC含有量で急速に増加します。この限界Cパーセンテージを超えると、脱炭速度はO2流量とは無関係に低下し、同時にCrが酸化されます。 O2のランシングを停止し、容器の圧力を下げ、Arの攪拌をさらに行って、溶解したO2と残りのCとの反応を行います。激しく攪拌することにより、Cを0.005%のレベルおよび総C+に減らすことができると報告されています。 0.015%未満のN2が達成されます。

精製シーケンスは、一般に、O2流量の変動、ランスチップ-バス表面距離、真空圧の制御、およびAr流量の組み合わせによって制御されます。十分な量の石灰とAlを添加すると、溶鋼の優れた脱硫に役立ちます。

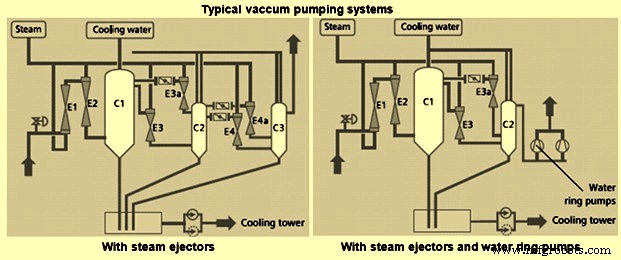

真空ポンプシステム

真空ポンプシステムは、溶鋼の真空デガッシングプロセスの推進力です。真空を作り出すために使用できる真空ポンプシステムには3つの基本的なタイプがあります。それぞれに長所と短所があります。これらは、(i)必要な凝縮段階を備えた蒸気エジェクタ、(ii)ウォーターリングポンプと組み合わせた蒸気エジェクタ、および(iii)乾式機械式ポンプシステムです。スチームジェットは一定の質量流量ベースで動作しますが、ウォーターリング真空ポンプは一定の体積ベースで動作します。一緒に使用すると、それぞれの最良の特性を利用するために経済的な損益分岐点に到達することができます。図4に、蒸気エジェクタと蒸気エジェクタ、およびウォーターリングポンプを備えた真空ポンプシステムを示します。

図4一般的な真空ポンプシステム

真空ポンプシステムの選択には、いくつかの要因が関係しています。これらを以下に示します。

- 除去する溶存ガスの量。絶対圧力、鋼の化学的性質、およびArの流量はすべて、真空ポンプシステムによってガスが除去される速度に影響を与えます。

- 「乾燥空気相当」でのシステム設計圧力での負荷。

- システムがさまざまな圧力で満たす必要のある負荷(ガス放出システムで必要な場合)。

- 関連するシステムボリューム。

- 大気から深真空に移行するために必要なプロセス時間の要件。

- システムの最終的な絶対圧力。これにより、必要なステージ数が決まります。

- 必要なArの量。これにより、攪拌エネルギーと溶存ガスの除去率が決まります。

- システムへの空気の漏れ率。

- 蒸気エジェクタシステムの場合の蒸気圧力と温度。

- 蒸気エジェクターシステムの場合の冷却水温度。

- 蒸気と電気のコスト

各デガッシングシステムは、真空デガッシングプロセスの特定の要件を満たすように設計する必要があります。

製造プロセス