炭化鉄の製造プロセス

炭化鉄の製造プロセス

炭化鉄(Fe3C)は、高融点、非自然発火性、強磁性の合成化合物で、粒状の形で得られます。それは約90%の総鉄(Fe)と約7%の総炭素(C)で構成されています。この製品の主な用途は、溶銑(HM)、直接還元鉄(DRI)、または鉄スクラップの代替として製鋼中の金属装入物として使用されます。鉄カーバイドプロセスでは、予熱した鉄鉱石の微粒子をカーバイド鉄に変換します。鉄鉱石を主にメタン(CH4)と水素(H2)からなるプロセスガスと接触させることにより、流動床反応器で鉄鉱石を鉄カーバイドに還元します。

鉄カーバイドの製造プロセスは、元々、米国コロラド州ゴールデンにあるHazen Research Inc.で、技術副社長のフランクM.スティーブンス博士によって設計および開発されました。このプロセスでは、CH4、H2、CO(一酸化炭素)、CO2(二酸化炭素)、および水蒸気(一酸化炭素)を含む予熱されたプロセスガスによって、閉回路流動床反応器内で予熱された微細鉄鉱石粒子(0.1 mm〜1.0 mm)を還元します。 600℃でのH2O)。実験室試験には直径50mmのバッチ反応器を使用した。その後、直径600mmの反応器で連続試験を行いました。いくつかの国からの鉄鉱石サンプルがハーゼンでテストされました。この製品は、1979年にスウェーデンのMEFOSによって転炉(BOF)で鋼に変換されました。

Hazen Research、Inc.での最初の実験室試験の後、スティーブンス博士は特許を申請し、1977年10月11日に米国特許庁から「米国特許第4,053.301号」が発行されました。 1985年にスティーブンス博士は引退し、炭化鉄の特許権を取得しました。彼は「IronCarbideDevelopmentCorporation」(ICDC)という名前で会社を設立し、プロセスのマーケティングを開始しました。 1988年、ICDCとPACT Resources、Pty。Ltd.のオーストラリア企業が協力して、「Iron Carbide Holdings、Limited」(ICH)を設立しました。その後、1989年に西オーストラリア州ウンダウイーにある遊休バナジウムプラントから建設されたパイロットプラントで追加の開発作業が行われました。パイロットプラントの原子炉は直径1830mmで、床の深さは約3700mmで運転された。 1日あたり約25トンを生産しました。

1989年、ICHはパイロットプラントで310トンの炭化鉄を生産しました。鉄カーバイドは7人の顧客に販売されました。 5社(Nucor、North Star Steel、Mitsubishi、Qualitech Steel、Cleveland Cliffs)が、このテクノロジーを使用するためのライセンスまたはオプションを購入しました。 Nucor Corporationは、32トンの電気アーク炉(EAF)を使用して、米国サウスカロライナ州ダーリントンの製鉄所のパイロットプラントから炭化鉄を変換しました。鉄カーバイドは、既存のガナイトタンクを使用してEAFに最大90 kg/minの速度で注入されました。

ニューコアは1992年にライセンスを取得しました。コロラド州デンバーのPLSエンジニアリング(現在はハリスグループの一部)に、トリニダードのポイントリサスに年間30万トンの炭化鉄を生産するプラントを建設し、1994年末までにプラントを建設することを許可しました。稼働中でした。 Nucorは1993年に建設を開始しましたが、残念ながら資金はPLSに限定されていました。 PLSは、プラントの設計が完了する前にこれらの資金を使い果たしました。 Nucorがデザインを完成させました。さらに、Nucorは、熱交換器を含むプラントの一部の設備の費用を最小限に抑えました。

プラントは1994年9月末に開始されました。しかし、同社はプロセスガスおよびシャットダウンプラントのコンプレッサーに問題がありました。冷却水を流したままにしました。この期間中、技術者は再校正のために充填塔のカラムのレベルセンサーを取り外したため、液面のアラームがブロックされました。彼は制御室に知らせた。パックドタワーに設置されたバルブの1つは、閉位置にあるにもかかわらず漏れがあり、数日間漏れに気づかなかった。発見されると、カラムはすぐに排水されましたが、損傷はありました。水はパイプを通過し、酸化鉄の粉塵と混ざり合い、熱交換器をひどく汚染していました。 Nucorは、交換機のクリーニングに1年以上費やしましたが、成功しませんでした。

Nucorは、プラントで他のいくつかの運用上の問題にも直面しました。これらの問題は、(i)ガスの流れを設計容量の最大65%の値に制限するプロセスガス用の小型パイプ、(ii)流動床反応器の羽口プレートのガスシールの頻繁な破損でした。 (iii)鉱石加熱システムが摩耗のために故障し、反応器内の化学的性質が損なわれ、製品の質と量がさらに制限されたために放棄された、(iv)スクラバー用の小型収集タンク、(v)信頼性が低い高度なメンテナンスを必要とする製品クーラーを通る製品の流れを調整するためのシステム、(vi)頻繁なメンテナンスを必要とする製品のための信頼性の低い空気式リフトシステム、(vii)プラントに鉱石供給を供給する非常に小さいサイズのスクリューフィーダー、および(viii )ひどく漏れたスクリューフィーダーの不十分なパッキングランド。

Nucorはこれらの問題に4年間取り組んできましたが、1998年に鉄鋼価格の下落により、工場を閉鎖しました。その後、プラントは2002年に取り壊されました。上記のすべての困難に直面したにもかかわらず、プロセスが技術的に実行可能なプロセスであることを示したプラントで357,712トンの炭化鉄が生産されました。遭遇した機械的故障は、適切で信頼できる設備の必要性を強調していました。

商業規模で炭化鉄を生産する2番目の試みは、テキサス州コーパスクリスティにあるQualitech Steel Corporationによるもので、そこで新しい工場を建設しました。 QualitechはICHから炭化鉄を製造するライセンスを取得しましたが、三菱商事がプロジェクトに資金を提供し、流動床反応器で2つの反応器とパイプグリッドスタイルのプロセスガス分配システムを使用したいと考えたため、プロセスを変更しました。

テキサス工場は、1999年3月に親会社が倒産したときに操業を開始したばかりで、1999年に操業を停止し、2004年に解体されるまで、数千トンの炭化鉄しか生産していませんでした。

フランク・M・スティーブンス・ジュニア博士の息子であるフランク・A・スティーブンスは、2010年に鉄カーバイドプロセスの権利の独占的所有権を取得しました。2011年の初めに、彼はインターナショナルアイアンカーバイドLLCを設立しました。同社は35件の特許の権利を所有しています。新会社は、トリニダードとコーパスクリスティの工場で発生した問題を徹底的に分析し、問題の文書化された解決策を準備しました。ただし、ソリューションの多くは独自仕様と見なされます。解決策のいくつかは、(i)シェルおよびチューブ熱交換器の堅牢な設計、(ii)全容量を達成するためのプロセスガスシステムの設計の変更、(iii)流動床反応器およびガス分配システムの設計の改善であり、プラントの停止に対してより耐性のある反応器、(iv)流動床反応器の羽口プレートのガスシールの新しい設計により、デュアルガスシールになります。(v)鉱石供給用のフラッシュ加熱システムの導入。高温材料、迅速な始動と停止のための最小限の固形物在庫、摩耗を回避するための角度オフセットの排除、およびメンテナンスを容易にするためのモジュラー構造、(vi)スクラバーを全容量を達成するのに十分なものにするスクラバー設計の変更、(vii)製品クーラーに入る製品のリフトシステムを排除する製品処理システム、および(viii)機械式コンベヤーの代わりに固形物を移動するためのエダクターの使用。

今日のように、炭化鉄の生産のための作業プラントはありません。ただし、International Iron Carbideは、トリニダードとテキサスの2つの第1世代プラントから得られた経験(ポジティブとネガティブの両方)を使用し、多くの教訓に基づいて第2世代プラントの設計を開発しました。 International Iron Carbideは、第2世代のプラントを建設するためのコラボレーションを求めて起業家を積極的に探しています。

プロセス

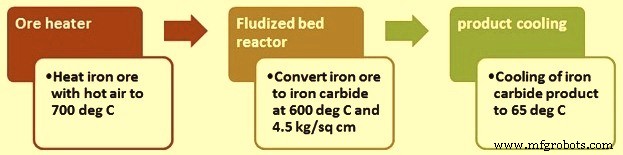

炭化鉄の製造プロセスはクリーンでシンプルです。プロセスの3つの主要なプロセスステップ(図1)には、(i)鉄鉱石を約700℃に加熱すること、(ii)高温の鉄鉱石を約600℃の温度で加圧されたH2およびCH4ガス混合物と接触させることが含まれます。流動床反応器での絶対圧力は約4.5kg/ sq cmで、強力な還元ガスを使用して酸化鉄を炭化鉄に変換し、(iii)製品を約65℃に冷却します。

図1プロセスの3つのプロセスステップ

鉄鉱石は通常赤鉄鉱であり、通常62%から65%のFe、1%から5%の脈石、1から6%の水分の組成を持っています。貯蔵された鉱石は通常、天候が許す限り、覆いをする必要はありません。ミネラルをカバーするかどうかの決定に影響を与える要因は、燃料のコスト、自然の水分の含有量、および気候です。

鉱石貯蔵庫から、鉱石はサイロ(デイビン)に輸送されます。サイロは、プラントを約24時間稼働させるのに十分な鉱石を貯蔵します。可変速コンベヤーは、鉱石加熱システムに供給される鉱石の量を測定および制御します。

鉱石ヒーターは、直列の3つのサイクロンで構成される「フラッシュヒーター」です。鉱石ヒーターは、鉱石を高温の酸化性ガスと接触させて、火室またはバーナーから出て、鉱石を710℃まで加熱します。鉄鉱石の温度を上げることは、プロセスに役立ちます。これは、(i)鉱石供給から水分を除去し、(ii)鉱石に存在する場合はマグネタイトをヘマタイトに部分的に酸化するため、プロセスに役立ちます。ヘマタイトはマグネタイトよりも速く炭化鉄に変換されるため、これは反応器内の反応に役立ちます。鉱石ヒーターは、高温の鉄鉱石をフィードロックホッパーに排出し、そこで保持されてから流動床反応器に供給されます。

原子炉への高温鉱石供給は、並行して作動する2つのロックホッパーを介して供給されます。ロックホッパーは耐火物で裏打ちされています。それらはピラミッド型または円錐形の底(ホッパー)を持っています。通常、ホッパーの1つがリアクターに約1時間供給します。ホッパーは、一方がリアクターに供給している間、もう一方のホッパーが満たされるように機能します。

フィーダーホッパーはまた、酸化性ガスが反応器に入るのを防ぎます。その後、高温の鉱石をN2でパージし、圧力を上げた後、一方のホッパーが空になり、もう一方のホッパーが満たされるまでに減圧できる速度で、高温の鉱石が反応器に連続的に供給されます。

>流動床反応器とプロセス反応

流動床反応器は鉄鉱石微粉を使用しているため、焼結やペレット化などの前処理の必要性が制限されます。反応器の理想的な供給材料は、0.1mmから1.0mmの範囲のサイズのヘマタイト鉄鉱石微粉です。

反応器の内径は約12メートルで、約600℃で作動します。反応器は、本質的にH2とCH4からなるプロセスガスを受け取ります。 H2は、原子炉乾舷内の圧力を4.5 kg /sqcmの絶対圧力に維持するために導入されます。コンプレッサーはプロセスガスをリサイクルして、0.92m/秒の空塔速度を実現します。

流動床反応器では、H2とCH4が加熱された鉄鉱石を炭化鉄に変換します。酸素はH2と結合して水を形成し、炭素(C)は鉄と結合して炭化鉄を形成します。プロセスの一般化学は、式3 Fe2O3 + 2 CH4 + 5 H2 =2 Fe3C +9H2Oで表されます。この反応は、プロセスで発生するすべての反応の一種の全体的な要約です。反応は比較的遅い速度で進行し、製鋼炉でのプロセスと比較した場合、反応器内での滞留ははるかに長くなります。ただし、この時間は、温度と圧力を変更することで短縮できます。

反応の気相部分には、(i)H2、(ii)O2(酸素)、および(iii)Cの3つの基本成分があります。これらの3つの元素は互いに相互作用して、H2、H2O、CO、CO2、およびCH4。これらの化合物のそれぞれの濃度は、(i)個々の元素の質量の比率、(ii)システムの温度、(iii)システムの圧力、および(iv)ある程度の時間などのいくつかの要因に依存します。どの要素が接触しているか。

2つの主要なガス状反応の1つは、水蒸気改質反応CH4 + H2O =CO +3H2です。この反応では、天然ガスが蒸気と反応して、プロセスに必要なH2ガスを形成します。 2番目の重要なガス反応は、式CO + H2O =CO2+H2で説明されている水性ガスシフトの反応です。

反応物をすべて一緒に高温に置くと、H2、H2O、CO、CO2、およびCH4を含むガス混合物が得られます。この混合物には少量のN2も含まれています。

ガス状反応は、金属鉄および/または炭化鉄の存在によって触媒される傾向があります。上記の反応のCとH2は、プロセスで追加された試薬に由来します。 O2は、Fe2O3 + 3H2 =2Fe+3H2Oの反応によって鉱石から抽出されます。プロセスガス中のCとH2の相対濃度を制御することにより、鉱石からのO2の除去と、炭化鉄を形成するためのCの添加を促進することができます。

炭化鉄を形成するための反応は、温度を約600℃に維持するためにわずかに吸熱性であり、プロセスガスを633℃に加熱する必要があります。

反応器は、高密度相流動床反応器として作動する。気泡は、流動床内のプロセスガスから形成されます。反応器は一方の側で鉱石を受け取り、もう一方のサイズから製品を排出します。反応器の内部バッフルは、反応器内の固形物を運ぶ。バッフルは、反応器内の固形物の短絡を最小限に抑え、固形物の滞留時間分布をより均一にします。固形物の保持時間は約16時間です。

プロセスガスの組成、温度、圧力は、プロセス計装によって継続的に監視されます。このプロセスにより、非自然発火性の生成物が生成され、保存および輸送することができます。

原子炉は1時間あたり約42トンの生成物(炭化鉄)を生成します。製品は、製品クーラーを通過する前に、反応器とオフガスサイクロンの両方からロックホッパーを介して継続的に排出されます。

初期のプロセスの問題の1つは、Boudouard反応から生じる遊離C(すす)の意図しない生成でした。これは、COからCとCO2を形成します(2CO =C + CO2)。ただし、International Iron Carbideは、遊離Cの形成を許可せず、高品質の鉄炭化物を生成するプロセス条件を特定しました。これらの条件の詳細は、独自の性質のものです。

反応器は、(高温の鉄鉱石を反応器に供給するために使用されるものと同様の)2つのロックホッパーを介して炭化鉄製品を排出します。ロックホッパーは製品を大気圧に放出します。実際、1つは約3.5で高温の製品を受け取ります。 kg / sq cmの圧力で、もう一方は大気圧で製品を冷却装置(製品クーラー)に排出します。鉄カーバイドは約590℃でロックホッパーを離れ、製品を通過することで約65℃に冷却されます。クーラー製品クーラー内の製品の量は、炭化鉄を乾式磁気分離器に運ぶ可変速排出コンベヤーベルトで制御されます。磁気分離器は、放出されたかなりの量のガング(通常は50%)を除去しますが、プロセスに供給される鉄鉱石の品質によって異なります。

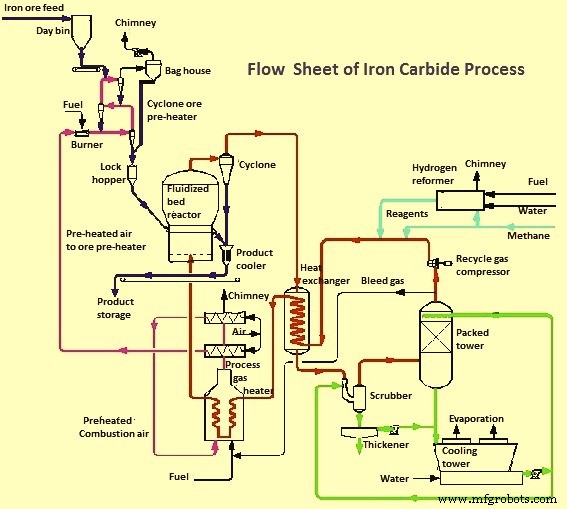

炭化鉄プロセスの概略フローシートを図2に示します。

図2炭化鉄製造プロセスの概略フロー図

ガス処理システム

プロセスガスは約590℃で反応器を出ます。それは耐火物で裏打ちされた4つの平行なサイクロン(反応器サイクロン)を通過します。これらのサイクロンは、反応器を出るプロセスガスから同伴された固体のほとんどを除去します。サイクロンによって集められた微粉(毎時約36トン)は重力によってサージビンに流れ込み、その後原子炉にリサイクルされます。追加の固形物は、製品クーラーに入る前に一連のロックホッパーを通過します。製品クーラーは、固形物を65°C(通常は約40°C)未満に冷却し、最後に磁気分離器の上流で冷却された反応器から製品に固形物を追加します。

反応器サイクロンを出るプロセスガスは、プロセスガスの温度を150℃に下げる4つの並列熱交換器(プロセスガス熱交換器)を通過します。ベンチュリスクラバーとパックドベッドカラム(パックドタワー)は、プロセスをさらに冷却します。反応器で生成された水を除去し、サイクロンから逃げたプロセスガスに浮遊している残りの微粒子を除去するために、約30℃にガスを供給します。これにより、「プロセスガスリサイクルコンプレッサー」の損傷を回避するために、プロセスガス中の微粉の量を十分に少なくすることができます。

循環プロセスガス(ブリードガス)から少量のプロセスガスが除去され、充填塔の上部を出て、リサイクルガスコンプレッサーに入る前に、回路にN2が蓄積するのを防ぎます。ブリーディングの量は、天然ガスのN2含有量、反応器に入る高温の鉄鉱石供給でシステムに入るN2の量に依存します。

通常はH2と天然ガスで構成される補給試薬ガスは、コンプレッサーの前に再循環プロセスに入ります。流動床反応器内の乾舷の圧力は、システムに導入されるH2の正確な量を決定します。プロセスガスに添加される天然ガスの量は、プロセスガス中のCH4の濃度によって決まります。

2台の遠心圧縮機(リサイクルガスコンプレッサー)は、1台は稼働中、もう1台はスタンバイで、プロセスガスを吸入時に約4.20 kg / sq cm、排出時に約5.30 kg /sqcmの圧力でリサイクルします。コンプレッサー間の差圧は、リアクターへのプロセスガスの流れを調整します。

流体床反応器からのプロセスガスを冷却する4つのガスガス熱交換器は、コンプレッサーからのプロセスガスを約520℃の温度に加熱します。ガスヒーター(プロセスガスヒーター)は、ブリードガスと天然ガスを燃料として、プロセス温度を約630℃にします。ヒーターからの排気ガスは、鉱石ヒーターに供給される燃焼用空気を加熱するためのエネルギーを提供します。

このプロセスでは、2つの水冷システムがあります。プロセスガスと直接接触するための1つのシステム(直接接触冷却水)。これは、「ベンチュリースクラバー」と「パックドタワー」に冷却水を提供します。これらのデバイスでは、水がプロセスガスと直接接触します。他の水冷システムは、(i)製品(製品クーラー)の冷却システム、(ii)H2改質器、および(iii)プロセスに使用される他のマイナーな熱交換器に冷却水を供給する間接水冷システムです。

充填塔を出たお湯は直接接触冷却塔に戻って熱を取り除き、ベンチュリースクラバーを出た水は最初に増粘剤を通過し、そこでろ過されて汚染された水に存在する固形物が除去されます。

このプロセスでは通常、93%が炭化鉄に変換された製品が製造されます。製品の典型的な鉱物学的および元素組成は、Fe3C- 91%〜96%、Fe(合計)– 89%〜93%、Fe(met)– 0.5%〜1%、SiO2 + A12O3 – 2%〜5%で構成されます。 、Fe3O4 -2%〜5%、C(Fe3Cとして)– 6%〜6.5%、およびO(Fe3O4として)– 0.5%〜1.5%。鉄カーバイドは磁性を帯びているため、キャブレターの処理前、処理中、処理後に脈石が物理的に解放されると、乾式磁気分離を実行して最終製品の脈石含有量を減らし、鉄のグレードを上げることができます。

製品の分析は使用する鉱石の種類によって異なりますが、いずれの場合も重大な硫黄は存在しません。リンレベルは使用する鉱石の種類によって異なり、通常はP2O5として製品に含まれています。しかし、ほとんどのリンは、製品ではなく、炉のスラグに移動します。

鉱石中の残留元素は通常、酸化物として製品に存在しますが、ほとんどの鉄鉱石は銅、ニッケル、クロム、モリブデン、またはスズのレベルが非常に低いため、最終製品にはこれらの元素の有意な量はありません。その結果、生成される炭化鉄は非常にクリーンであり、製鋼中にトランプの残留金属を希釈する効果的な方法を提供すると同時に、一部の未使用の鉄源に一般的に含まれる硫黄を回避します。

材料、エネルギー、および鉄カーバイド1トンあたりのバッテリー制限での一般的な消費量は、鉄鉱石– 1.42トン、天然ガス– 350 M cal、電気– 400 kWh、水– 1.2 cum、窒素– 10 cum、労働力– 0.22労働時間。

炭化鉄はまた、非常に環境に優しく、大きな環境上の利点を提供します。このプロセスは、すべてのバージン鉄製鋼プロセスの中で最も低いC排出量を達成し、生産される鋼1kgあたりわずか1.09kgのCO2を生成します。これは、従来の高炉-製鋼の基本酸素炉ルートの2.01 kg、石炭ベースのDRIの3.09 kg、天然ガスベースのDRI-EAF製鋼ルートの1.87kgよりもはるかに少ないです。完全にスクラップから作られた鋼だけが、より低い排出量を達成します。

炭化鉄とその製造の利点

炭化鉄とその製造プロセスの利点は次のとおりです。

- これは、約6.0%から6.5%のCを含み、未使用の鉄鉱石から製造され、したがってごくわずかなトランプ元素を含むため、EAFの他の材料よりも優れた装入材料です。製鋼プロセスで炭化鉄を使用すると、鋼中のN2とH2の含有量が低くなります。

- 自然発火性ではないため、安全で取り扱いが簡単です。

- これは、溶鋼に溶けやすい緻密で粒状の粉末です。 BOFやEAFに簡単に注入でき、すぐに溶解します。

- 鉄鉱石を凝集させる必要がないため、炭化鉄の製造プロセスは環境にやさしいです。

- このプロセスの副産物は水とCO2のみであり、生成されるCO2の量は、他のプロセスによる鉄鋼の生産中に生成される量よりもはるかに少なくなります。さらに、大量のCO2が濃縮されたガスの流れの中で改質装置を離れます。これは、隔離したり、他の目的に再利用したりするのが簡単です。

- このプロセスでは、ペレットや鉄鉱石の塊よりも安価な鉄鉱石の微粉を使用します。

- 製品を練炭にする必要はありません。

- このプロセスは低温で動作し、熱効率の高いプロセスです。

- このプロセスは、追加された試薬を100%使用する閉ループプロセスです。

- プロセスは単純で、制御が容易な単段反応器で構成されています。

製造プロセス