鋼の圧延プロセス

鋼の圧延プロセス

圧延とは、鋼をロールの間に通して塑性変形させるプロセスです。圧延とは、回転するロールを使用して、圧延される鋼片の断面積を縮小すること、または鋼製品の一般的な形状を決定することと定義されます。

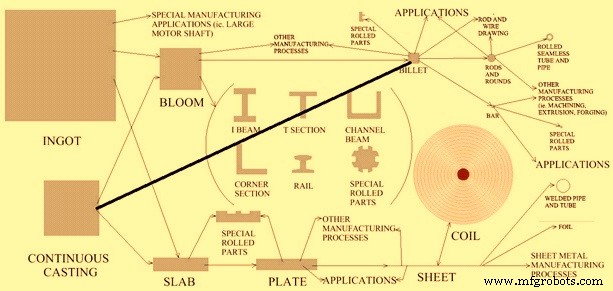

鋼の圧延は、鋼の最も重要な製造プロセスの1つです。これは通常、インゴットまたは鋼溶解工場での連続鋳造製品のいずれかで製造および鋳造された後の鋼の処理の最初のステップです。鋼の最初の圧延は、ブルームとスラブがプレート、シート、ストリップ、コイル、ビレット、構造物、レール、バー、ロッドなどのさまざまな圧延製品に圧延される熱間圧延機で行われます。一部の製品では、鋼の冷間圧延も行われています。レールや補強棒などのこれらの圧延製品の多くは消費者によって直接使用され、他の圧延製品は、鍛造、板金加工、伸線、押出成形、機械加工、製造などのその後の製造作業の出発原料です。業界。鋼圧延は幅広い製品を生産することができます。圧延製品の幅は数ミリメートルから数メートルまで変化し、厚さは0.1mmから200mm以上まで変化します。圧延セクションは、正方形、長方形、円形、または成形セクションにすることができます。鋼のさまざまな圧延プロセスを図1に示します

図1鋼の圧延プロセス

圧延鋼の原理

圧延中、鋼のワークピースは、ロールと圧延されるワークピースの表面との間の摩擦の結果として、高い圧縮応力にさらされます。ワークピースは、2つの絶えず回転するロール間の圧縮力によって塑性変形します。これらの力は、鋼の厚さを減らし、その結晶粒構造に影響を与えるように作用します。減少前後の厚さの差である厚さの減少はドラフトとして知られています。厚みを減らすことに加えて、ロールは互いに反対方向に回転するため、材料の供給を引き起こします。したがって、摩擦は圧延プロセスの必要な部分ですが、摩擦が多すぎると、さまざまな理由で有害になる可能性があります。圧延工程では摩擦のレベルを制御する必要があるため、圧延中の潤滑は重要な要素です。ワークがロールのスロートに入るには、摩擦力の成分が垂直力の水平成分以上である必要があります。

圧延作業中、ワークピースの幾何学的形状は変更されますが、その体積は基本的に同じままです。ロールゾーンは、ロールが材料に作用する領域です。ここで、ワークピースの塑性変形が発生します。圧延プロセスにおける重要な要素は、厚さの減少による鋼材料の体積の保存により、ロールゾーンから出てくる材料がロールゾーンに入る鋼材料よりも速く移動することです。ロール自体は一定の速度で回転するため、ロールゾーンのある時点で、ロールの表面速度と鋼材の表面速度はまったく同じになります。これは、スリップポイントなしと呼ばれます。この時点より前は、ロールは材料よりも速く移動し、この時点以降は、材料はロールよりも速く移動します。

トルクとパワーはローリングの2つの重要な要素です。トルクは、ロールにトルクを加えることによって、またワークピースの張力によって、圧延機に動力が加えられている間に回転運動を生成するためにロールに加えられる力の尺度です。圧延機では、電力は主に次の4つの方法で使用されます。

- 鋼を変形させるのに必要なエネルギー。

- 摩擦力に打ち勝つために必要なエネルギー。

- ピニオンと送電システムで失われた電力。

- さまざまなモーターの電気的損失。

鋼の圧延中に、圧延中に張力(力)がワークピースに加えられることがあります。張力は、前部に加える(前部張力)、後部に加える(後部張力)、または両端に加えることができる。この技術は、鋼の圧延に必要な力を助けます。

圧延の過程で、鋼片の厚さの減少を引き起こしている塑性変形は、ワークピースの幅の増加も引き起こします。この現象は拡散として知られています。加工中の被削材の幅と厚さの比率が高い場合、比較的小さいため、広がりはあまり問題になりません。一方、幅と厚さの比率が低い場合は、幅の増加が問題になる可能性があります。垂直ロール(エッジロール)は、広がりを制御し、圧延中に一定の幅を維持するために使用されます。

圧延は、熱間圧延または冷間圧延のいずれかによって行うことができます。通常、冷間圧延は熱間圧延に続きます。

鋼の熱間圧延中に、製鋼プロセス中に達成された鋼の鋳造粒子構造(通常、凝固の方向に成長した大きな粒子)は、鍛造粒子鋼構造に変換されます。鋳造構造は粒界が弱く、鋼をもろくします。鋳造構造は、気孔率、収縮キャビティ、介在物などの多くの欠陥にも関連しています。再結晶温度以上で行われる鋼の熱間圧延中に、鋳造粒子構造が破壊されます。古い粒界は破壊され、新しいより厳しい粒界がより均一な粒構造とともに形成されます。鋼の圧延はまた、鋼内の空孔と収縮空洞を閉じ、介在物を破壊し、それをワークピース全体に均一に分散させます。熱間圧延の特徴は、結晶構造だけでなく、転位の伝播と軟化過程の同時発生です。熱間圧延の利点は次のとおりです。

- 流れの応力が低いため、力と電力の要件は比較的小さくなります。非常に大きなワークピースでも、適度なサイズの機器で変形させることができます。

- 延性が高いため、大きな変形レベルが可能です。

- 複雑な形状を丸めることができます」

冷間圧延は室温で行われますが、変形作業により作業部品の温度が100〜200℃に上昇する可能性があります。鋼の冷間圧延中、製品の寸法を厳密に制御することで、良好な表面仕上げと機械的強度の向上を実現できます。 。冷間圧延の利点を以下に示します。

- 冷却と酸化がない場合、より厳しい耐性とより良い表面仕上げを得ることができます。

- 薄いセクションは丸めることができます。

- ワークピースの最終的なプロパティは厳密に制御できます。必要に応じて、冷間圧延中に得られた高強度を維持することができます。または、高い延性が必要な場合は、焼鈍前に結晶粒径を制御できます。

- 一般的に潤滑は簡単です。

鋼の圧延は、所望の断面を達成するためだけでなく、鋼の所望の特性を得るためにも行われます。鋼の圧延は、強度と良好な結晶粒配向をもたらします。制御された圧延中に組み込まれたさらなる熱処理プロセスは、鋼の微細構造を変更して鋼に望ましい特性を与えるのに役立ちます。

制御された圧延は、制御された変形と熱処理を統合する一種の熱機械的処理です。ワークを再結晶温度以上にする熱も熱処理を行うために使用されるため、その後の熱処理は不要です。熱処理の種類には、微細な粒子構造の生成が含まれます。さまざまな変態生成物(フェライト、オーステナイト、パーライト、ベイナイト、鋼中のマルテンサイトなど)の性質、サイズ、分布を制御し、析出硬化を誘発し、靭性を制御します。達成するためには、プロセス全体を綿密に監視および制御する必要があります。制御された圧延の一般的な変数には、出発材料の組成と構造、変形レベル、さまざまな段階での温度、および冷却条件が含まれます。制御された圧延の利点には、より優れた機械的特性とエネルギー節約が含まれます。

ローリングプロセスにより、高度な閉ループ自動化と非常に高速な処理が可能になるため、さまざまな下流産業に高品質で許容度の高い出発原料を提供できます。

圧延機で使用されるロールは、さまざまなサイズと形状のものです。圧延に使用されるロールは、圧延プロセス中に極端な動作条件にさらされます。これらの条件には、途方もない力、曲げモーメント、熱応力、および摩耗が含まれます。ロール材は、強度、剛性、耐摩耗性を考慮して選択されています。ロールの材質はさまざまで、特定のロールプロセスによって異なります。使用される一般的なロール材料は、鋳鉄、ダクタイル鋳鉄、鋳鋼、および鍛造鋼です。鍛鋼ロールは鋳鉄ロールよりも強度と剛性がありますが、製造工程が複雑です。鉄鋼の組成は、圧延プロセスに合わせて選択されます。ニッケル鋼またはモリブデン鋼合金は、特定の圧延プロセスのロールの材料として使用されます。他のいくつかの圧延プロセスでは、ロールは炭化タングステンでできており、たわみに対して極端な耐性を提供できます。

ワークを変形させるために必要な荷重でロールがたわむため、ロール間のギャップを均一に保つことは困難です。強度と剛性は、鋼圧延に使用されるロールの重要な特性です。ローリングの過程で、大きな力がロールに作用します。これらの力により、ロールはさまざまな程度のたわみを受けます。幅が広いフラットローリングの場合、たわみの影響が大きくなります。ロールは最初は平らです。圧延作業中、ワークピースは、端部よりもワークピースの中心に向かってロールに大きな力を加えます。これにより、ロールが中央でよりたわむようになり、ワークピースの中央での厚みが増します。この問題を克服するために、ロールは、プロセス中に発生するたわみを相殺するような方法で、中心に向かって厚くなるように研磨されます。この余分な厚さはキャンバーと呼ばれます。ロールに粉砕する必要があるキャンバーは、鋼のワークピースの特定の幅と材料、および力の負荷に非常に固有です。キャンバー付きのロールは、クラウンロール(放物線クラウン)とも呼ばれます。クラウン付きローラーは、1セットの条件、具体的には材料、温度、および変形量のみを補正します。

ロール変形を補償する他の方法には、連続変化クラウン(CVC)、ペアクロスローリング、およびワークロールベンディングが含まれます。 CVCは、3次多項式曲線を作業ロールに研削し、次に作業ロールを横方向に、等しく、互いに反対方向にシフトすることを含みます。その効果は、ロールの間に放物線状のギャップがあり、横方向のシフトに応じて変化するため、ロールのクラウンを動的に制御できるようになることです。ペアクロスローリングでは、フラットロールまたは放物線状のクラウンロールを使用しますが、ロールのエッジ間のギャップが増減するように端を角度を付けてシフトすることで、動的なクラウン制御が可能になります。作業ロールの曲げには、ロールのたわみを打ち消すためにロールの端に油圧シリンダーを使用することが含まれます。

たわみの問題を克服する別の方法は、ロールへの負荷を減らすことです。これは、縦方向の力を加えることによって行うことができます。これは本質的に描画です。ロールのたわみを減らす他の方法には、ロール材料の弾性率を上げたり、ロールにバックアップサポートを追加したりすることが含まれます。

製造プロセス