製鋼のためのCONARCプロセス

製鋼のためのCONARCプロセス

製鋼用のCONARCプロセスは、Mannesmann Demag Huettentechnik(現在はSMS Siemag)によって開発されました。このプロセスの開発の目的は、従来のトップブローコンバーター製鋼と電気アーク炉(EAF)の両方の利点を活用することでした。プロセスCONARCの名前は、2つのプロセスの融合(CONverter ARCing)をまとめたものです。このプロセスの技術は、電気アーク炉での溶銑の使用の増加に基づいており、そのような操作でのエネルギー回収の最適化と生産性の最大化を目的としています。このプロセスは、溶銑、直接還元鉄(DRI)、スクラップなどのあらゆる種類の原材料を使用して、炭素鋼からステンレス鋼までの幅広い鋼材のすべてのグレードと品質を製造するための最高の品質要件を保証するために開発されました。 。完成品の要件に応じて、CONARCプロセスの後にはレードル炉または真空デガッシングユニットが続きます。

CONARCプロセスの主要な機器

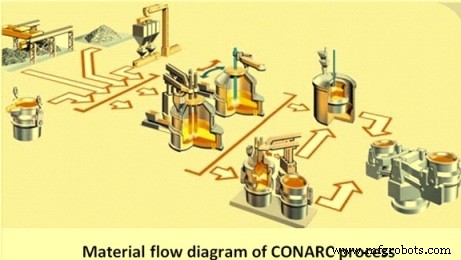

CONARCプロセスの基本的な装置は、2つの同一の耐火物で裏打ちされた炉シェル、両方の炉シェルにサービスを提供する1セットの電極を備えた1つの回転可能な電極構造、両方のシェル用の1つの電源(変圧器など)、および1つの回転可能な水冷却トップ酸素で構成されます。両方のシェルにサービスを提供するランスシステム。あるいは、酸素を吹き付けるための各炉シェルに1つずつ、2つの固定トップランスを使用することもできます。各炉シェルの底部に統合された底部攪拌装置を導入するためのオプションが利用可能です。プロセス要件に従って、燃料、炭素、および酸素を噴射するためのバーナーおよびインジェクターシステムをシェルに導入するためのオプションも利用できます。その他の重要なシステムには、原材料とフラックスの供給システム、ガス洗浄とエネルギー回収システムが含まれます。 CONARCプロセスの典型的なプロセスフローは図1にあります。

図1CONARCプロセスのプロセスフロー

炭素鋼のCONARCプロセス

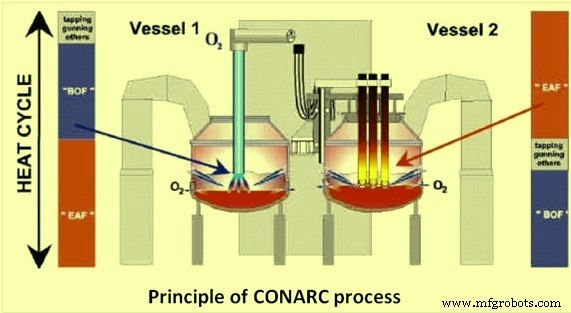

CONARCプロセスの基本的な考え方は、あるシェルで脱炭を行い、別の容器で電気溶解を行うことです。炭素鋼の製造のためのCONARCプロセスは2つの段階に分かれています。最初の段階は、トップランスを通して溶鉄中の酸素を吹き込むことによって溶鉄の脱炭が行われるコンバータープロセスで構成されています。第2段階は、電気アークプロセスです。このプロセスでは、電気エネルギーを使用して、固体電荷を溶融し、溶融浴をタッピング温度まで過熱します。

典型的なプロセスは、前の熱を利用した後に炉内に保持された前の溶融物のごく一部からなる「液体ヒール」に溶鉄を充填することから始まります。この後、上部の酸素ランスが所定の位置に移動し、酸素の吹き付けが開始されます。コンバーター相として知られるこの相の間、浴中の炭素、シリコン、マンガン、およびリンの含有量が減少します。これらの反応は大量の熱を発生するため、発熱反応です。このエネルギーを利用し、槽の過熱を防ぐために、スクラップやDRIなどの冷たい材料が炉に追加されます。冷たい材料の充電は、炉のシェルを過熱から保護するのにも役立ちます。浸炭プロセスの完了後、回転によってトップランスが取り外され、電極が操作位置に移動します。これにより、アークフェーズと呼ばれる第2フェーズが開始されます。このアークフェーズ中に、スクラップやDRIなどの残りの固体装入物が浴に装入されて、熱の所望のタッピング重量を達成します。その後、お風呂の温度を必要な値まで上げます。温度に達した後、アークが終了し、熱が取鍋に入る前に熱が解放されます。

CONARCプロセスでは、2つの炉シェルのうち1つのシェルがトップランスを使用してコンバーターモードで動作し、そのときの2番目のシェルがアーク炉モードで動作します。 CONARCプロセスの原理は図2にあります。

図2CONARCプロセスの原則

エネルギー回収

廃熱回収には2段ボイラーシステムを採用しています。最初の段階では、CONARCプロセスからの廃ガスは、旋回式エルボ、燃焼後室、および高温ガスラインで構成されるボイラーシステムを通過し、600℃に冷却されます。これらのコンポーネントは、蒸気の圧力部品として設計されています。世代。

第2段階では、このタイプの用途向けに特別に開発された垂直パスボイラーで廃ガスを200℃まで冷却します。

このエネルギー回収システムは、一方ではガスの必要な冷却を提供し、他方では熱エネルギーの大部分を蒸気の生成に使用し、それを鉄鋼プラントでさらに使用することができます。

利点

このプロセスには次の利点があります。

- 材料の投入、スクラップ、溶鉄、およびDRIに関して高い柔軟性があり、これらの材料の鋼の品質および/または入手可能性および/または単価の要件に応じてさまざまな混合比で使用できます。

- CONARCのコンセプトにより、このプロセスは、100%スクラップ/ 100%DRIの純粋なEAF操作から、純粋なコンバーター操作までの全範囲をカバーできます。

- CONARC炉は、完全な電気溶解ユニットではなく、化学反応器としても機能します。したがって、バージン材料の使用量が増えるため、鋼中のトランプ元素の濃度を制御します。

- CONARCプロセスは柔軟性があり、シリコン、リン、硫黄の含有量が変化する溶鉄を問題なく処理できます。

- CONARCプロセスには、リン含有量が高い(最大0.2%)溶銑を処理する場合にも利点があります。クーラントとしてDRIを追加することによる単純な温度制御、石灰の追加、およびスラグドアを介した一定のスラグオーバーフローによる酸化リンに富むスラグの回収などのいくつかの側面は、効率的なリン除去を達成するのに役立ちます。

- タップからタップまでの時間は40分未満で簡単に実現できます。

- エネルギー資源に関する大きな柔軟性。

- 効率的なエネルギー回収システムにより、CO2排出量が削減されます。

- プロセスの効果的なエネルギー回収システムは、鉄鋼プラントのエネルギー効率に大きく持続的に貢献します。

- スムーズなネットワーク障害。

製造プロセス