ULCOREDプロセス

ULCOREDプロセス

ULCOREDは直接還元(DR)プロセスであり、天然ガス(NG)または石炭のガス化によって得られる還元ガスのいずれかからシャフト炉でDRI(直接還元鉄)を生成します。シャフトからのオフガスは、二酸化炭素(CO2)が回収された後、プロセスにリサイクルされます。これにより、DRプラントは濃縮された流れになり、貯蔵されます。 DRIステップで固体生成物が生成され、電気アーク炉(EAF)を使用して溶融されます。このプロセスは、主にLKAB、Voest-alpine、MEFOSが率いるチームによって2006年に設計されました。

ULCOREDプロセスの目的は、DRIの作成に必要なNG消費を削減することでした。これは、従来の改質技術をNGの部分酸化(POx)に置き換えることによって達成されました。 ULCOREDをCCSデバイスと組み合わせると、BFルートの平均と比較して70%のCO2排出量を削減できます。

ULCOREDプロセスのコンセプトには、プロセスガスからCO2を分離することが含まれます。これは、CO2回収貯留(CCS)技術を使用し、同時にエネルギーの使用を最小限に抑えて、温室効果ガス(GHG)の排出を最小限に抑えるガスベースのDRプロセスを採用する取り組みを特徴としています。このプロセスは、CO2の抽出と貯蔵を可能にするように設計されています。したがって、このプロセスは、同様のインプロセスキャプチャを備えたCCSにも依存しています。

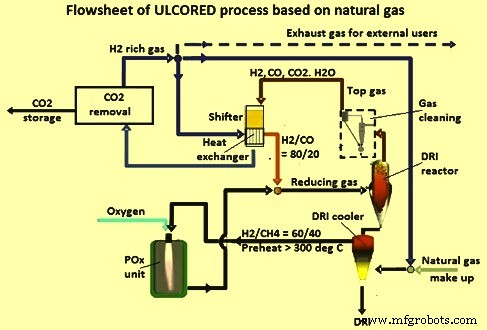

このプロセスは、一酸化炭素(CO)ガスをシャフトから水素(H2)に変換するためのシフターとCO2除去ユニットの利用に基づいています。これにより、プロセスコンセプトの新しい革新的な進化が始まります。

ULCORED DRプロセスの主な機能には、(i)空気の代わりに酸素(O2)を使用して、圧縮のみが必要なほぼ100%のCO2のオフガスを生成すること、(ii) NGは15%から20%であり、(iii)石炭、バイオマス、バイオ廃棄物ガス化、およびH2をNGの代替として使用できます。

ULCOREDのコンセプトは、DRI生産のために鉄鉱石とガスベースの直接削減を使用してCO2排出量を削減するという要求を満たすことです。このコンセプトには、100%酸素(O2)、改質装置の代わりにPOx、CO2を含まない還元/過剰ガスを生成するためのシフター、および天然ガスまたは石炭/バイオマスガス化からの合成ガスのいずれかである還元剤の使用が含まれます。石炭のガス化によって生成される還元ガスは、NGの代わりに使用することもできます。

NGに基づくULCOREDDRプロセス

NGに基づくULCOREDDRプロセスの主な特徴は、(i)改質装置なし、(ii)ヒーターなし、および(iii)高圧です。高圧のため、DRシャフト内のガス速度が低くなり、流動化が少なくなり、DRシャフトから出る微粉が少なくなります。また、高圧のため、より小さなCO2除去とPOxユニットが必要であり、リサイクルコンプレッサーに必要な電力の要件が少なくなります。

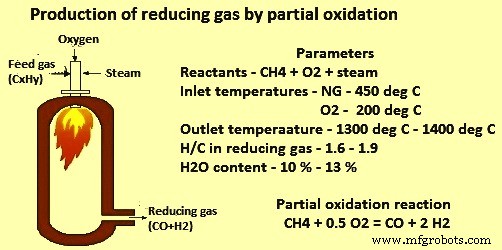

コンセプトの独創性は、空気の代わりにO2を使用することです。これは、ガスに窒素(N2)がないか低いことを意味します。改質は、還元ガスを調整するためのPOxユニットによるものです(図1)。この技術は、DRIの製造に必要なNGの消費量を削減するために、従来のNGの改質をガスの部分酸化に置き換えます。発生するPOx反応は、CH4 + 0.5O2 =CO + 2H2で、デルタH =– 8.6 Kcal/molです。

図1部分酸化によるガス生成の削減

部分脱酸のパイロットユニットは、H2リッチ供給ガス用に新しく設計されたバーナーを使用した2つのキャンペーンでリンデでテストされました。予熱したガス(60%H2および40%CH4)を備えたチューブリアクターを使用しました。パイロットユニットテストの結論は、(i)バーナーとリアクターを問題なく操作でき、(ii)大きな騒音を発生させずに安定した火炎を得ることができ、(iii)煤の発生が300mg未満になると予想されることでした。 /Ncumから460mg/ N cumの湿性ガス量、および(iv)大気圧のため、CO2およびCH4の含有量は、仮定された平衡に基づく事前計算よりも高かった。 7 kg / sq cmまでのより高い操作圧力は、この含有量を減らすことができます。

DRシャフトには、羽口に注入された還元ガスの向流があり、鉄鉱石は上から冷たく供給されます。炉は6kg/sqcmの圧力と約900℃の温度で運転されます。シャフトオフガスには、主にCO、CO2、H2、H2Oが含まれている可能性があります。

主にCO、CO2、およびH2Oを含むシャフトのオフガスは、COをH2に変換するシフター(1段または2段)を介して導かれます。水性ガスシフターを使用すると、還元シャフトのH2含有量が高くなります。水性ガスシフター反応は、CO(g)+ H2O(g)<–> CO2+H2です。シャフトオフガス中のほぼすべてのCOがH2にシフトされ、CO2はCO2除去ユニットで除去されます。余剰ガスの生産量が増えると、CO2除去装置とO2生産量の電力需要が増加します。過剰ガスの正しいレベルの計算は、反復プロセスです。このため、過剰ガスの推定レベルは高くなります。 DRI 1トンあたり2.2ギガカロリーの推定過剰レベルは、追加の電力需要を補うと予想されます。これは、シフターに直接ガスをバイパスすることで実現できます。バイパスされるガスの量は、還元シャフトへの還元ガスの特性に基づいて決定されます。システム内のガス量が増加するため、シフターとCO2除去ユニットには追加の投資が必要です。

シフターユニットでは、COシフト反応は発熱性であり、平衡は、圧力の影響を受けずに、高い蒸気対ガス比および低温でのCO変換に有利に働きます。断熱システムでは、達成可能なCOスリップは出口温度によって決定されます。単一床の触媒での変換は平衡が制限されており、反応が進行するにつれて、高温は最終的にそれ以上の反応を制限します。この制限は、ベッド間冷却を備えた、高温シフトとそれに続く低温シフトからなる2段階システムで克服できます。低い運転温度は、最も好ましい熱力学的平衡をもたらし、したがってCOのスリップを最小限に抑えます。ほとんどの最新のH2プラントには、プロセスガスの露点近くでの運転を可能にする冷却システムが低温シフト反応器の上流にあります。クーラー内に形成される可能性のある水滴を完全に蒸発させるために、露点より上の安全マージンを使用する必要があります。

蒸気比によっては、低温シフト反応器は、凝縮を気にすることなく、190℃という低い温度で運転できる場合があります。コンセプトでは、トップガスは高温と低温のシフターを通過し、その間に熱回収が行われます。高温シフターはCOの97.2%を変換し、低温シフターは99.5%の変換を完了します。熱交換器はリサイクルガスを加熱し、その容量は50℃の高温側の設定温度差に基づいて計算されます。熱交換器の過剰な熱は、コンデンサー/リボイラーを介して蒸気ネットワークに蒸気を生成します。

>CO2除去ユニットは、ガスからCO2を除去するために使用され、プロセスに戻されるH2リッチ還元ガスを生成します。 CO2除去ユニットは、CO2除去効率、H2およびN2回収の配分によって決定されます。使用できる2つのCO2除去プロセスは、真空圧力スイング吸着(VPSA)プロセスまたはアミンスクラバープロセスです。 CO2除去ユニット(VPSAまたはアミン)の選択は、地域の要件によって異なります。蒸気の余剰がある場合は、VPSAに必要な電力の代わりに、プラントの蒸気エネルギーでCO2ストリッピングを必要とするエネルギーを使用できます。どちらのテクノロジーにも長所と短所があり、さらに分析する必要があります。どちらのテクノロジーもULCOREDのコンセプトで機能します。プロセスですでに高圧が利用可能であるため、VPSAユニットの代わりにCO2除去に圧力スイング吸着(PSA)を使用する可能性もあります。

選択したプロセスのタイプは、プロセスフローシートとレイアウトに影響します。 VPSAプロセスでは、極低温および110 kg / sq cmの圧力への圧縮を含め、捕捉されたCO21トンあたり260kWhの電力が必要です。高性能アミン(活性化メチルジエタノールアミン、aMDEA)を使用するアミンスクラバープロセスの場合、プロセス全体(アミンと110 kg / sq cmの圧力への圧縮)には、約1.6トンの低圧蒸気と1トンのCO2あたり160kWhの電力が必要です。キャプチャされました。

還元ガス中のN2の蓄積を打ち消すために、N2を含む洗浄されたH2リッチガスの一部がプロセスから排出されます。ブリードガスは、システム内での蒸気の生成や加熱に使用できる貴重なガスです。

天然ガスをベースにしたULCOREDプロセスのフローシートを図1に示します。

図2天然ガスに基づくULCOREDプロセスのフローチャート

石炭ガス化に基づくULCOREDDRプロセス

ULCOREDで最もCO2を節約するオプションは、DRプラント用の合成ガスとプラントユーザー全員用のCO2リーンH2ガスを生成する石炭ガス化装置の使用です。この概念は、既存のシステムと改造されたシステムの両方に適用できます。

石炭ベースのコンセプトは、既存の石炭ガス化技術と、低温脱硫(既存の技術に基づく)または高温ガス脱硫のいずれかを使用した還元ガスの生産に基づいています。このコンセプトでは、空気の代わりにO2を使用し、CO2貯留を含みます。還元シャフトの高いH2含有量は、水性ガスシフターによって実現されます。過剰なH2ガスは、プラントの他のユーザーに供給されます。

石炭のガス化はよく知られた技術であり、石油とガスの埋蔵量が枯渇した後の将来のエネルギー変換プロセス技術の1つになると期待されています。石炭のガス化のために開発されたいくつかの技術があります。技術間には違いがありますが、一般的に比較的高いC変換効率で動作し、通常は80%を超えます。石炭ガス化の大きな利点は、使用前に合成ガス(硫黄、水銀など)を効率的に洗浄できることです。

DRIを製造するためのシャフト炉は6kg/ sq cmの圧力で動作するため、ガス化装置からのガス圧力は、電力を回収する膨張タービンによって低下します(30 kg /sqcmから6kg/ sqcm)。

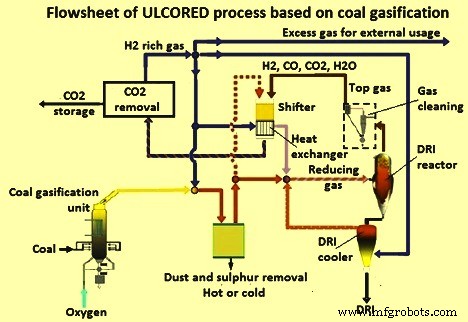

ULCORED DRプロセスは、プロセスコンセプトの独創性の利点を取り入れて、石炭ガス化ユニットと簡単に統合できます。石炭は石炭ガス化プラントに供給されます。硫黄は、高温または低温の脱硫によって合成ガスから除去されます。クリーンな合成ガスは、クリーンなH2リッチリサイクルガスとブレンドされ、DRIクーラーで、または高温と低温のシフターの間の熱交換器から予熱されます。

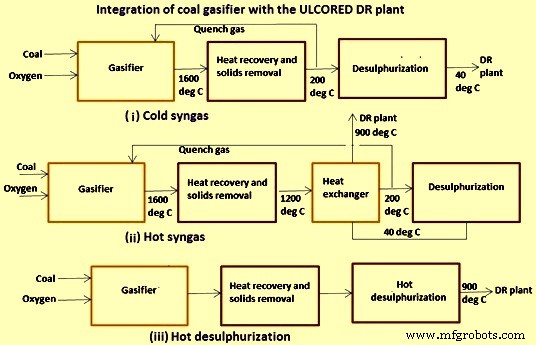

ガス化装置をULCOREDDRプロセスと統合するには、3つの異なる方法があります。ガス化装置は、低温合成ガスとして、またはガス化装置からの高温ガスの熱エネルギーを利用する方法で統合することができます。 3つの異なるセットアップが図3に示されています。システムに過剰なH2を生成する可能性は、洗浄された合成ガスをシフターユニットに直接バイパスすることで可能になります。

図3石炭ガス化装置とULCOREDDRプラントの統合

酸素は主に石炭ガス化装置で消費されますが、シャフトの前でも天然痘で消費され、還元ガスの正しい温度を確保します。シフトガスは、還元ガスの正しい組成を確保するために、つまりH2量を増やすために、シフターにバイパスされるガスです。除去されるCO2は、CO2除去プロセスでメインプロセスストリームから分離されるCO2の量です。石炭ベースのULCOREDプロセスのフローシートを図4に示します。

図4石炭ガス化に基づくULCOREDプロセスのフローチャート

システムに石炭ガス化装置とシフターを使用すると、合成ガスの一部をシフターに直接バイパスして、直接還元プラントに必要な量よりも多くのガスを生成することができます。この機能により、鉄鋼プラント向けのCO2リーン燃料を生成することが可能になります。システムから1つのCO2源を取り出すことが可能になり、基本的に製鋼システムで生成されたすべてのCO2を回収して保管することができます。

ULCOREDDRプロセスの現在のステータス

ULCOREDDRプロセスの詳細な基本モデル研究が完了しました。これらのモデル研究には、ペレットスケールモデル、シャフトモデル、およびフローシートシミュレーションによるプロセスモデルが含まれていました。モデル研究は、そのダイナミクスを含むDRプロセスの基本的な理解に役立ちました。フローシートモデリングは、鉄鋼プラント環境でULCOREDDRプロセスに適合するようにプロセスレイアウトを最適化するのに役立ちました。モデリング研究中に採用されたさまざまなアプローチは、同様の結果を生み出しました。これらの研究は、さまざまなシナリオで概念を評価するための信頼できる基盤を作成しました。物質収支、物質収支、エネルギー収支、およびCO2排出量の計算は、92%の金属化と2.76%のCで1トンのコールドDRI出力に対して実行されました。

興味深いオプションの1つは、ULCORED DRプラントで、LRI(還元鉄の少ない)と従来型またはN2フリーの高炉(BF)を製造して、CO2排出量をさらに節約しながら溶銑(HM)を製造します。 LKAB実験BFで行われたテストの成功を考慮すると、LRIはDRIの代わりの代替選択肢です。わずか65%の金属化度に低減されたDR製品を使用したLRIテストは、非常に安定した炉条件と200 kg/tHM未満のコークスの低消費量でBFで非常に陽性に反応しました。

これらの調査の結果、ULCORED DRプロセスは、特にNGが比較的安価な場合に、CO2排出量をブラウンフィールドで改善するための「迅速な解決策」になる可能性があります。 BFルートを備えた統合鉄鋼プラントの場合、LKAB実験BFで行われたテストの成功を考慮すると、LRIを選択できます。

ULCORED DRプロセスは、最初にパイロットテストを行う必要があります。このステップでは、スウェーデンのルレオでの実験BFを補完するものとして、LKABが今後数年間で建設する予定のEDRP(実験的直接還元パイロット)炉の機会を利用する可能性があります。 EDRPの仕様は、(i)1時間あたり1トンの鉄の生産、(ii)トップガスの再循環、(iii)シャフト炉での0 kg / sq cm〜8 kg / sq cmの使用圧力範囲、(iv )1時間あたり1700Ncumから3100Ncumの範囲のガス流量、および(v)900℃から1050℃の範囲のシャフト炉の温度。

ULCOREDは、パイロットおよびデモンストレーターの規模でその実行可能性が実証されれば、既存の直接還元プラントを改造する候補になる可能性があります。これも10〜15年以上かかります。

製造プロセス