高強度鉄筋の製造と特性

高強度鉄筋の製造と特性

過去数十年の間、鉄筋コンクリート構造は、ほとんどの梁、桁、柱に415 MPa(415 N / sq mm)の降伏強度の鉄筋を使用し、柱の降伏強度が500MPaの鉄筋を使用することはあまりありませんでした。特別なモーメント抵抗フレームの一部ではありません。しかし、現在、特に地震リスクの高い地域で高層コンクリートの建物や構造物を建設するために、高強度鉄筋が以前に使用されていた415MPaの降伏強度の鉄筋に取って代わっています。これは地震の力に抵抗するために行われています。高強度鉄筋は、通常、YSが500MPa以上の鉄筋と定義されます。日本では現在、地震力に耐えるように設計された建築部材に、690MPaもの降伏強度の鉄筋が使用されています。

活荷重と死荷重を支える梁、桁、柱に高強度の鉄筋を使用することを評価するために、多くの研究が行われてきました。これらの研究は、耐震および非耐震用途において、より高強度の鉄筋の必要性が高まっていることを示しています。コンクリート構造で高強度鉄筋を使用することには、多くの潜在的な利点があります。これには、コストの節約、建設時間の短縮、補強材の混雑の軽減が含まれます。

米国では現在、鉄鋼生産者がYS強度が830 MPaに達し、さまざまな機械的および化学的特性を備えた鉄筋を開発しています。新しい高強度鉄筋は、さまざまな製造方法を使用して製造されています。ただし、高強度の鉄筋はいずれも、415MPaグレードの鉄筋のベンチマークの機械的特性に一致することはできません。高強度のバリアントはそれぞれ、ベンチマークの動作とはさまざまな点で異なります。延性の低い高強度鉄筋は、曲げで破損する可能性があり、より大きな曲げ直径が必要になる可能性があるという懸念があります。

日本では、コードネーム「New RC」プロジェクトの5年間のプロジェクトが取り上げられ、1993年に終了しました。このプロジェクトのタスクの1つは、地震地域の建物で使用する高強度補強バーの標準を確立することでした。この規格と高強度鉄筋の他の規格との比較を表1に示します。

| タブ1高強度鉄筋のいくつかの規格の比較 | ||||

| Sl。No. | Mpaの降伏強度 | |||

| 1 | 980 | 1275 MPaグレードも含まれますが、横補強用途のみ | ||

| 2 | ASTM 1035-14 | 830 | ||

| 3 | IS 1786 – 2008 | 650 | ||

| 4 | GOST 10884-94 | 1200 | 最大2.3%のシリコン添加による高降伏強度 | |

| 5 | KS D3504-11 | 700 | ||

| 6 | DSTU 3760-06 | 1000 | ||

| 7 | BS 6744-01 + A2:09 | 650 | ||

| 8 | GB 1499.2 -07 | 500 | CE0.55最大 | |

| 注:炭素当量CE =C + Mn / 6 +(Cu + Ni)/ 15 +(Cr + Mo + V)/ 15 | ||||

高強度鉄筋の製造

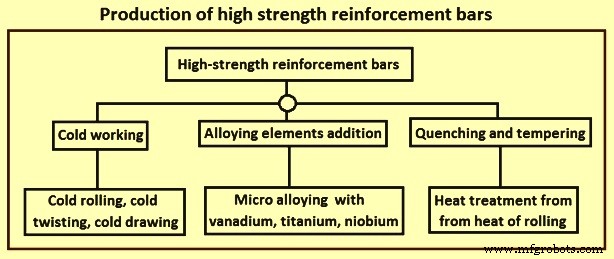

高強度鉄筋の製造に通常使用される3つの方法があります。これらは、(i)冷間加工、(ii)鋼組成物への合金元素の添加、および(iii)圧延中の鋼の焼入れおよび焼き戻しです。焼入れおよび焼き戻しによって製造された高強度鉄筋は、通常、比較的低い引張強度と降伏強度の比率、および破壊時の比較的高いひずみを示します。マイクロアロイによって製造された高強度鉄筋は、引張強度と降伏強度の比が比較的高く、破壊時のひずみが比較的高くなっています。これらの方法を図1に示し、以下に説明します。

図1高強度鉄筋の製造

冷間加工 –冷間加工は、高強度の鉄筋を製造するための長年の方法です。鋼の冷間加工では、冷間圧延、冷間撚り、冷間引抜などの冷間加工プロセスのいずれかによって鋼の変形が行われます。この方法により、低炭素鋼およびマンガン鋼から高強度の鉄筋を製造できます。溶接可能です。この方法では、鉄筋は熱間圧延後にひずみ硬化を受けます。このような鉄筋の場合、ひずみの程度を大きくすることで降伏強度を上げることができます。冷間加工は鋼の再結晶温度以下で行われます。このプロセスは、鋼材の結晶構造内で転位の生成と移動を引き起こします。転位は、結晶構造内の結晶欠陥または不規則性です。これらの転位の存在は、鋼材の降伏強度と延性に大きく影響します。冷間加工は降伏プラトーを排除し、鋼を硬化させます。冷間加工は降伏強度を向上させますが、延性と降伏応力に対する引張強度の比率の両方を低下させます。したがって、通常、地震の影響に抵抗する部材に高強度の鉄筋を製造する適切な方法ではありません。

合金元素の追加 –この方法では、合金元素を添加して化学組成を変更することで鋼材の降伏点を増加させますが、鋼の溶接性の大幅な低下を避けるために、炭素とマンガンの含有量を低く抑えます。合金元素の添加により製造された高強度鉄筋は、空中でゆっくりと冷却した後、圧延状態で使用されます。通常、鋼材の高強度は、マイクロアロイと呼ばれる少量のチタン、ニオブ、またはバナジウムを添加することによって達成されます。マイクロアロイは、鉄筋に望ましい特性を実現するために、少量の合金元素を導入するプロセスです。マイクロアロイは、焼入れおよび焼き入れされた鉄筋(690 MPaグレードの鉄筋の場合は1.25のオーダー)よりも大きな降伏点と引張強度/降伏応力比を生成できます。

マイクロ合金は金属間化合物を形成し、細粒強化と析出硬化をもたらします。細粒強化は、熱機械的処理(圧延)中に平面欠陥(粒界)を固定することによって発生します。これにより、鉄筋に非常に細かい粒径が生成されます。一般に、結晶粒径が細かいほど、降伏応力は高くなります。この関係は、ホールペッチ効果として知られています(ホールペッチ関係は、粒子サイズを小さくすることで、独自の理論的強度を達成できるのと同じくらい高い材料の強度を示します。実際、材料強度は、粒子サイズが小さくなるにつれて増加し続けます。強度がピークに達する約20ナノメートルから30ナノメートル。)これらの金属間化合物がフェライト粒全体に分散すると、ピン止め線欠陥(転位)が発生し、材料の降伏応力がさらに上昇します。このメカニズムは、析出硬化として知られています。

チタンのマイクロアロイは析出硬化に寄与しますが、チタンが酸素、硫黄、窒素と結合する傾向が強いため、強化効果を制御することは困難です。ニオブマイクロアロイは、製造終了時の温度が比較的低く、変形が大きい鋼板やストリップの製造に広く使用されています。鉄筋の製造には高い圧延温度と少ない変形が必要であるため、ニオブマイクロアロイは高強度の鉄筋の製造には効果がありません。

バナジウムは、鉄筋の強度を高めるために最も一般的に使用される合金元素の1つです。バナジウムまたはバナジウム-窒素マイクロ合金は、通常、溶接可能な高強度の鉄筋を製造するために使用されます。バナジウムの添加は、主に熱処理中の結晶粒成長の阻害と炭化物および窒化物の析出により、降伏点と破壊靭性を増加させます。バナジウムのみのマイクロアロイにより、バナジウムの35.5%が炭化物と窒化物の析出物を形成し、バナジウムの56.3%が固溶体としてマトリックスに溶解し、補強バーの降伏点が改善されません。バナジウム形成沈殿物の量は、窒素の添加により最大70%まで増加させることができます。バナジウム-窒素マイクロアロイド鉄筋のもう1つの利点は、可溶性窒素を固定するため、鋼の特性に対するひずみ時効の悪影響を排除することです。バナジウムを使用すると、より高い強度を実現するために必要な炭素の量を減らすことができるため、溶接可能な高強度の鉄筋を実現するのに役立ちます。

焼入れと焼き戻し –焼入れは、オーステナイト相(固体鋼材料が再結晶化する)に加熱された鋼の急速冷却です。焼入れ焼戻しのプロセスは、圧延直後に鋼を焼入れし、次に、冷却床で徐々に冷却しながら、コアに残っている熱によって鉄筋を焼戻しさせることからなる。結果として、このプロセスは、その内側コア層とその外側スキン層との間で大幅に異なる機械的特性を備えた鋼を製造し、内側コアは、外側層よりも低い降伏強度およびより高い延性を有する。焼入れおよび焼き戻し処理された鉄筋は、ひずみ硬化されておらず、全体的な化学組成が変更されていないため、歩留まりのプラトーを維持します。これらの鉄筋は、その化学的性質が要件を満たしている場合、溶接可能です。これらの鉄筋は通常、低い引張強度と降伏応力の比率を示します(690 MPaグレードの鉄筋の場合は1.15のオーダー)。

鋼は通常、水中で急冷されるため、硬くて脆い材料構造になります。焼戻しとは、焼入れ鋼を加熱することで、微細構造を変化させて硬度を下げ、材料の延性を高めます。

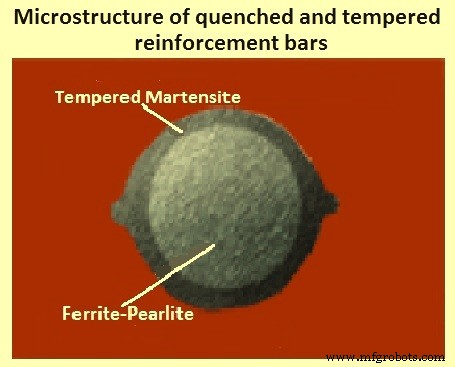

高強度鉄筋の製造工程は、熱機械加工に基づいています。熱機械プロセスは、塑性変形プロセスと、さまざまな速度での熱処理、水焼入れ、加熱、冷却などの熱プロセスを1つのプロセスに組み合わせた冶金プロセスです。このプロセスは、冷間加工による機械的加工とは対照的に、熱機械的処理の技術によって鉄筋に高い強度を与えます。鉄筋の強度は強化マルテンサイト外層によるものであり、鉄筋の延性は鉄筋のコアのフェライト-パーライト構造によるものです。

熱機械的処理により、鉄筋の表面が硬化構造(マルテンサイト)に変換され、その後、周囲温度で冷却することによって相が変化し、熱交換によってホットコアが表面を焼き戻します。これにより、周辺ゾーン/ケースの強化マルテンサイト、マルテンサイト周辺直後のパーライトとベイナイトの遷移ゾーン、および中央ゾーン/コアの細粒フェライト-パーライトで構成される独自の複合微細構造が得られます(図2)。焼入れおよび自己焼戻しの製造プロセスにより、製造される高強度鉄筋は「焼入れおよび自己焼戻し(QST)鉄筋」とも呼ばれます。

図2急冷および焼き戻しされた鉄筋の微細構造

高強度鉄筋の製造方法がもう1つあります。この方法は、ASTM仕様番号ASTMA1035でカバーされています。 2011.これらの鉄筋は通常、引張強度と降伏強度の比が大きくなりますが、破壊時のひずみは比較的小さくなります。この高強度鉄筋の製造プロセスは特許取得済みのプロセスであり、「微細構造操作(MMFX)」プロセスとして知られています。特許取得済みのMMFXプロセスでは、鋼の微細構造を操作して、目的の機械的特性と強度を取得します。このプロセスでは、明確に定義された降伏点がなく、降伏応力に対する引張強度が比較的高いが、破壊伸びが比較的低い、応力と汚れの関係を持つ鉄筋が生成されます。高強度鉄筋のMMFXは、ASTMA1035仕様を満たしています。

その他の制作面 –高強度の鉄筋は通常、圧延機でまっすぐな長さで製造されます。ただし、小さいサイズの鉄筋を巻くことが慣例になりつつあります。バーは圧延後すぐにコイル状になり、コイルに熱を閉じ込めます。したがって、コイル状の鉄筋の冷却速度は、まっすぐな鉄筋よりもいくらか遅くなります。試験サンプルは試験前に真っ直ぐにする必要があるため、コイル状の棒は降伏応力が低くなる傾向があり、応力-ひずみ曲線の形状は多少丸みを帯びることがあります。この影響を打ち消すために、高強度のコイル状鉄筋は、対応するサイズの真っ直ぐな鉄筋と比較して、より多くのマイクロ合金要素を必要とします。

鉄筋の製造工程では、圧延中に鉄筋識別マークを付け、鉄筋を圧延(およびマーク)した後に機械的特性をテストします。高強度の鉄筋の機械的特性が達成されない場合、結果として、鉄筋はマークに関連付けられた仕様を満たしていません。

製造の問題 –高強度鉄筋の製造に関する問題は、2つのカテゴリに分類できます。つまり、(i)使用前にスケジュール、受け取り、製造施設で保管する必要がある複数のグレードの鉄筋の導入、および(ii )高強度鉄筋の特性の結果として必要な製造プロセスの変更。

せん断と曲げの製造プロセスは、高強度の鉄筋の特性に影響されます。高強度の補強バーは、同じサイズのバーでより高いせん断力と曲げ力をもたらし、曲げ後の弾性反発が大きくなるため、(i)既存の機器の摩耗や、新しい大容量の機器の必要性に関する製造上の懸念が生じます。 、(ii)曲げ作業中にバーまたは機器が故障した場合の作業員の安全性、および(iii)バーの製造公差の順守。高強度鉄筋の製造に関連して、より頻繁に機器の故障が発生します。より高い力レベルでの曲げ操作中にバーの欠陥が破損を引き起こした場合、安全性に関する懸念が高まります。安全な作業環境を維持するには、特別な予防措置が必要です。これは、製造作業の効率に影響を与える可能性があります。

材料特性

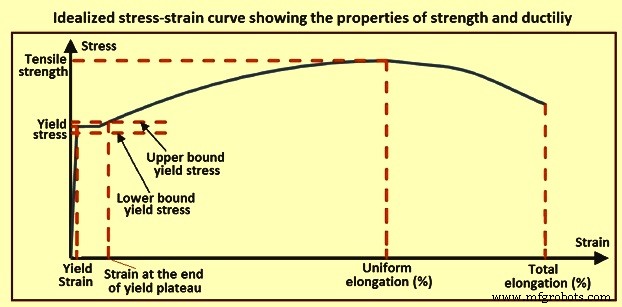

高強度鉄筋の強度と延性は、さまざまな方法で定義されます。指定された強度と延性を定義する引張特性およびその他の要件には、(i)関連仕様で指定された最小または下限降伏応力、(ii)関連仕様で指定された最大または上限降伏応力、(iii )降伏プラトーの長さまたは降伏プラトーの終わりのひずみ、(iv)引張強度、(v)均一な伸びと総伸び、(vi)降伏応力またはその逆数に対する引張強度の比率(降伏と呼ばれる)比率)、および(viii)曲げ試験または曲げ-再曲げ試験の結果。すべてではありませんが、これらのプロパティとテストの一部は、各高強度鉄筋に指定されています。引張特性のいくつかは、図3に示す理想的な応力-ひずみ曲線に示されています。

図3強度と延性の特性を示す理想的な応力-ひずみ曲線

降伏応力 –すべての鉄筋について、通常、降伏点または降伏応力のいずれかが指定されます。ただし、一部の規格(ASTMなど)では、高強度鉄筋の一部について、降伏プラトーの端のひずみが指定されています。これらの基準は、降伏プラトーの終わりのひずみを指定します。 ASTM規格では、降伏応力の測定値が鋼のグレードを下回ることは許可されていませんが、他の規格(オーストラリア/ニュージーランド規格など)では、5%のフラクタイルコンセプトが使用されており、テストのごく一部が許可されています。最小強度を下回ってください。 ASTM A370、「鉄鋼製品の機械的試験の標準試験方法と定義」では、降伏点を「得られる最大応力未満の材料の最初の応力であり、応力を増加させることなくひずみの増加が発生する」と定義しています。降伏点は、応力を増加させることなくひずみの増加を示す鉄筋に適用できます。これは通常、強度の低い鉄筋でのみ発生します。

高強度鉄筋には通常、明確な降伏点がないため、降伏応力を定義する別の手段が必要です。 ASTM A370は、降伏応力を「材料が応力とひずみの比例関係から特定の限界偏差を示す応力」と定義しています。降伏応力は、0.2%オフセット法またはASTM A370の「荷重下伸び」(EUL)法によって決定できます。鉄筋の降伏応力の計算には0.2%オフセット法が使用されますが、鉄筋の最小降伏応力を定義するには、0.0035のひずみに対してEUL法を使用した追加のチェックも必要です。 0.0035のひずみを使用するEUL法では、690グレードと830グレードの高強度鉄筋に対して、それぞれ550MPaと620MPaの最小応力が生成されます。 0.2%オフセット法は、多くの国の仕様で降伏応力を定義するためにも使用されます。

引張強度 –仕様では、引張強度は一貫して応力-ひずみ曲線のピーク応力として定義されています。引張強度は、試験片が耐える最大荷重を公称バー面積で割ることによって計算されます。

伸び –伸びは通常、バーの破壊を横切って伸びる所定のゲージ長にわたる総伸びとして報告されます。 ASTM A370は、「総伸び」を決定するための2つの方法を提供します。 1つの方法では、バーに初期ゲージ長200 mmのマークを付け、引っ張って破壊します。この方法では、弾性伸びは考慮されていません。最初の方法では、破砕されたバーの端を合わせて、ゲージの長さを再測定します。次に、伸びは、元のゲージの長さに対する長さの増加率として報告されます。 2番目の方法では、伸び計を使用して破壊時の伸びを測定できます。この場合、弾性伸びが含まれます。これらの方法は両方とも、ネックダウン領域での追加の局所的な伸びに加えて、ゲージ長内のバーのネックダウンされていない部分に沿った伸びを含みます。

均一伸びは、バーがピーク応力(引張強度)に達するときに発生するひずみであり、パーセンテージで表されます。その名前は、引張ひずみがテストグリップ間の長さ全体で均一であるのに対し、これがテストバーの最大の変形であるという事実に由来しています。これは、バーのネッキングが始まる直前に発生します。均一な伸びは、通常、棒状試験片の試験中に伸び計で測定されます。これには、塑性ひずみと、バーを降ろしたときに回復するひずみの両方が含まれます。また、棒状試験片を試験機から取り出したときの塑性伸びを測定し、回収したひずみを加えることによっても決定できます。この場合、塑性ひずみはネックダウン領域から離れて測定され、回復されたひずみがそれに追加されて均一な伸びが得られます。

「CanadianAssociationsStandardCSA G30.18(CSA、2009)」を使用して計算された均一伸びは、鋼の初期弾性率Esに等しい弾性率が200,000MPaの線形除荷を想定しています。ただし、415 MPaグレードの鉄筋のテストデータは、(i)引張ひずみの増加に伴って除荷係数が減少し、(ii)除荷曲線が除荷の初期段階でのみ線形になり、(iii)応答が徐々に増加することを示しています。バーが完全にアンロードされるため、非線形になります。除荷応答の線形化により、除荷係数が初期荷重係数の約3分の2になる可能性があります。高強度鉄筋の場合、回復されるひずみは1%にもなる可能性があります。一部の規格(オーストラリア/ニュージーランド規格4671、2001など)では、均一な伸びを報告する必要があります。

均一な伸びは、降伏の場所、つまりプラスチックのヒンジ領域で依存される最大伸び(使用可能な伸び)とより密接に関連しているため、耐震設計に有用な特性です。鉄筋は、繰り返し荷重条件下で、より小さな伸びで均一な伸びに関連する同等の損傷状態を達成できるため、使用可能な伸びは均一な伸びの75%以下と見なされます。鉄筋は通常、均一伸びと破壊伸びの特性比があり、鉄筋の種類によって異なります。

延性 –曲げおよび曲げ-再曲げテストは、鉄筋の延性を評価する2つの方法です。通常、鉄筋の仕様には、指定された直径と指定された曲げ度のピンまたはマンドレルの周りで鉄筋を曲げる曲げ試験が含まれます。曲げ径はバー径により異なります。バーの曲がった部分の外側に亀裂が見られなければ、試験片は合格です。

実験テストの3つの主要なカテゴリは、鉄筋の曲げの動作を調査するのに役立ちます。テストの各カテゴリは、特定の一連の質問に答えることを目的としています。これらのカテゴリは、(i)曲げの目視検査(ASTM曲げ試験)、(ii)曲げ/再曲げ試験、および(iii)コンクリートの曲げ試験です。

鉄筋のASTM仕様では、曲げ要件を「曲げ試験片は、曲げ部分の外側にひびが入ることなく、ピンの周りで曲げられることに耐える必要があります」と指定しています。したがって、必要な曲げ試験では、指定されたピン曲げ直径でバーを180度(または直径43 mm以上のバーの場合は90度)に曲げます。次に、目視検査を実行して、屈曲部の亀裂を特定します。亀裂が視覚的に観察されない場合、試験片は曲げ試験に合格したと見なされます。このテストは簡単に実行できますが、負荷テストのように、バーベンドの予備強度と延性を測定することはできません。目に見えない微小なひび割れは、その場で鉄筋の性能を損なう可能性があります。

曲げおよび再曲げテストでは、バーのサンプルを必要な角度と曲げ直径に曲げてから、準静的または動的な負荷率でまっすぐにします。 415 MPaグレードのバーの場合、加工硬化により曲げ部での鋼の強度が高まり、通常、サンプルが曲げ部から延性のある方法で破壊されます。ただし、高強度鉄筋などの鉄筋の延性が制限されている場合、曲げ部でのひずみ要求により亀裂が発生し、鉄筋の曲げられていない部分よりも曲げが弱くなり、脆性破壊が発生しやすくなります。鉄筋が曲げで脆く破損した場合、曲げ/再曲げテストに失敗したと見なされます。ただし、鉄筋が延性で破損した場合は、試験に合格したと見なされます。このタイプの試験には、バーベンドに荷重をかけるという利点があるため、バーベンドの強度と延性性能を直接測定できます。

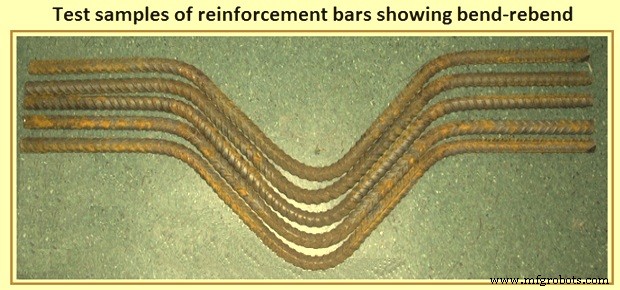

一部の規格では、バーの直径が小さい場合はベンド-リベンドテストが必要であり、バーの直径が大きい場合はベンドテストが必要です。曲げ-再曲げ試験では、棒状のサンプルを、指定された直径のマンドレルの周りで、サンプルの中間の長さで90度の角度に曲げます。図4に示すように、サンプルが一部が真っ直ぐで、中央の長さがV字型になり、もう一方の端が真っ直ぐになるように、さらに2つの45度の曲げが行われます。次に、サンプルをオイル中で100℃で1時間エージングします。サンプルの端に張力を加えることにより、℃で冷却し、逆方向に曲げます。ひずみ時効の悪影響をシミュレートするには、時効と冷却の手順が必要です。鉄筋を曲げると、鋼から窒素が放出され、脆化する可能性があります。再曲げすると、脆化した鋼にひびが入りやすくなります。テストに合格するために、リベントバーに亀裂が見られることはありません。

図4曲げ-再曲げを示す鉄筋のテストサンプル

曲げ/再曲げ試験では、コンクリート構造物で通常見られるよりも大きな要求がバーの曲げに適用されることに注意してください。このため、高強度鉄筋の曲げ/再曲げ性能を、何十年にもわたって使用され、コンクリート部材で十分な性能を示してきた415MPaグレードの鉄筋の曲げ/再曲げ性能と比較するのが最善です。鉄筋の曲げは、コンクリートでテストすることもできます。このようなテストでは、コンクリートとバーベンドの間の相互作用を調べることができます。テストの簡略化されたバージョンには、フック付きバーをコンクリートブロックに埋め込み、失敗するまで引っ張ることが含まれます。ブロック試験で予想される可能性のある破損モードには、(i)バーへの要求が最も高いブロックの外側のバーの破損、(ii)曲がりに近い、または曲がり角でのブロックの内側のバーの破損、または(iii)コンクリートの裂け目が含まれます。ブロック。ただし、このようなテストでは、周囲のコンクリートが一部の荷重の曲げを緩和できるため、構造物で発生する可能性のある最悪の荷重に曲げをさらさない場合があります。対照的に、バーベンドへの最悪の負荷のいくつかは、膨張するコンクリートコアがフープベンドに高い引張荷重を加えながら部分的に真っ直ぐにする閉じ込めアプリケーションで発生する可能性があります。バーベンドのもう1つの重要な用途は、コンクリートへの接着とベンドへの有益な効果が減少する損傷領域です(たとえば、激しい地震荷重下の接合部、またはひどくひび割れた領域)。ただし、高強度鉄筋の鉄筋の適切な性能を検証するには、コンクリート部材の鉄筋曲げのテストが不可欠です。ただし、このようなテストは実施に費用がかかり、バーベンドのパフォーマンスに影響を与える多数の変数を調査しながら最小ベンド直径を決定するタスクには簡単に役立ちません。

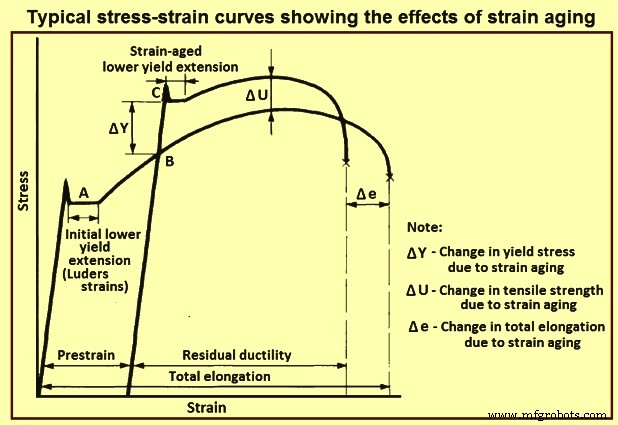

ひずみ時効 –ひずみ時効は、弾性限界を超えてひずみが生じた鋼が、時間に依存して機械的特性を変化させるプロセスとして定義されます。通常、弾性限界を超えて歪んだ鉄筋は、時間の経過とともに、引張強度が増加し、延性が低下します(図5)。ひずみ時効は、鋼の脆性転移温度にも影響を与えることが証明されています。ひずみ時効に影響を与える要因には、鋼の組成、温度、および大きなひずみが発生してからの経過時間が含まれます。ひずみの経年劣化は、主に鋼マトリックス内の窒素の再配分に起因します。より高い温度はこのプロセスを加速します。したがって、ひずみによる老化は、温暖な地域ではるかに速く発生します。

通常、鉄筋の汚れの経年劣化の影響のほとんどは、非弾性ひずみが発生してから数か月以内に発生します。鉄筋が曲がると、大きな非弾性ひずみが発生します。したがって、バーの曲がりは、時効脆化を歪める傾向があり、それにより、バーが早期に破壊し、構造荷重中に非弾性変形を維持する能力が制限される可能性があります。

図5ひずみ時効の影響を示す典型的な応力-ひずみ曲線

鉄筋のひずみ時効について実施された研究は、チタンとバナジウムを含むマイクロアロイド鋼が鉄筋に対するひずみ時効の影響を低減できることを示唆しています。そのような合金元素は、それらが組成物中の窒素と結合して窒化物を形成することを可能にする特性を有する。これらの反応は、ひずみ時効効果に起因する鋼全体の遊離窒素の量を制限します。

製造プロセス