線材の圧延に関する重要な側面

線材の圧延に関する重要な側面

線材は、通常、鋼ビレットの熱間圧延から製造される丸い断面の鋼製品です。線材は、最終製品が製造されるまで二次および三次処理ユニットで行われる長い後続処理で知られています。さらに、最終製品は多くの場合、さまざまな産業分野で重要な部品として使用されます。

過去数年間、線材製造の技術開発活動は、自動車タイヤを補強するための鋼コードの製造など、その多くの用途に対するユーザーによる線材の品質に対する要求の高まりによって推進されてきました。 (真鍮/ブロンズ被覆ビーズ線およびコード線)、高強度ケーブル、吊り橋および道路用の亜鉛メッキ線、鉄道スイッチ、ばね線、補強ストランド、ファスナー、溶接棒、プレストレスコンクリート構造物の補強用棒(PC -ワイヤー)、光起電産業用のシリコンウエハーを切断するための鋸ワイヤー、音楽ワイヤーなど。

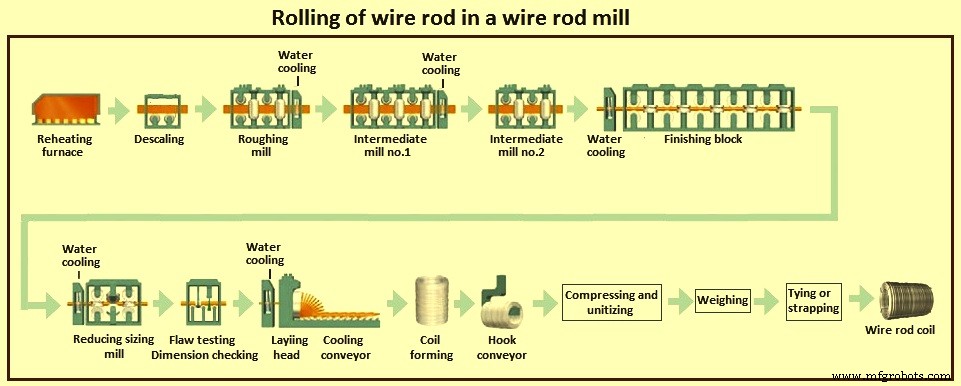

線材圧延機(図1)では、二次・三次加工ユニットの要件を満たすために、これまでインライン熱処理設備の導入、小径線材の開発、制御など、さまざまな取り組みを行ってきました。二次加工の特定の加工工程を省略し、生産性を向上させ、エネルギーを節約することを目的とした圧延。近年、競争が激化する中、製品品質の競争力を高めることを目的として、寸法精度や製品冶金品質の向上、設備の向上、運用効率などの側面も非常に重要になっています。

図1ワイヤーロッドミル

小型および大型の両方で異なるグレードの線材の需要が高まっているため、線材生産者は、高いプラント生産性と高品質の完成品の効率を極端なプロセスの柔軟性と組み合わせることにより、新しい技術を強化することが求められています。圧延鋼種の最終用途に応じてプロセスルートを変更し、生産計画を簡素化する可能性は、現在、成功のために線材工場で最も重要な要件の1つです。

線材の技術的特性は、製造プロセス、ビレットの化学組成、検査/準備、ビレットの再加熱、およびミル構成以外の圧延温度の最適化によって異なります。

ビレットとビレットの準備

非金属含有物 –線材のほとんどのグレードでは、圧延機での圧延中に線材の破損を引き起こす可能性のある微細な空洞または金属マトリックスの不連続性が促進される可能性があるため、非金属介在物の存在は非常に有害です。そのさらなる処理中に。このような介在物(主に酸化物、ケイ酸塩、硫化物、窒化物)は、鉄鋼生産自体のさまざまな段階(合金化、脱硫、脱リン)で発生する場合もあれば、液体の直接接触によって引き起こされる摩耗効果などの外因性の発生源を持つ場合もあります。耐火性ライニングの材料を使用した鋼。全体的な量と分布に関連する側面とは別に、非金属介在物の危険性を判断するための最も重要な指標は、それらの形状と変形性です。アルミン酸塩は、融点が高く変形しにくいため、最も有害なものですが、球状の硫化マンガン(主に鋳造段階で生成されます)は、圧延中に細い延性のあるストリングに容易に断片化され、次の処理段階でさらに変形する可能性があります。

化学組成 –化学組成は、線材の機械的特性と特定の用途への適合性を決定するため、重要な側面です。さらに、化学組成に加えて、特定の鋼種の単一の熱内および異なる熱内で化学組成の狭い変動を確保することは、線材の圧延およびさらなる処理中の信頼性を確保するために基本です。リンや硫黄などの有害な不純物は、その後の伸線作業中に線材の延性に大きく影響する可能性があるため、低レベルであることが望まれます。

分離レベルの制御 –開始ビレットの偏析レベルの制御は、線材から最終的に伸線されたワイヤで信頼性の高いパフォーマンスを確保するための最も重要な側面の1つです。線材の適切な偏析レベルを確保するために、ビレットの連続鋳造段階は、柱状結晶の発生が最小で、等軸結晶の領域の発生率が最大であることを特徴とするビレットを製造するために重要になります。樹枝状の偏析は、圧延および線引き後も存在する可能性のある偏析バンドの形成につながる可能性があり、ワイヤ性能の信頼性を制限します。さらに、炭素が多い線材の場合でも微小偏析が発生すると、線材の中央部にマルテンサイト構造が形成され、断線のリスクが高まります。

延性 –線材の延性と、次の延伸操作中のその挙動は、水素と窒素の含有量に厳密に依存します。このため、鋼の水素と窒素の含有量を許容範囲内に制御することが非常に重要です。

ビレットサイズとビレットコンディショニング –最も適切なビレットサイズと必要な表面品質の定義は、熱く議論されているテーマです。ビレットコンディショニングは、鋳造と圧延技術の間のリンクを表すため、線材製造にとってさらに重要な側面です。ビレット品質検査基準は、鋳造されたままのビレットを直接圧延機に移すことができるかどうか、または製品拒否のリスクを制御するためにビレットに調整が必要かどうかを定義するために指定されます。ビレットコンディショニングラインの目標は、ラップやブリードのない高い表面仕上げを保証し、一方で脱炭深さを制御し、他方で最終製品の拒絶を最小限に抑えることです。

ビレットの再加熱 –線材の品質を管理するには、ビレットの加熱を厳密に管理する必要があります。再加熱炉は、ビレットの表面品質、温度の均一性を確保し、過度の浸漬を回避し、オーステナイト結晶粒度の増加を回避するためのものです。ビレットの表面品質は、炉内のスケールの形成に依存します。さらに、より高い炭素グレードは、脱炭に対して感受性があります。ビレットの脱炭は、ビレットの加熱中にバーナー制御によって制御されます。

タイヤコードグレードなどのいくつかのグレードの線材の再加熱に関して考慮すべき最も重要な側面の1つは、ミルでの圧延時間による頭から尾までの温度低下を制限することです。小径線材を圧延する場合、最高速度で圧延しても所要時間は長くなります。これは、連続ミル入口での頭から尾までの温度低下が、小径(たとえば5mm)の線材で最も高いことを意味します。この問題は、ビレットテールの自然温度損失を部分的に補償できるように、さまざまなセクションで加熱パターンを設定することにより、再加熱炉で適切に制御することで制限できます。

圧延機設備

圧延機設備は、線材の製造において非常に重要な役割を果たします。圧延機の最適化、運用の柔軟性、およびプロセスの信頼性が基本的な役割を果たします。完成品の品質(サイズ公差、機械的特性、表面仕上げ)を改善するには、信頼性の高い専用の自動化システムも必要です。最新の圧延機にはさまざまな自動化システムが実装されており、厚さ/断面、ロールの角速度、スタンド間の張力と関連する温度を制御します。線材の技術的特性、公差、表面品質を向上させるために、特定の熱機械プロセスと自動制御システムが開発されました。

説明者 –ビレットのコンディショニングと再加熱の方法とは別に、適切な表面品質を特徴とするビレットをミルに供給するために、スケール除去が必要です。これは非常に重要な要件です。次の圧延段階(圧延スケール)で不可逆的な表面欠陥を回避するために、完全にきれいな表面を確保する必要があります。このため、一次スケールの除去は、有害な表面の過冷却を回避するために、非常に短時間(ビレット速度の上昇)に高水圧デスケーラーによって炉出口で実行されます。

圧延機スタンドと鋏 –圧延機スタンドは圧延プロセスの中核を表し、その構成は、鋼種の製品構成、圧延サイズ、最小および最大の生産性、最小および最大の圧延時間、必要な噛み込み速度などの寸法技術パラメーターに適合するように適切である必要があります。必要なせん断構成、利用可能な上流および下流の施設、メディアの可用性など。

不適切なミル構成が圧延プロセス全体にどの程度影響を与える可能性があるかを理解するのは簡単です。現在の環境では、一般的な線材工場にとって、そして広義には特殊鋼製品を圧延する能力を備えた線材工場にとって、処理される鋼種に関してますます多くのプロセスの柔軟性が必要とされています。適用するローリング戦略、およびサイズ変更の迅速性。これは時間の経過とともにますます厳しくなっています。実際、最新の線材圧延機では、マルチストランド圧延機で250を超えるサイズ変更が行われることも珍しくありません。このため、サイズ変更時間を短縮し、ロールパス設計を簡素化する可能性が優先されます。

特に線材工場で低温圧延を採用している場合は、デスケーラー後のせん断力に切断力が必要です。ローリングスタンドは、高いローリング荷重をサポートするために、高い軸方向および半径方向の剛性を備えた適切な剛性を確保するためのものです。それらは、迅速な交換を確実にし、丸石の場合にホースを損傷するリスクを減らすことです。

ミルブロックの仕上げとサイジングミルの縮小 –ブロックは、高い転がり荷重に耐え、高い転がりトルクを伝達するために、頑丈な設計と頑丈な構造を備えている必要があります。特定のグレードの線材は、ローリングブロックの制限によって強制される可能性のある不適切な圧延温度に非常に敏感です。さらに、厳しい寸法公差を得る可能性は、大小両方のサイズの線材のもう1つの基本的な側面であるため、ローリングブロック後の減速およびサイジングミルが必要です。

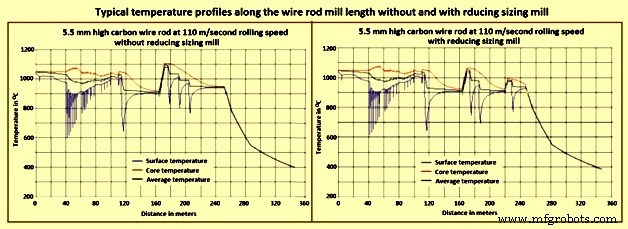

運用コスト、プラント効率、材料歩留まり、および「シングルパスファミリー」コンセプトの適用(すべての製品は還元およびサイジングミルで仕上げられる)の点で達成された利点とは別に、さまざまなグレードの線材用の減速およびサイジングミルは、主に線材自体の品質に反映されます。この理由は数多くあり、次のようなものがあります。(i)最適化された圧延シーケンスと張力の最適化により、コイルの長さに沿って、および異なるコイル間で、絶対値と信頼性/再現性の両方の点で厳しいサイズ許容誤差を達成できます。 (ii)小さいサイズは優れた圧延速度で製造できるため、純粋な圧延時間と頭から尾までの温度低下が減少します。(iii)大きいサイズは、サイジングブロックとループ敷設の間の距離が小さいため、コイルテールの形状が良くなります。ヘッドとサイジングブロック後のより短い水冷ライン、(iv)未処理(水冷されていない)バーのより短い長さ、(v)還元で達成される面積の適切な減少により、線材の内部品質が保証されますサイジングミル、(vi)適切な粒子サイズ制御を確実にするために熱機械的処理を適用できる、(vii)破断点での断面の技術的減少が増加する、(viii)熱プロファイルがより容易になる多段階の圧延および冷却シーケンスにより制御され、仕上げブロックの過度の温度上昇を回避します(図2)、(ix)最終的な技術特性の広がりを低くすることができます。(x)スケールの外観が大幅に改善されます。最後の圧延シーケンスの後に必要な冷却の低下、および(xi)炭素グレードが高い場合、脱炭層はより薄く、線材の周囲に沿ってより均一に分布します。

図2サイジングミルを縮小した場合と縮小しない場合の線材ミルの長さに沿った典型的な温度プロファイル

還元サイジングミルの総還元量は、線材ミルの全製品混合物の臨界還元量をはるかに上回っています。したがって、最新の線材工場にはすべてこの技術が搭載されています。

高速せん断 –線材工場は通常、さまざまな工場の場所に高速鋏が装備されています。これらの鋏は、圧延機の最高速度で線材のヘッドとテールをトリミングするように設計されています。これは、プレーンおよび補強用の水で急冷/自己強化鋼線材の両方で、最新のミルで毎秒130メートルまで可能です。高速鋏の高度な設計特性には、(i)ユニットのコンパクトさ、(ii)同じペアのブレードホルダーでクロップとチョッピング操作を実行できるシングルペアブレードホルダー/シングルドライブ設計が含まれます。 iii)より高速なブレード交換を備えた高度なブレードロック/センタリングシステム、(iv)ショートストローク電動ダイバータ、(v)偏角振幅の低減(摩擦を低減し、ダイバータとコンベヤの摩耗を最小限に抑える)、(vi)偏差サイクルの短縮、設計速度をはるかに超えて動作同期と効率を向上させ、(vii)ブレード幅を大幅に縮小し、(viii)ブレードホルダーを狭くして動作効率を向上させ、(viii)摩耗率が低くノイズが少ないガイド要素の摩擦を低減します。最高速度。

インライン検査 –標準的な方法は、圧延プロセスが完了した後、冷間状態の線材を検査することです。圧延速度の増加とより高品質の製品に対する顧客の要求のために、この慣行はもはや要件を満たしていません。したがって、線材工場で線材を製造する際に、新しいプロセスと品質管理技術が必要になりました。今日の一般的な傾向は、圧延機自体の高温の製品でもテストが行われることです。オンラインテストには2つの利点があります。(i)生産の問題を早期に特定して、工場のオペレーターが損傷の結果が増える前に介入できるようにすること、(ii)廃棄物の生成を回避し、欠陥のある製品に時間とエネルギーを費やすことを防ぐことです。生産の後の段階で。インライン検査は通常、渦電流に基づいています。

ループ敷設ヘッド –線材ミルループ敷設ヘッドの通常の作業は、良好なコイルパターンと長いパイプ寿命を確保することです。線材工場での仕上げ圧延速度の増加に伴い(より小さなサイズの圧延時のように)、そのようなニーズはさらに厳しくなり、したがって、新しい技術的解決策と代替材料が必要になります。

非常に高い圧延速度(100 m/sから130m/ s)は、機械システムおよび自動化システムによって適切に制御されていない場合、ヘッドエンド、特にテールエンドの形成の問題を意味します。さらに、これらの高い圧延速度により、冷却コンベヤの中心にあるループはより困難になります。このような側面は、熱機械的処理が完了しているため、一部のグレードでは基本的です。

新世代のループ敷設ヘッドローターは、振動のない動作を実現するためにローターサポート用の有名な「油膜ベアリング」を備えているほか、動作の安定性を提供するために3D動的動的シミュレーションを使用して特別に研究された高度な設計を備えています高い仕上げ速度での摩耗率の最適化。ループ敷設ヘッドパイプの漸進的に湾曲した形状のための新しい設計と材料の選択は、線材に理想的な経路を与え、パイプの全長に沿って内壁との一定の接触を保証し、したがって摩耗分布を均一にします。

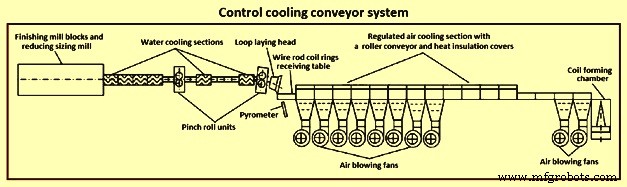

制御された冷却コンベヤーシステム –現在、線材ミルの冶金学で最も一般的なものの1つは、制御された冷却コンベヤーシステムです。線材冷却技術セクションは、2段階の水-空冷ラインと呼ばれます(図3)。このようなラインでは、ワイヤーユニットの仕上げスタンドを出た後、圧延された線材は最初に特殊なノズル装置によって水で冷却され、次に冷却コンベヤーのループ敷設ヘッドによってコイルリングに敷設された後、空気の流れによって冷却されます送風機によって下からコンベアに向かって吹き付けられます。

図3制御された冷却コンベヤーシステム

効果的な金属冷却条件を作成するために、制御された冷却コンベヤシステム機器の設計機能は絶えず改善されています。たとえば、中炭素鋼および高炭素鋼グレードからの圧延線材の製造では、標準の「短い」制御された冷却コンベヤラインが使用され、溶接目的の複合合金鋼を含む低炭素合金鋼では、徐冷モードまたは遅延冷却モードのいずれかが必要であり、そのためには、事前に決定された「長い」制御された冷却コンベヤーラインがより効果的で普遍的です。

制御された冷却コンベヤシステムの設計機能により、圧延された線材を冷却するためのさまざまなモードの実装が可能になります。送風機によるコンベアへの空気供給により、線材の冷却が促進されます。冷却速度が毎秒15℃以上の場合、圧延線材の微細構造は主にパーライトで構成されます。パーライトの鋼の断面全体に構造部品を均一に分布させることは、線材がその後の加工中に高度の冷間塑性変形を受ける場合に特に重要です。真珠光沢構造は、高度な変形を伴う高強度冷間加工製品の製造に最も適した構造です。

より高い炭素を有する線材の場合、冶金学的観点からの線材の主な目的は、可能な限り最高の分解不可能なパーライト構造を得ることであり、したがって、分解可能なパーライトおよび遊離セメンタイトまたはフェライトを有する構造の存在を最小限に抑える。初析フェライトの存在は、フェライト-パーライト界面での亀裂発生部位の可能性が高いため、完全パーライト微細構造と比較して延性の低下を決定します。このため、初析フェライトの量は可能な限り制限する必要があり(1%から2%)、機械的特性は一般に、ラメラ間の引張依存性を定義する「ホール-ペッチ関係」で表すことができます。間隔。ホールとペッチの関係は、粒子サイズを小さくすることで、材料の強度をそれ自体の理論強度と同じくらい高くすることができることを示しています。実際、材料の強度は、粒子サイズが約20ナノメートルから30ナノメートルに減少するにつれて増加し続け、強度がピークに達します。

圧延機エリアでは、線材生産の中核は、冷却コンベヤ内の線材の温度制御によって表されます。実際、この領域では、鋼の相変態が発生します。サイズとグレードに応じて、制御冷却コンベヤーでの処理の最初の30秒から50秒は、最高の技術的特性を得るために戦略的に重要になります。

冷却方式を適切に選択することによる制御冷却コンベヤは、従来のすべてのグレードの鋼と、代替の冷却モードを備えた特殊製品グレードの生産に対応します。また、低温圧延および制御された冷却のために還元およびサイジングミルと組み合わせて使用すると、炭素鋼および合金鋼グレードの処理が最適化され、特性と寸法制御の非常に優れた組み合わせが得られます。

制御冷却コンベヤは、単一システム内の高速冷却モードと低速冷却モードの両方を含む、幅広い条件での処理を容易にします。この機能により、線材工場は、ステンレス鋼やその他の特殊鋼だけでなく、幅広い種類の普通炭素鋼や合金鋼を製造することができます。制御冷却コンベヤーにより、線材の圧延時の特性が向上し、直接使用可能な状態でより多くのグレードを製造できるようになり、球状化焼鈍などの下流プロセスが削減または排除されます。

インライン熱機械的処理 –現在の環境では、線材のユーザーは製品の全体的な品質に関してますます要求が厳しくなり、特定の用途(タイヤコードなど)では、必要な性能を確保するために専用のプロセスルートを適用する必要があります。線材工場でのインライン熱処理の適用により、特殊鋼線材の圧延のプロセス寸法アプローチが大幅に変更されました。インライン熱処理は、プロセスの柔軟性を同時に組み合わせて、最終製品の付加価値を高め、高い生産性と材料の歩留まりを組み合わせて、生産コストと環境への影響を最小限に抑えます。

線材ミルでの熱機械的処理は、動的再結晶の結果として最終的な結晶粒径を微細化します。最終的なインライン水冷および制御された冷却コンベヤーシステムの優れた制御された冷却と組み合わせて、熱機械的処理は最終製品の特性を決定する上で重要な役割を果たします。これは、下流の処理中にその後球状化焼鈍される低合金および中合金鋼製品に特に有益です。結晶粒径を強力に制御する能力は、変態開始時間と温度をシフトすることにより、ベイナイトやマルテンサイトなどの硬質製品へのその後の変態にも影響を与えます。したがって、熱機械的処理により、直接下流の冷間加工を最小限に抑え、焼きなまし時間を短縮できます。

制御された冷却コンベヤーシステムでの処理と低い圧延温度の組み合わせにより、いくつかの重要なグレードの線材の焼入れ性を低下させることができます。最終的に、これはフェライト形成を促進し、ベイナイトとマルテンサイトへの進化を遅らせます。熱機械的処理によって達成された微細な粒子サイズは、熱処理中の拡散を改善し、熱処理時間と温度を下げることができます。熱処理されていないロッドの場合、洗練された複雑な構造により、冷間変形時の引張ピックアップが増加し、(i)圧延時の引張強度の低下、(ii)下流応答の改善、(iii)作業の増加などのいくつかの利点が得られます。焼入れ性。改善は、結晶粒の微細化と微細構造の制御に起因します。制御された冷却コンベヤーシステムでの冷却プロセスの適切な制御と、線材の焼入れ性の低下により、プロセスが非常に安定し、不要な硬質相が形成される可能性が低くなります。

技術的特性の制御とスケールの最適化のための制御システム –圧延温度の制御は、一定のひずみ荷重、最適な寸法公差、技術的および冶金学的特性の向上、製品の均質性の向上、および品質と量の両方の観点からの適切なスケール特性を実現するための重要な側面です。

通常、線材工場では、圧延およびコイル温度を管理するために戦略的な位置で水冷が実行され、バーの自己焼き戻しに十分な時間が与えられるため、線材ブロックの入口で表面とコアの温度差が最小限に抑えられます。一部の鋼種では、最適な条件は通常、一般に「正規化圧延」温度範囲と呼ばれるもので表され、高圧水冷ノズルを管理する温度閉ループシステムによって細かく制御されます。

圧延および巻き取り条件の不適切な制御に非常に敏感な鋼種は、最終的な技術特性およびその後の延伸操作(パーライトコロニーの密度など)に影響を与える重大な問題、または「赤錆」としての単なる美的問題のいずれかにつながる可能性がありますアスペクト。

線材製造時に発生する酸化鉄は2種類あります。 1つはプライマリスケールで、もう1つはセカンダリスケールです。一次スケールは、鋼ビレットの表面で線材が転がる前に再加熱炉で形成され、デスケーラーで除去されます。二次スケールは、線材の圧延中および制御冷却コンベヤ上に置いた後に形成されます。線材の二次酸化物スケールの構造は、内層から外層にかけて、(i)ウスタイト(FeO)、マグネタイト(Fe3O4)、ヘマタイト(Fe2O3)の3層で構成されています。ただし、一部の鋼種では、ヘマタイトの量が少ないため、実質的に2つの層しか存在しません。このようなスケールの厚さは、酸化の温度と時間に直線的に比例しません。つまり、900℃以上で、特に酸化の最初の20秒間では、FeOの成長が速く、その後はより直線的になりますが、Fe3O4の厚さはほぼそのままです。絶え間ない。さらに、酸化物の増粘は、温度が650℃に達したときを除いて、すべての温度で高い速度を有する。この時点以降、酸化速度は遅くなり、スケールの厚さはほぼ一定のままであるか、または非常にゆっくりと成長する。したがって、二次スケールの厚さは、制御冷却コンベヤシステムの冷却モードに大きく依存します。

ファスナー業界のニーズに応じて、スケールの質と量は適切な熱処理によって制御される重要な側面です。線材のさらなる処理中に、機械的または化学的スケール除去が使用されます。最適なウスタイトスケールを確保し、線引き前の機械的スケール除去によるスケール除去を容易にするために、高いコイル温度(900℃以上)が適切ですが、化学的スケール除去を容易にするために低い温度(約850℃)が使用されます。その場合、金属の損失と酸洗い時間を減らすために、薄くて密度の高いスケールが形成されます。とにかく、2つの冷却段階(圧延中/圧延後の強制水冷と冷却コンベヤーでの加速冷却)の全体的な最高の技術的特性を制御する必要があります。

近年、生産性、経済的および環境的理由から、スケールの機械的除去に利用できる改良された技術のために、機械的スケール除去に適した線材の要件が高まっている。一部のアプリケーションでは、完全なスケールのない表面が必要なため、化学的スケール除去が使用されます。

線材コイルの取り扱い –線材コイルは、ほとんどの場合、包装されていない状態で輸送されるため、錆の影響を受けます。輸送前に屋外に保管されることもあるため、輸送時に束から水が滴り落ちるのを観察することも珍しくありません。これは、釘、フェンシング用亜鉛メッキワイヤー(有刺鉄線を含む)、ロードメッシュ、およびワイヤーの製造など、幅広い最終用途に向けられるように、さらに処理されるホットローラー製品です。いくつかの用途に言及するためのプレストレストコンクリート。

線材の多くの派遣は、最終的には冷間引抜される運命にあります。このプロセスの間、ワイヤーはダイに押し込まれ、ゲージが減少し、長さが長くなります。このため、ダイを介して引き抜かれるときにワイヤが破損する可能性があるため、ワイヤのねじれや切り傷は許容されません。ワイヤーが再描画用ではない場合でも、そのような欠陥は望ましくありません。これらの欠陥が完成品に現れるので、ロードメッシュの製造において。悪い収納、ストラップバンドの押しつぶしおよび破損によって引き起こされる輸送中の束の崩壊は、これが線材の絡み合い、絡み合いおよびねじれに発展する線材の緩い回転につながるので、避けられるべきである。この結果、コイルの一部を切断して廃棄しなければならない場合があります。これが最終的な解決策ではない場合、線材の用途によっては、バンドル内のターンを絡ませたりねじったりすると、生産ラインでの時間が失われます。

線材コイルが巻かれている場合、これは線材がより繊細な性質の製造に向けられていることを示しています。楽器用ワイヤー。特殊鋼の線材コイルは通常、腐食や機械的ストレス(引っかき傷や座屈など)から保護されており、通常、腐食保護(油性または「蒸気腐食防止剤」紙など)またはフィルムコーティングされた包装紙とプラスチックフィルムを使用した多層包装で提供されます。

線材コイルは、機械的損傷に敏感であるため、慎重に取り扱う必要があります。損傷は、正しい取り扱いと適切な取り扱いおよびスリング装置(クロスバー、Cフック、コイルマンドレル、ウェビングスリング、チェーンスリングなど)の使用によって防ぐことができます。ワイヤーコイルを過度の力で持ち上げたり、下ろしたりすると、歪みが発生します。これは、ワイヤーコイルを適切に巻き戻してさらに処理することができなくなるため、さらに処理するのに悪影響を及ぼします。

線材コイルは、十分な強度と耐荷重を備えたヘッドボードと側壁(支柱)を備えた車両または鉄道ワゴンで輸送する必要があります。滑り止めの材料も、荷重下および層間に配置する必要があります。 Gaps in the load are often unavoidable due to the handling methods used and vehicle characteristics (load distribution), so the load is to be secured in accordance with anticipated accelerations by direct securing (e.g. tight fit, loop lashing) and/or by frictional securing (e.g. tie-down lashing).

製造プロセス