砂型鋳造のパターンとは何ですか?鋳造パターンプロセス

金属加工業界では、鋳造パターンは鋳造と同様の形状と寸法を持つレプリカです。鋳造パターンを使用して砂型に押し込み、中空の空洞を作成して、溶融金属を注入して鋳造物を形成できるようにします。

砂型鋳造鋳造所(鋳鉄鋳造、アルミニウム鋳造、鋼鋳造のいずれか)では、パターンセットには、パターン、ゲートシステムフィーファーヘッド、ライザー、およびパターンプレートが含まれます。

パターンの素材、デザイン、構造は、製品の品質に大きく影響します。同様に、ランニングとパターン作成のコストは、鋳造費用で十分に認識される可能性があります。 。

金属鋳造における鋳造パターン材料

パターン素材を選択するためのヒント

–頑丈で耐久性があります :鋳造プロセス中に反ったり形状が変化したりせず、長持ちするパターン材料を選択してください。

–耐摩耗性と耐水性 :鋳造パターンが錆びたり劣化したりするのを防ぐために、耐水性と耐食性のある材料を選択することが重要です。

–簡単に作成 :温度や湿度の変化の影響を受けません。

–低コストで軽量 :これにより、ファウンドリのコストと利益のバランスが確保されます。

パターン作成用の素材を選択

これらの上記の基準を確実にし、特定の業界に依存するために、パターン材料はその柔軟性を考慮して検討する必要があります 。金属、木、プラスチックは、パターン作成プロセスにおける優先事項です。

- 金属パターン :金属製のパターンは、硬度を確保するだけでなく、成形も容易です。それにもかかわらず、金属パターンの弱点は、錆びやすく、重い塊が特徴であることです。 。さらに、金属パターンの素材には高度なデバイスが必要であり、修理が困難であるため、全体的な比較でコストが高くなります 。

ねずみ鋳鉄、鋼、アルミニウム、マグネシウムなど、パターン作成プロセスで一般的に使用される金属があります。 。これらのパターン材料はそれぞれ、異なる収縮特性を持っています。

- 木目模様 :入手可能性と質量が小さいため、非常に人気のあるパターン素材です。 。さらに、木製は簡単に形作ることができます 金属パターンよりもはるかに安価なコストで。ただし、木目模様の欠点は、湿気を吸収しやすく、反りやすいことです。 。

- プラスチックパターン :プラスチックとグラスファイバーは、その最大の利点が軽量であるため、最近のトレンドです。 、防水 および耐薬品性 。さらに、プラスチックの表面仕上げは優れた光沢です。 。それでも、この材料の短所は割れやすい 鋳造プロセス中に強い衝撃や振動に直面している間。

- その他の資料 :ワックスとパリの石膏も鋳造プロセスのパターン材料として使用されますが、インベストメント鋳造技術でのみ推奨されます 。

金属加工における鋳造パターンの種類

金属鋳造にはさまざまな種類のパターンがあり、それぞれの種類が特定の鋳造要件に適合します。ここで、VICは、主に金属鋳造所で見られる主に3つの鋳造パターンタイプを分類します。

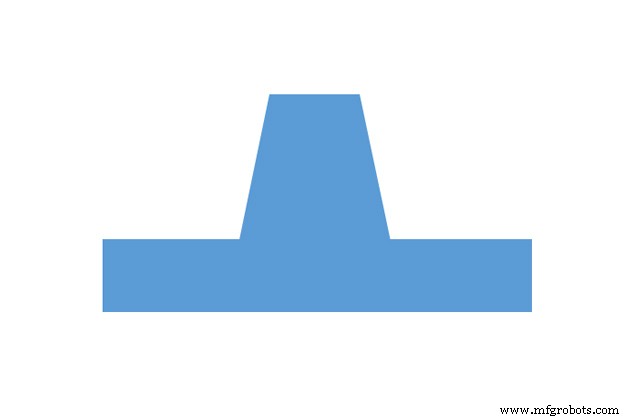

1。ワンピースパターン

ワンピースパターンは最も安いパターンタイプです 。この種は、鋳造が単純で、表面が平らで、生産量が少ない場合や、試作品の開発によく使用されます。

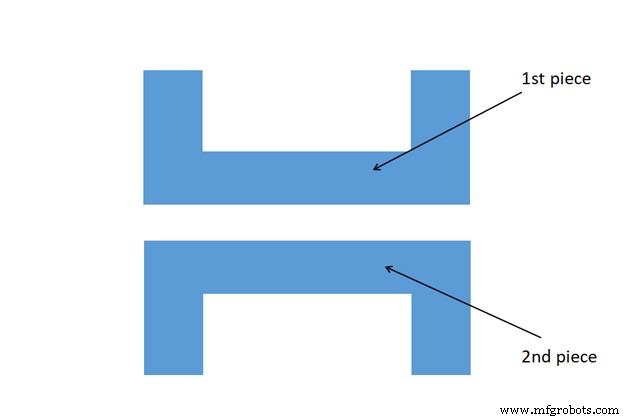

2。分割またはツーピースパターン

ツーピースパターンは、複雑なオブジェクトのキャストでは一般的です 。このパターンタイプはパーティングプレーンに分割され、プレーンの位置は鋳造の形状によって決定されます。

パターンは2つの部分に分かれており、そのうちの1つはドラッグで成形されています。 もう1つはコープで成形されています 。コープ部分には常にノックピンがあります これは、パターンのドラッグ部分に正確に作成された穴と一致します。

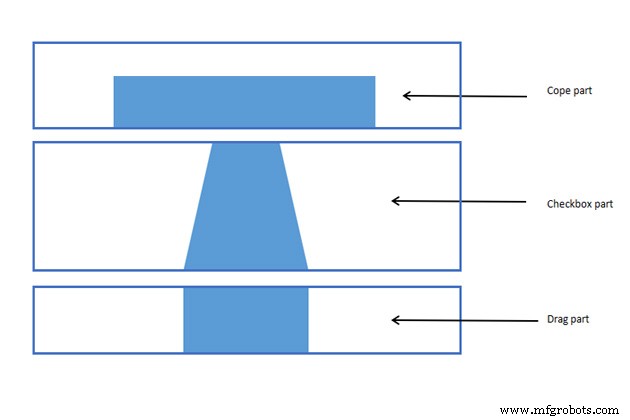

3。セグメント化またはマルチピースパターン

マルチピースパターンは、非常に複雑な鋳造部品を鋳造することを好みます 他のパターン作成方法では作成できません。このパターンには、上、中、下の3つの部分があります。

上部は対処部分です 、下部はドラッグ部分 真ん中はチェックボックス部分です 。マイタージョイント、ダウエルジョイントなど、さまざまなジョイントに使用されています。

鋳造における鋳造パターン作成プロセス

1。パターンデザイン

鋳造パターン作成に取り組んでいる技術部門 予想どおりにタイトで効果的なパターンを設計するには、鋳造図面を慎重に検討する必要があります。

パーティングプレーンを含む最も重要なポイントを考慮に入れる必要があります 、形状 および鋳造の寸法 およびコア 、プラスパターン素材 。

ステップ1:パーティング平面を決定する

通常、パーティング平面はパーティングモールドラインと一致します。

パターンがスプリットピースパターンタイプまたはマルチピースパターンの場合、分割面が対称であっても、上部と下部を明確に定義する必要があります。 。

ステップ2:コアプリントサポートの形状と寸法を決定します。

コアプリントサポートは、金型に固定されるコアプリントをサポートするために使用されます。

コアプリントサポートの公差は、金型内の寸法公差に直接影響します。したがって、正確にコアプリントをサポートするように設計するには、コアプリントの形状、コアとパターンの間のギャップ、およびパターンアセンブルプロセスを考慮する必要があります。 。

ステップ3:パターンの寸法と許容値を決定する

パターンにはパーティングプレーンがあり、各パーツの寸法は異なります。これらのパーツを組み立てたら、それぞれ鋳造寸法に合わせる必要があります。

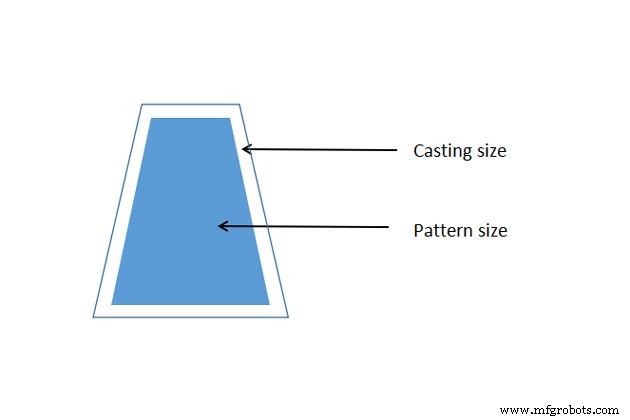

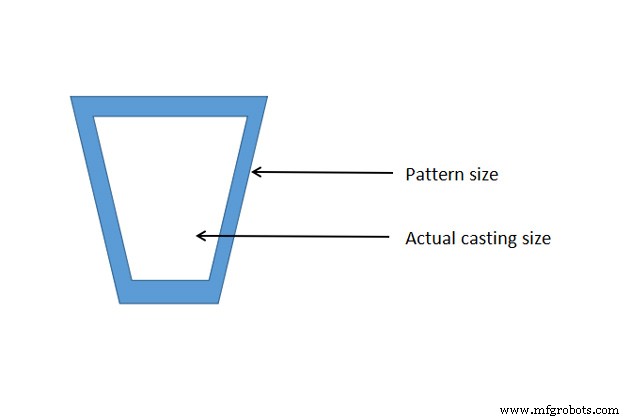

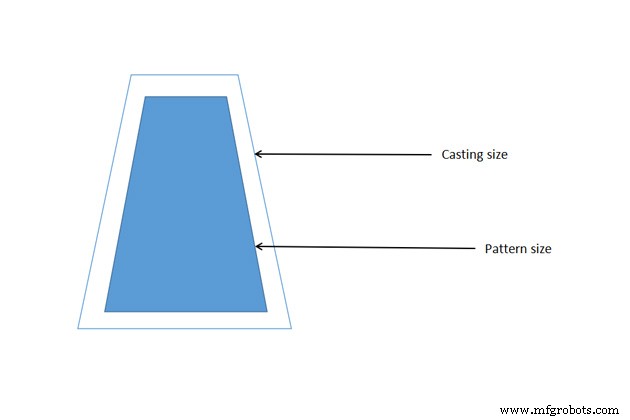

パターンが金属製の場合、凝縮すると収縮します 。したがって、鋳造図面の正しいサイズをモデルとして使用すると、鋳造のサイズは大幅に小さくなります。この問題を解決するには、金型キャビティを拡大し、パターンサイズを鋳造サイズよりも金属の収縮率だけ大きくする必要があります。これは、パターン許容値に基づいて決定されます 。

ステップ4:パターンの素材を決定する

- 木目模様 :模様が小さい場合は無垢材で作ることができます。パターンがより大きく、より複雑な場合は、カットウッドで作成する必要があります。木製のパターンの描画を表すために、完全なビューとセクションを描画するか、パズルのピースの記号を使用して時間を節約し、読みやすくすることができます。

- 金属パターン :大量生産または大量注文に適用できます。パターンの体積が大きい場合は、軽量化と材料費の節約のために、内部の中空金属でパターンを作成することをお勧めします。パターンが小さい場合は、ソリッドメタルを選択してください。

ステップ5:パターンの組み立て中に配置

遠心シャフトに垂直な分離面を持つ円形サンプルの場合、必要なノックピンは1つだけです。

他のタイプの場合は、2つまたは3つのノックピンを使用します。

原則として、ノックピン間の距離が長いほど、位置決めはより正確になります。ピンと穴の構造は、簡単に引き出したり分解したりできるように、適度なサイズである必要があります 。分割面のあるパターンの場合、コープパーツのノックピンはドラッグパーツの正確に作成された穴と一致する必要があります。

さらに、パターンの描画では、パターンの部分の表面の滑らかさとペイントの色を指定する必要があります。

2。鋳造パターンの許容値

パターン許容値は、鋳造金属の特性を反映しています。パターンを作成するときは、特定の仕様の鋳造を行うことができるように、完成したコンポーネントの図面で指定されたサイズに一定の余裕を持たせる必要があります。

次のような手当があります:

収縮凝固(または収縮許容値)

ほとんどの金属は、冷却中に収縮します。これは、液体から固体への移行です。 (液体収縮と呼ばれます)および固体形態での冷却 (線形収縮と呼ばれます)。

液体の収縮は、凝固中(液体から固体へ)の体積の減少です。液体の収縮は、液体金属を鋳物に供給するライザーによって説明され、金型に提供されます。

固体収縮は、金属鋳造が固体状態にあるときに熱を減らしながらサイズを縮小することです。これを説明するために、収縮許容値がパターンに提供されています。

収縮率と収縮率は、材料が何であるかによって異なります。次の表は、さまざまな金属の収縮率を示しています。

| 資料 | 収縮 |

| ねずみ鋳鉄 | 1% |

| 鋼 | 2% |

| 銅/アルミニウム | 1.5% |

| 白鉄 | 1.5% |

| マグネシウム | 1.6% |

注:収縮は材料のサイズにも依存します。サイズが長いほど、収縮は大きくなります。

本質的に、パターン作成プロセス収縮式 は:

パターンサイズ=鋳造サイズ+金属収縮

ただし、図面に記録する場合は、鋳造図面に従ってデータを取得する必要があります。パターンを作成するときは、さまざまな鋳造合金に応じたサイズ比を使用してください。

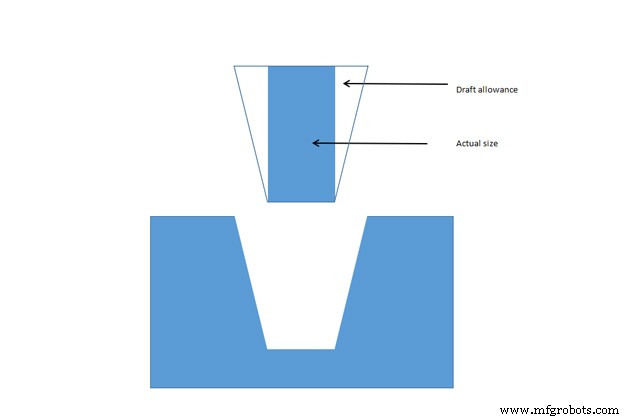

ドラフトまたはテーパー許容量

パターンを砂型から外すと、型の壁がパターンでこすられ、パターンが破れたり損傷したりする可能性があります。これを回避するには、パターンのすべての垂直面にテーパーを作成する必要があります。これは、ドラフト許容値と呼ばれます。 。

ここでは、パターンの持ち上げが開始された瞬間に、そのすべての表面が砂の表面から離れています。したがって、金型キャビティを損傷することなくパターンを削除できます。

アングルドラフト 引き抜きのプロセスを容易にするために、引き抜き方向に平行なパターンのすべての面に対して作成されます。外面のサイズに応じて、角度ドラフトの値は0.5〜3度の範囲になります。

| 資料 | 指定されたサーフェスの高さ(インチ) | ドラフト角度(外面) | ドラフト角度(内面) |

| ウッド | 1 1 – 2 2 – 4 4〜8 8 – 32 | 3.00 1.50 1.00 0.75 0.50 | 3.00 2.50 1.50 1.00 1.00 |

| 金属、プラスチック | 1 1 – 2 2 – 4 4〜8 8 – 32 | 1.50 1.00 0.75 0.50 0.50 | 3.00 2.00 1.00 1.00 0.75 |

仕上げまたは機械加工の手当

採取した鋳物の表面は通常サイズが正しくないため、表面仕上げの品質を向上させるために、旋削や研削などの機械加工を行う必要があります。

機械加工により鋳造物から一定量の金属が除去されるため、機械加工手当と呼ばれる量の金属 オフセットする必要があります。機械加工の許容範囲は、鋳造方法、鋳造のサイズ、鋳造材料、および鋳造の仕上げの可能性によって影響を受けます。

| 金属 | 寸法(インチ) | 許容値(インチ) |

| 鋳鉄 | 最大12 12から20 20〜40 | 0.12 0.20 0.25 |

| 鋳鋼 | 最大6 6から20 20〜40 | 0.12 0.25 0.30 |

| 非鉄 | 最大8 8から12 12〜40 | 0.09 0.12 0.16 |

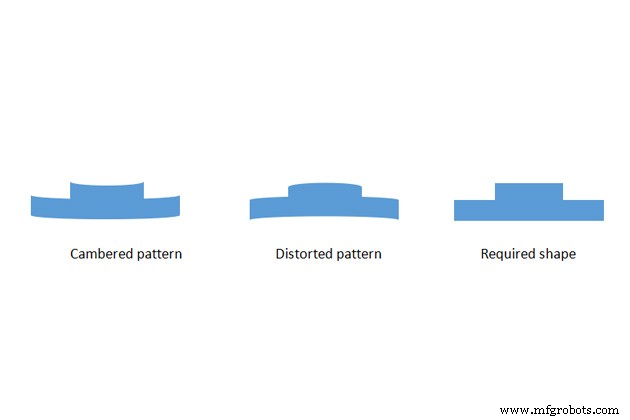

歪みまたはキャンバー許容値

凝固中に、鋳物の形状がL、U、V、T、…であるか、長さよりも薄い場合、垂直面で変形する傾向があります。 。

この問題の原因は、固体金属に発生する内部応力にあります。これらの内部応力は、鋳造物のさまざまな部分の不均一な冷却によって引き起こされ、凝縮の衝突を引き起こします 、歪み許容値と呼ばれます またはキャンバーアローワンス 。

この状況の解決策は、最初にパターンを反対方向に歪ませる方向に鋳造設計を変更することです。修正する歪みの程度は、パターンメーカーの経験に基づいて評価されます。

ラップまたはシェイクの手当

大きなパターンや高精度の鋳造で、砂型からパターンを取り除くプロセスでは、パターンの垂直面をラップして型の空洞を拡張し、パターンを簡単に拾い上げる必要があります。 パーティング平面に平行な寸法にのみ適用されます 。

これを補うために、元のパターンサイズを小さくする必要があります。この手当は労働者に大きく依存するため、この手当を計算するための標準的な公式はありません。

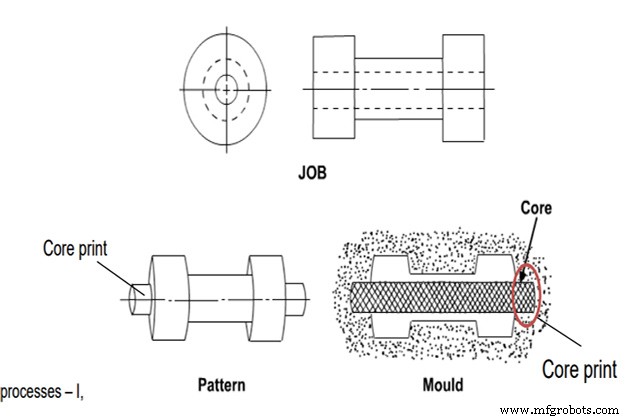

コアとコアプリント

コアは、鋳造物に穴やくぼみを作成するために使用されます 。コアは通常、緑色または乾燥した砂でできています。

金型には、コアの位置を特定、配置、サポートするためのコアプリントが用意されています。 。溶融金属が金型に注がれると、砂のコアはその位置に留まります。

コアは、水平、垂直に配置するか、金型キャビティ内に吊るす必要があります。ただし、コアはサポートなしでは金型キャビティ内にセルフハングできません。コアプリントは、パターンの投影の助けを借りて作成されます 。しかし、問題は、パターンを削除しているときに、その突起の存在のために型が損傷することです。そのため、コアを使用する鋳造工程では分割パターンを使用します。

コアプリントは、コアの重量と鋳造中のコア周辺の溶融金属の浮力に耐える適切なサイズと形状である必要があります。

3。パターン作成

デザインゲーティングシステム

各パターンには、液体金属を金型キャビティに注入するためのゲートシステムが含まれます 。ゲートシステムは、金属が金型に注がれる速度を調整するため、非常に重要です。速度が速すぎると金型の腐食を引き起こす可能性があり、遅すぎると金属が冷却されてからキャビティが充填される可能性があります。

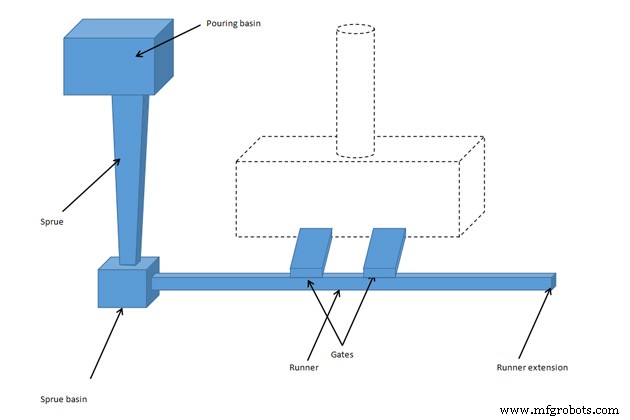

このゲートシステムは、次の接続部品で構成されています。

- カップを注ぐ :金型への円錐形の入力です。金属の流れの乱流を制御し、流量を安定させるだけでなく、注入中にスラグを分離するのに役立ちます。

- スプルー :溶湯を注ぐカップから先細のスプルーに導き、次にランナーを通り、次々にゲートに入る漏斗。

- ゲート :パスの終わりです。ここから金型キャビティが始まります。

ゲートには、大きなゲートと小さなゲートの2種類があります。大きなゲートは金属をすばやく冷却するために使用され、小さなゲートはゆっくりと冷却するために使用されます。鋳物の凝縮速度の要件に応じて、適切なゲートが使用されます。

- ライザー :溶融金属キャビティであり、温度を下げて穴を防ぐのに役立つため、金属の収縮を補償するために提供される金型の一部です。ライザーは、液体金属がゆっくりと冷える場所です。ライザーに基づいて、作業者はダイが満たされているかどうかを知ることができます。

鋳造物に穴がある場合は、金属が流れない位置を決定するために、コアを金型に配置する必要があります。

パターンの表面に悪寒を置くことが可能な場合があります 鋳造して局所的に冷却する前に、液体金属の冷却順序を決定します。悪寒は、温度がはるかに低く、鋳物に付着しない単なる金属片であるため、簡単に回収して再利用できます。

ゲーティングシステムは、手動または自動ソフトウェアを使用して設計できます。

ゲーティングシステムの設計に関する詳細:https://vietnamcastiron.com/gating-system/

型紙作り

前述のように、パターンには、木、金属、プラスチック、ワックスなど、さまざまな素材があります。 砂型鋳造には、一般的に木と金属のパターン材料が使用されます。 、ワックスは一般的にインベストメント鋳造に使用されます 。

パターンの複雑さは、必要なサイズ、形状、数量によって異なります。

インベストメント鋳造では、鋳造中に各ワックスパターンが破壊されると、鋳造ごとにワックスパターンが必要になり、これらのワックスパターンが金型内に作成されます。これらの型にワックスを充填し、冷却後、型を分離し、ワンピースのワックスパターンを抽出します。

砂型鋳造の場合、通常、パターンは金属または木製のパターンで作られています。高精度が必要な場合は、CNCマシンで処理されます。 。

概要

このように、VICは、金属加工業界で鋳造パターンを作成する方法に関するすべての質問と、パターン作成の過程でのメモに回答しました。

鋳造の仕上げとサイズは鋳造パターンに大きく依存するため、鋳造製品の品質の成功を決定します。したがって、パターン作成は、経験と高度な専門知識を必要とする職業です。

鋳造業界に関するより多くの知識を更新するには、VICで鋳造ブログシリーズをフォローしてください。また、鋳造業界のOEM / ODMメーカーをお探しの場合は、[email protected]までお気軽にメールでお問い合わせください。

製造プロセス