シャフトスプラインとセレーション-スプラインのサイズ設定とアプリケーション

スプラインとセレーションとは何ですか?

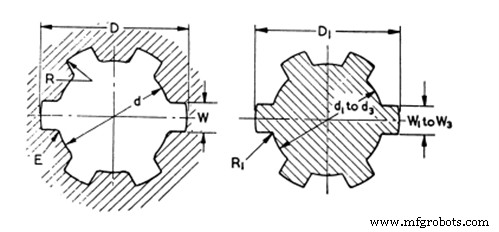

シャフトスプラインとセレーションは、トルクと回転運動を伝達するために相手ハブの溝と噛み合うシャフトの不可欠な部分であるリッジまたは歯タイプのキーです。たとえば、シャフトに取り付けられたかさ歯車は、図1に示すように、歯車のメススプラインと一致するオスシャフトスプラインを使用する場合があります。

スプラインシャフトは、キーが押し込まれた一連のシャフトキー溝を備えているように見えますが、キー溝がシャフトを弱め、そのトルク伝達能力を低下させるため、スプラインはキージョイントよりもかなり強力です。

スプラインとセレーションの適用

歯車のように見えますが、スプラインは同じ軸上でトルクと回転を伝達するためにのみ使用されます。主に以下の理由で使用されます。

- ギアやプーリーなどの機械式トランスミッション要素は、製造および組み立て(DFMA)の設計のため、つまり組み立て中または製造を支援するために、シャフトから取り外す必要がある場合があります。

- 減速機やクラッチなどの機能的な目的には、機械式トランスミッションエレメントの相対的な軸方向の動きが必要です。

- 高トルク伝達が必要です。

優れたスプラインジョイントは、非常に高い安全なトルク伝達、小さなクリアランス、最小限のバックラッシュ、結合されたコンポーネント間の良好なセンタリング、低ノイズ、低摩耗、および軸力が小さいかまったくないことを提供します。

スプラインジョイントに関連する最も一般的な故障モードは、表面摩耗、フレッチング腐食、歯の破損、疲労破壊です。

スプラインとセレーションのタイプ

「スプライン」という用語は、すべてのプロファイルの総称であり、スプラインは、側面の形状に基づいて次の3つのグループに分類できます。

- 平行または真っ直ぐなスプライン

- インボリュートスプライン

- セレーション

スプラインとセレーションは、相対的な軸方向の動きに応じて、固定スプラインまたは柔軟スプラインとしてグループ化することもできます。名前が示すように、固定スプラインは、ギア、プーラー、タービンホイールなどの軸方向に移動しないジョイントです。

柔軟なスプラインは軸方向にスライドし、主にシャフトカップリング間で使用され、固定スプラインジョイントのように大きなトルクを伝達しません。

平行側面または直線側面のスプライン

これらは、下の図に示すように真っ直ぐで平行な歯面を持ち、さまざまな標準に従って、歯の数は4から12まで変化します。マイナーからメジャーまでの歯の厚さが大きいため、インボリュートスプラインやセレーションと比較して高いトルクを伝達できます。プロファイルの直径。ただし、側面の根元に応力が集中するため、疲労により失敗する可能性があります。

当然、側面がまっすぐであるため、センタリング機能が不足しているため、センタリングを管理できるように、大径と小径のはめあいに依存する必要があります。側面が真っ直ぐなため、接触線があり、表面接触はある程度の摩耗後にのみ存在します。

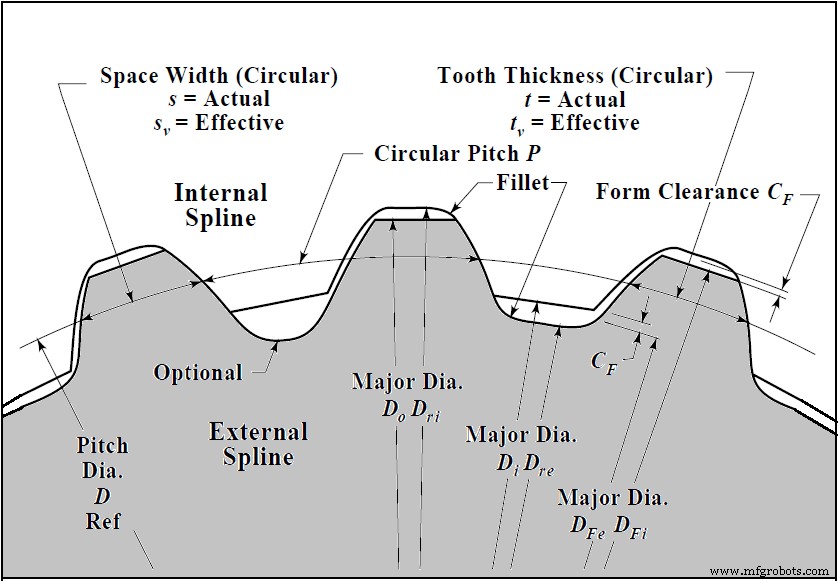

インボリュート

インボリュートスプラインは非常に一般的で、内部および外部のインボリュート歯車の歯と非常によく似ています。応力集中係数が低く、表面品質が優れているため、平行スプラインよりも比較的強力です。インボリュートスプラインは歯車製造技術によって製造でき、負荷がかかった状態で自己中心化する機能があります。

インボリュートスプラインは、圧力角30 o で作成されます。 、37.5および45 o また、米国規格に従って60〜100個のスプラインを含めることができます。インボリュートスプラインは、サイドフィットまたは直径フィットのいずれかになります。

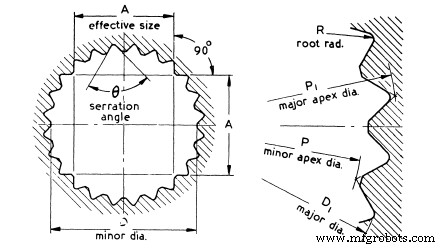

セレーション

セレーションにもまっすぐな側面がありますが、下の図に示すように角度が付けられています。セレーションの最大の利点は、角度の側面がシャフトとハブの中心にあり、スプラインが自己中心になることです。逃げ角は一般的に50 o の間です および90 o 。

セレーションの主な欠点は、歯が比較的小さいため、低トルクの用途にしか使用できないことです。これらは、非軸移動アプリケーションにのみ使用されます。ストレートスプラインのように、ラインの接触と摩耗が発生します。

スプライン強度の計算

シャフトスプラインとセレーションの設計時には、スプラインジョイントの強度の適合性を評価するために、次の応力を考慮する必要があります。

- スプラインシャフトのせん断応力

- スプライン歯のせん断応力

- スプライン歯の圧縮応力

一般に、シャフトの直径は、ベアリングの配置、シール、要素などの全体的な設計によって決まります。その場合、スプライン強度の計算は次の2つの方法で使用できます

- 応力計算は、関連する応力を計算し、それを故障モードごとの許容応力と比較することによって安全率を見つけるために使用できます。

- 安全率を使用して、スプラインの長さ、スプラインのタイプ、スプラインの数などを使用してスプライン接続を定義できます。

スプラインシャフトのせん断応力

| \(S_s =\ frac {16T} {\ pi {D_ {re}} ^ {3}} \) | \(S_s =\ frac {16T {D_ {re}}} {\ pi({D_ {re}} ^ 4-D_h ^ 4)} \) |

| 場所 | |

| \(S_s \) | |

| \({D_ {re}} \) | |

| \(T \) | |

| \({D_ {h}} \) | |

上記の式を使用して計算された応力は、スプライン材料の許容応力(\(S ^ a \))を超えてはならず、次のように表示できます

\(S ^ a_s \ geq S_s \ frac {{K_ {a}}} {{L_ {f}}} \)通常、安全率は次の式を使用してさまざまな材料の許容応力を使用して計算されます

| 許容シャフト応力 | |

|---|---|

| \(S ^ a_s ={N_ {sf}} S_s \ frac {{K_ { a}}} {{L_ {f}}} \) | \(S ^ a_s \ geq S_s \ frac {{K_ {a}}} {{L_ {f}}} \) |

| 場所 | |

| \(S_s \) | |

| \(S ^ a_ {s} \) | |

| \(T \) | |

| \({L_ {f}} \) | |

| \({N_ {sf}} \) | |

| \({K_ {a}} \) | |

スプライン歯のせん断応力

| スプライン歯のせん断応力 | |

|---|---|

| \(S_s =\ frac {4T {K_ {m}} } {DN {F_ {e}} {t_ {e}}} \) | |

| \(S_s \) | |

| \(D \) | |

| \(T \) | |

| \({K_ {m}} \) | |

| \({F_ {e}} \) | |

| \({t_ {e}} \) | |

| \(N \) | |

スプライン歯の圧縮応力

| スプライン歯の圧縮応力 | |

|---|---|

| \(S_c =\ frac {2T {K_ {m}} } {DN {F_ {e} h}} \) | |

| \(S_c \) | |

| \({K_ {m}} \) | |

| \(T \) | |

| \({F_ {e}} \) | |

| \(h \) | |

せん断応力と同様に、計算された圧縮応力は許容圧縮応力と比較する必要があり、破損を避けるためにそれらを超えてはなりません。

\(S ^ a_s \ geq S_s \ frac {{K_ {a}}} {{L_ {f}}} \)–柔軟なスプライン

\(S ^ a_s \ geq S_s \ frac {{K_ {a}}} {{L_ {f}}} \)–固定スプライン

| 許容シャフト応力 | |

|---|---|

| \(S ^ a_c ={N_ {sf}} S_c \ frac {{K_ {a}}} {{L_ {w} }} \) | \(S ^ a_c ={N_ {sf}} S_c \ frac {{K_ {a}}} {{9L_ {f}}} \) |

| 場所 | |

| \(S_s \) | |

| \({S ^ a_ {s}} \) | |

| \(T \) | |

| \({L_ {f}} \) | |

| \({N_ {sf}} \) | |

| \({K_ {a}} \) | |

スプライン応力係数

許容応力

AISCコードによる許容応力と指定された最小降伏強度の関係。

| 許容応力と降伏強度 | |

|---|---|

| \({0.45} S_ {y} \ leq S ^ a_ {t} \ leq {0.6} S_ {y} \) | |

| 許容せん断応力(\({S ^ a_ {s}} \)) | \(S ^ a_ {s} =0.4S_ {y} \) |

| \(0.45S_ {y} \ leq S ^ a_ {c} \ leq 0.6S_ {y} \) | |

| \(0.6S_ {y} \ leq S ^ a_ {b} \ leq 0.75S_ {y} \) | |

| 場所 | |

| \({S_ {y}} \) | |

スプラインKmの負荷分散係数

伝達荷重が純粋にラジアルねじれであり、ねじりラジアル荷重がスプライン長さの中央にある場合、荷重は均等に分散されます。ただし、たとえば、かさ歯車を使用すると、スプラインに不要な軸方向荷重がかかります。

スプラインカップリングのミスアライメントは、スプラインの歯にかなりの負荷が集中し、スプラインの摩耗とフレッチング疲労を加速させるため、スプラインに有害であると認識されています。

| スプラインKmの負荷分散係数 | ||||

|---|---|---|---|---|

| 有効な面の幅(Fe) | ||||

| 1-in。 (25.4 mm) | 2インチ。 (50.8 mm) | 4インチ。 (101.6) | ||

| 0.001インチ/インチ (mm / mm) | 1 | 1 | 1 | |

| 0.002インチ/インチ (mm / mm) | 1 | 1 | 2 | |

| 0.004インチ/インチ (mm / mm) | 1 | 2 | ||

| 0.008インチ/インチ (mm / mm) | 2 | 3 | ||

次の2つの論文では、荷重分散係数と、それがスプラインジョイントの寿命にどのように影響するかについて説明しています。

- https://www.geartechnology.com/issues/0514x/spline-joints.pdf

- https://www.powertransmission.com/issues/0214/spline-couples.pdf

スプラインの疲労寿命係数-Lf

| Fatugue Life Factor、Lf | ||

|---|---|---|

| 1,000 | 1.8 | 1.8 |

| 10,000 | 1.0 | 1.0 |

| 100,000 | 0.5 | 0.4 |

| 1,000,000 | 0.4 | 0.3 |

| 10,000,000 | 0.3 | 0.2 |

スプラインアプリケーションファクター– K a

接続されている要素に軸方向または半径方向の衝撃荷重がある場合は、外部の軸方向および半径方向の衝撃荷重をサポートして、ジョイントの寿命を延ばすように注意する必要があります。これは、スプライン適用係数を使用した計算時にも考慮する必要があります。 。

適用係数は、荷重と衝撃の不確実性を補正します。すべてが滑らかで均一である場合、Kaは1に等しくなります。

| 入力ソースカテゴリ (駆動入力またはマシン) | 負荷の種類 | |||

|---|---|---|---|---|

| ジェネレーター、ファン | プレス、はさみ | |||

| 1 | 1.2 | 1.5 | 1.8 | |

| 軽い衝撃、(油圧モーター) | 1.2 | 1.3 | 1.8 | 2.1 |

| 2 | 2.2 | 2.4 | 2.8 | |

表1スプライン適用係数(Ka)

スプラインLwの摩耗寿命係数

摩耗状態でのスプラインの寿命係数は、可逆サイクルではなく、スプラインジョイントの回転数に基づいています。摩耗寿命係数は、スプラインが前後にスライドするたびに歯を摩耗させるため、フレキシブルまたはスライドスプラインの圧縮応力計算にのみ適用されます。

| スプラインの摩耗寿命係数(Lw) | |

|---|---|

| 10,000 | 4 |

| 100,000 | 2.8 |

| 1,000,000 | 2 |

| 10,000,000 | 1.4 |

| 100,000,000 | 1 |

| 1,000,000,000 | 0.7 |

| 10,000,000,000 | 0.5 |

#Productdesigntip 固定スプラインは、柔軟スプラインの9倍の圧縮応力を運ぶことができます

標準

- Society ofAutomotiveEngineeringの標準平行サイドスプラインSAEJ499-2014

- インボリュートおよびストレートサイドスプラインプロファイルANSIB92.1の米国規格

- IS 2610 –動力伝達-工作機械寸法用のストレートサイドスプライン

- IS 3665 –インボリュートサイドスプラインの寸法

- IS 2327 –円筒シャフト用のストレートサイドスプライン

- BS2059ストレートサイドスプラインとセレーション

- DIN 5463 –ストレートフランクのスプラインシャフト接続。ミディアムシリーズ

- DIN 5480 –参照直径に基づくインボリュートスプライン

- その他の規格– DIN 5480、DIN 5481、DIN 5482、ISO 4156、E22-141、E22-145、ANSIおよびSAE規格

参考資料と推奨読書

- ダドリー、D。W.(n.d.)スプラインにストレス制御が必要な場合。

- Oberg、E.、Jones、F. D.、Horton、H. L.、およびRyffel、H. H.(2016)。 機械のハンドブック 。

- Lingaiah、K.(2007)。 機械設計データブック 。 (Lingaiah、K .:Machine design databook。)Norwich、NY:Knovel。

- Bhandari、V. B.(2017)。 機械要素の設計 。ニューデリー:McGraw-Hill Education(インド)。

- 英国規格協会。 2059年(1953年)。 ストレートスプラインとセレーション 。ロンドン:B.S.I。

製造プロセス