マシニングセンタにおけるワーク変形の原因と解決策

機械加工では、類似性の概念は致命的です。類似した製品を他の製品と組み合わせて使用すると、欠陥が拡大し続け、工場の加工品質がハイエンドの精密製造要件を満たせなくなります。マシニング センターでのワークの変形の問題は解決が難しいことは誰もが知っているので、まず変形の原因を分析し、次に対策を講じる必要があります。

1.ワークピースの材質と構造が変形に影響します

変形量は、形状の複雑さ、縦横比、肉厚に比例し、材料の剛性と安定性に比例します。したがって、これらの要因がワークの変形に与える影響は、部品の設計時に可能な限り低減されます。特に大きな部品の構造では、構造は合理的でなければなりません。加工する前に、ブランクの品質を確保し、ワークピースの変形を減らすために、ブランクの硬度や気孔率などの欠陥を厳密に管理する必要があります。

2.ワーククランプによる変形

T 治具を使用するには正しいクランプ ポイントを選択する必要があり、クランプ ポイントの位置に応じて適切なクランプ力が選択されます。

クランプポイントとサポートポイントをできるだけ一致させて、クランプ力がサポートに作用し、クランプポイントが加工面にできるだけ近くなるようにし、選択された位置がクランプ変形を引き起こしにくい

ワークピースに複数の方向にクランプ力がある場合、クランプ力の順序を考慮する必要があります。

ワークピースとサポートを接触させるには、最初にクランプ力を適用する必要があります。大きすぎるのは簡単ではなく、切削力のバランスをとる主なクランプ力は後で適用する必要があります。

ワークピースと治具の間の接触面積を増やすか、軸方向のクランプ力を使用します。

クランプ変形を解消するには、部品剛性を上げることが有効ですが、薄肉部品の形状・構造の特性上、剛性が低くなってしまいます。このようにして、クランプ力の作用下で、変形が発生します。

ワークピースと治具の間の接触面積を拡大すると、クランプ中のワークピースの変形を効果的に減らすことができます。

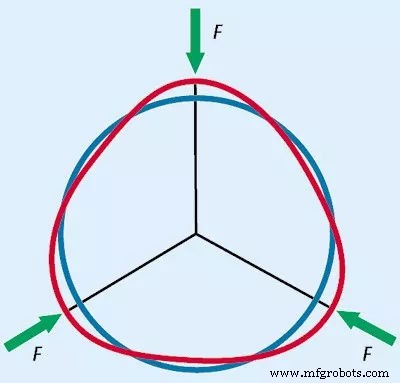

たとえば、薄肉部品をフライス加工する場合、多数の弾性プレス プレートを使用して、接触部品の力領域を拡大します。薄肉スリーブの内径と外円を回すとき、それが単純な分割遷移リングであろうと弾性マンドレルであろうと、フルアークジョーなどを使用して、ワークピースをクランプするときの接触面積を増やします。この方法はクランプ力を支え、部品の変形を防ぎます。

軸方向のクランプ力を採用し、生産にも広く使用されています。

特殊治具の設計と製造により、クランプ力を端面に作用させることができ、ワークの薄肉と剛性の低さによるワークの曲げ変形を解決できます。

3. T 工作物の加工による変形

切削加工時の切削力により、被削材は力の方向に弾性変形を起こします。この種の変形に対処するには、ツールに対応する対策を講じる必要があります。仕上げの際、工具は鋭利でなければなりません。一方では、ツールとワークピース間の摩擦によって引き起こされる抵抗を減らすことができ、他方では、ワークピースを切断するときのツールの熱放散能力を向上させ、それによってワークピースを減らすことができます。残留内部応力。

たとえば、薄肉部品の大きな平面をフライス加工する場合、片刃フライス加工が使用されます。

工具パラメータは切込み角とすくい角を大きく選択します。目的は、切削抵抗を減らすことです。この種の工具は切削が軽く、薄肉部品の変形が少ないため、生産に広く使用されています。薄肉部品の旋削では、旋削中の切削力、旋削中に発生する熱変形、および工作物表面の微細な品質にとって、適切な工具角度が非常に重要です。工具のすくい角の大きさは、切削変形と工具のすくい角の鋭さを決定します。すくい角が大きいと、切削の変形と摩擦が減少しますが、すくい角が大きすぎると、工具のくさび角が小さくなり、工具の強度が弱くなり、工具の放熱が不十分になり、摩耗が加速します。

一般的に鋼材の薄肉部品を旋削する場合は、すくい角6°~30°の高速工具、すくい角5°~20°の超硬工具を使用します。工具の逃げ角が大きく、摩擦が小さく、それに応じて切削力が低下しますが、逃げ角が大きすぎると工具の強度も弱まります。薄肉部品を旋削する場合は、高速度鋼旋削工具を使用し、工具逃げ角は 6°~12°、超硬工具では逃げ角は 4°~12°、細かい工具では逃げ角が大きい方を使用します。旋回。バックアングルを小さく取る場合。薄肉部品の内外円を旋削する場合、切り込み角を大きく取り、適切な工具を選択することが、ワークの変形に対処するための必要条件です。

工具とワークの摩擦による熱で加工中にワークも変形するため、高速切削が選択されることが多いです。

高速加工では、切りくずが比較的短時間で除去されるため、切削熱の大部分が切りくずによって奪われ、ワークの熱変形が減少します。第二に、高速加工では、切削層材料の軟化も減少します。部品加工の変形を減らし、部品のサイズと形状の精度を確保するのに役立ちます。さらに、切削液は主に、切削プロセス中の摩擦を減らし、切削温度を下げるために使用されます。切削油の合理的な使用は、工具の耐久性、加工面の品質、加工精度の向上に重要な役割を果たします。したがって、部品の変形を防ぐために、十分な量の切削液を合理的に使用する必要があります。

適切な切削量を使用して加工することは、部品の精度を確保するための重要な要素です。

高精度が要求される薄肉部品を加工する場合、一般に対称加工が採用され、2つの反対側に発生する応力のバランスが安定した状態になり、加工後のワークは滑らかになります。しかし、ある工程で大量の刃物を取ると、引張り応力と圧縮応力のバランスが崩れ、ワークが変形してしまいます。

旋削中の薄肉部品の変形は多面的です。ワークをクランプする際のクランプ力、ワークを切削する際の切削力、およびワークが工具切削を妨げる際に発生する弾性変形および塑性変形は、切削領域の温度を上昇させ、熱変形を生じさせます。したがって、荒削りの場合、バックグラブとフィードの量が大きくなる可能性があります。仕上げ用の刃物量は通常0.2~0.5mm、送り量は通常0.1~0.2mm/r以下、切削速度は6~120m/min、切削速度は高速旋削終了時は可能ですが、高すぎるのは簡単ではありません。部品の変形を減らすという目的を達成するために、適切な量の切削を選択してください。

4.加工後の応力と変形

加工後、部品自体に内部応力が発生します。これらの内部応力分布は、比較的バランスの取れた状態にあります。パーツの形状は比較的安定しています。ただし、一部の材料を除去して熱処理を行うと、内部応力が変化します。このとき、ワークピースは再び力のバランスに達する必要があるため、形状が変化しています。

この種の変形を解決するには、熱処理を使用してワークピースを積み重ねて特定の高さまでまっすぐにし、特定のツールを使用してそれを真っ直ぐな状態に圧縮してから、ツールとワークピースを配置します一緒に加熱炉へ。パーツの材質に合わせてお選びください。加熱温度と加熱時間が異なります。

熱間矯正後、ワークピースの内部組織は安定しています。このとき、ワークピースの真直度が高くなるだけでなく、加工硬化現象が解消され、部品のさらなる仕上げに便利です。鋳物は時効処理を行い、内部残留応力の除去を試み、変形させてから加工する方法、つまり粗加工-時効-再加工を使用する必要があります。

大型部品の場合、プロファイリング処理を使用する必要があります。つまり、組み立て後のワークピースの変形を予測し、機械加工中に反対方向の変形を予約します。これにより、組み立て後の部品の変形を効果的に防ぐことができます。

要約すると、変形しやすいワークピースに対しては、対応する対策をブランクと加工技術で採用する必要があります。さまざまな状況を分析し、適切なプロセス ルートを見つける必要があります。もちろん、上記の方法は、加工物の変形をさらに減少させるだけである。より正確なワークピースを取得したい場合でも、引き続き学習、議論、研究を続ける必要があります。

製造プロセス